- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

- Охлаждение изделия.

Стадия охлаждения начинается с момента контакта заготовки с поверхностью охлаждаемой формы и заканчивается после охлаждения наиболее толстых участков изделия, примыкающих к горловине или днищу. Преждевременное извлечение изделий сопровождается размягчением соседних с горловиной участков и их необратимым деформированием.

Основным фактором на этой стадии является температура формы. Она не только отражается на качестве готовых изделий, но и определяет производительность процесса, так как охлаждение составляет от 50 до 75 % времени цикла формования. Поэтому широко используют интенсивное охлаждение форм различными хладагентами, подачу в полость изделия охлажденного воздуха, водяного тумана, жидкого азота и углекислоты. Однако охлаждение формы ниже 0-5 °С нецелесообразно из-за опасности ухудшения качества поверхности готовых изделий вследствие образования конденсата на поверхности формы.

Время охлаждения можно сократить понижением температуры расплава (может сопровождаться ухудшением качества поверхности готовых изделий) и повышением давления воздуха, что способствует улучшению теплоотдачи от изделия к стенке формы.

В результате охлаждения изделий их объем уменьшается вследствие естественной усадки. Наибольшая усадка наблюдается в диаметральном направлении, поскольку здесь развивается максимальная деформация при формовании изделия. Для получения выдувных изделий с одинаковой усадкой в продольном и поперечном направлениях необходимо, чтобы степень вытяжки была равна коэффициенту раздува.

- Раскрытие формы и извлечение изделия.

Форма раскрывается с помощью узла смыкания. Перед раскрытием формы из горловины изделия вынимается ниппель, а при автоматическом режиме одновременно отрываются приливы.

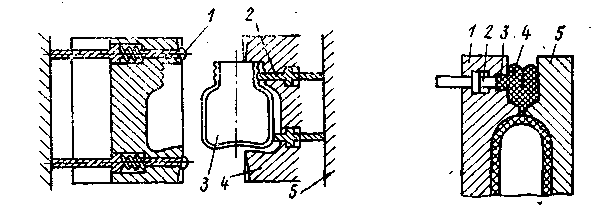

Изделия из раскрытой формы извлекаются под действием собственного веса, а в тех случаях, когда на боковых стенках возникают большие усилия, применяются толкатели (рис. 6.17). Вместо толкателей можно использовать сжатый воздух, который подается в форму через воздушные каналы в боковой стенке. При извлечении изделий толкателем в момент раскрытия формы 4 (рис. 6.17) выступающая часть толкателей 2 упирается в неподвижную плиту 5 и они останавливаются, а полуформа продолжает двигаться дальше, как бы отделяясь от изделия 3. Толкатель и изделие в момент выталкивания неподвижны, а форма относительно них перемещается. Приливы 1 выталкиваются толкателями одновременно с изделием.

|

|

Рис. 6.17. Извлечение изделия и приливов с помощью толкателей: 1 — приливы; 2 — толкатели; 3 — изделие; 4 — форма; 5 — неподвижная плита. |

Рис.6.18. Способ отделения прилива от изделия: 1 и 5 —левая и правая полуформы; 2 —толкатель; 3 — бобышка; 4 —прилив.

|

Чтобы оторвать изделие от прилива, на плоскости разъема формы предусматривают замок (рис. 6.18). При смыкании формы избыток материала затекает в отверстие с обратным конусом и после охлаждения там образуется удерживающая бобышка 3. В момент раскрытия формы прилив 4 остается на полуформе 1, а изделие движется вместе со второй полуформой 5. В результате прилив 4 отрывается от изделия. При последующем движении левой полуформы 1, толкатель 2, упирается в ограничитель и бобышка 3 прилива выталкивается из гнезда. Применение подобных приспособлений снижает трудоемкость и исключает ручные операции по доработке изделий. Для отделения приливов от изделия перед раскрытием формы можно также использовать специальные захваты.

Лекция №4 (продолжение)