- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Интрузия

Основные отличия этого способа от литья под давлением заключаются в операциях пластикации и впрыска, которые в данном случае совмещены во времени. Основным преимуществом интрузионного формования перед литьем под давлением является возможность формования изделий, масса которых во много раз больше максимальной дозы, которую способен накопить червяк в пластикационном цилиндре, а также формирование толстостенных изделий. Недостатками способа являются следующие ограничения: развиваемое в форме давление мало, вследствие чего геометрия изделия не должна быть сложной, получение тонкостенных изделий затруднено, кроме того, необходимо учитывать термостабильность полимера.

Рассмотрим первый вариант интрузии. После смыкания формы и подвода узла впрыска червяк, пребывая в крайнем переднем положении, т.е. будучи подведенным к соплу, начинает вращаться и нагнетать расплав в оформляющую полость формы [подобно экструдеру]. По мере заполнения формы ее гидравлическое сопротивление и, следовательно, давление расплава перед червяком возрастают. По достижении определенного давления перед червяком он, продолжая вращаться, начинает смещаться в осевом направлении на заданную величину. В течение этого времени часть подаваемого червяком расплава продолжает поступать в форму, а часть формируется в виде дозы расплава перед червяком. По достижении червяком заданного положения он, прекратив вращение, осевым движением в сторону сопла впрыскивает подготовленную дозу в форму, завершая ее заполнение. Далее следуют операции выдержки под давлением, отвода узла впрыска, выдержки на охлаждение и размыкания формы.

Второй вариант интрузии. Операции смыкания формы и подвода узла впрыска осуществляются как и в предыдущем варианте. Червяк в начале цикла находится в крайнем заднем положении с накопленной перед его наконечником дозой расплава. Сразу после операции подвода червяк начинает вращаться, нагнетая расплав, который продавливается в литьевую форму. По истечении заданного отрезка времени червяк прекращает вращение и начинает осевое движение вперед, впрыскивая имеющуюся перед ним дозу расплава в форму. По истечении выдержки под давлением и отвода узла впрыска червяк приводится во вращение для набора дозы для следующего цикла.

Специальные виды литья под давлением

Наряду с описанными способами существует еще ряд способов. Кратко о каждом.

Инжекционно-прессовый метод используется для получения больших по площади изделий, когда заполнение формы сопровождается существенным падением давления расплава в ее периферийных частях, что приводит к разнопрочности изделия. Сущность технологии состоит в том, что давление на расплав в форме создается не только усилием инжекции (рис. 10.29, а), но и за счет прессового механизма узла смыкания (рис. 10.29, б).

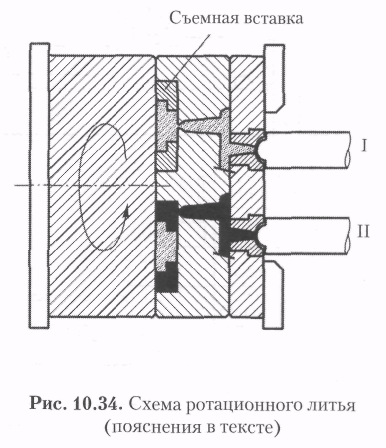

Инжекционно-газовое литье (ИГЛ) («литье с газом», «литье с подачей сжатого газа», Gas-injection Molding и др.) (рис. 10.30).

Расплав полимера впрыскивается в форму, заполняя ее на 70-95% (рис. 10.30, а). Затем в форму через специальное сопло (рис. 10.30, в), или через ниппель в форме (рис. 10.30, б) подается под давлением газовая смесь, которая «раздувает» расплав, увеличивая тем самым толщину слоя полимера, образовавшегося при его соприкосновении с холодной стенкой формы, и способствуя заполнению конструктивных углублений формы. После образования изделия (рис. 10.30, г) газовая смесь удаляется из формы в приемник 4 (рис. 10.30, а), пластикатор впрыскивает остаток расплава, «запечатывающий» форму (рис. 10.30, д).

Газовая смесь (азот, углекислый газ) может подводиться от компрессора или от баллона при давлении около 80 МПа. Ввод газа в форму может быть единичным или многократным, ступенчатым по величине давления.

Технология ИГЛ позволяет экономить до 40% дорогостоящего полимерного материала за счет уменьшения толщины стенки изделия, сократить цикл изготовления на 25-35%, уменьшить вероятность брака за счет исключения таких видов дефектов, как утяжины, коробления, развитый облой.

Существенная трудность ИГЛ-технологии состоит в необходимости высокоточного управления литьевой машиной, усложняется конструкция сопла, повышаются требования к расчету и качеству изготовления литниковой системы и сопряжений литьевых форм.

Многослойное литье относится к специальным видам, иногда называемым соинжек-ционными. Это название отражает общую особенность этих методов — обязательное участие в процессе двух, а в некоторых случаях и трех инжекционных узлов, в каждом из которых пластицируется полимерный материал с индивидуальными свойствами. Таким образом, появляется возможность получать многоцветные изделия, изделия, состоящие из различных видов пластмасс (поверхность из ПЭВП, а основной объем из вспененного полистирола), использовать вторичное полимерное сырье для внутренних, неответственных частей деталей, производить изделия гибридной конструкции и пр. Многослойное литье осуществляется несколькими способами.

Сэндвич-литье заключается в попеременной подаче в литьевую форму полимерных расплавов из двух пластикаторов. При использовании червячных пластикаторов процесс может выглядеть так, как показано на рис. 10.31. Два инжекционных узла присоединяются к соплу, в конструкции которого предусмотрено переключающее устройство. Как правило, это игольчатый клапан (ИК). Клапан попеременно или одновременно соединяет с литьевой системой формы пластикационные узлы. По схеме (рис. 10.31) материал из узла I под высоким давлением и с высокой скоростью инжектируется в форму, образуя наружное покрытие изделия (рис. 10.31, а). Затем внутренний объем изделия заполняется материалом из узла II (рис. 10.31, б), после чего в работу повторно включается узел I, добавляющий остатки расплава в форму и «запечатывающий» изделие (рис. 10.31, в).

Соинжекционное литье (рис. 10.32) требует применения сопла специальной конструкции, называемого также разделительной головкой. Эта технология позволяет получать изделия с числом слоев больше двух, с полным или частичным разделением цветов.

Литье в многокомпонентные формы (Multi-component injection molding) позволяет получать изделия с четким разделением цветов, а также детали гибридной конструкции (рис. 10.33), в которых из каждого полимерного материала исполнена центральная или периферийная часть. В этом случае инжекционные узлы выполняют традиционные функции, а конструкция детали определяется устройством литьевой формы. На представленной схеме литьевая форма имеет две литниковых системы (1 и 2), постоянно сомкнутые с инжекционными узлами I и II. В пуансоне формы имеются подвижные вставки 3, перемещаемые пневмоприводами 4. Вставки оформляют тот или иной конструкционный элемент изделия. Особенность этого метода состоит в том, что работа узлов инжекции происходит изолировано друг от друга. Поэтому если узел II в приведенном примере работает в режиме инжекции, то узел I может действовать в интрузионном режиме, благодаря чему объем части изделия, формуемой из полимера I, может иметь весьма значительный размер.

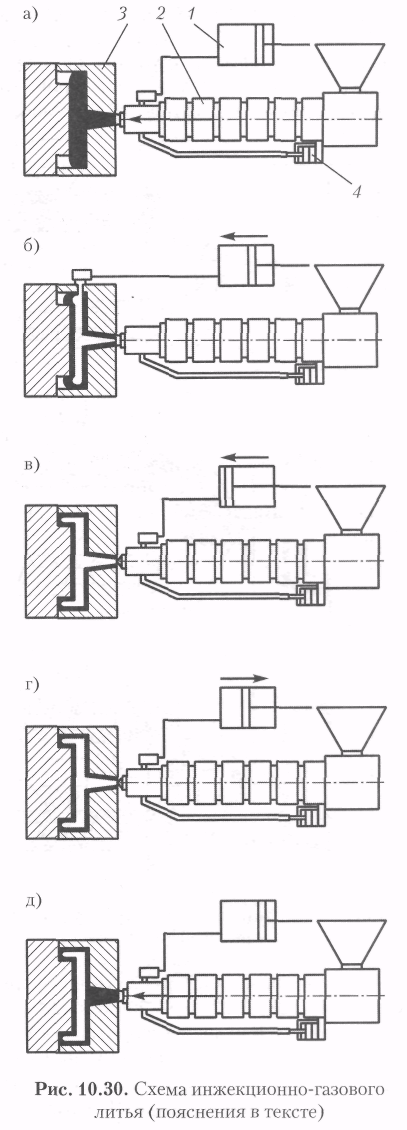

Ротационное литье (не путать с ротационными ЛМ) является разновидностью описанного выше способа, поскольку позволяет решать те же задачи (рис. 10.34), однако требует использования съемной вставки. После оформления центральной части изделия (узел I) вставка извлекается, а в образовавшийся объем инжектируется расплав из узла II. В цикл производства изделия ротационным литьем введена дополнительная операция размыкания формы и удаления (установки) вставки, что не способствует высокой производительности метода.