- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

2. Смыкание формы и подвод узла впрыска

После окончания паузы, предусматриваемой по завершении операции извлечения отливки, изготовленной в предыдущем цикле, включается механизм смыкания. Смыкание формы осуществляется в результате перемещения подвижной плиты ТПА вместе с закрепленной на ней разъемной частью формы и создания определенного усилия. Усилие смыкания Nсм необходимо для исключения раскрытия формы в момент заполнения ее расплавом, оно должно быть равно:

![]() ;

;

где рф — давление в форме, усредненное по площади отливки; Fизд и Fл.c. — площадь изделия и литниковой системы в плоскости разъема формы.

В том случае, когда площадь отливки очень велика и расчетное усилие превышает максимальное усилие смыкания машины, отформованные изделия имеют толстый облой. Иногда по этой же причине может произойти раскрытие формы.

Подвод узла впрыска к форме производится отдельным механизмом, при этом сопло цилиндра упирается в литниковую втулку формы и создается необходимое давление, исключающее утечку расплава. В момент подвода узла впрыска сопло должно располагаться соосно с литниковым каналом формы.

3. Впрыск расплава

При осевом движении шнека вдоль цилиндра к соплу во время впрыска клапан шнека смещается, перекрывает каналы, исключая обратное течение расплава по винтовым каналам шнека. Расплав полимера под действием давления начинает течь через литниковую систему в формующую полость формы, заполняет ее, а затем под действием давления

Рис. 7.5. Схема

заполнения формующей полости расплавом

в струйном (а)

и в ламинарном (б) режимах:

1

— впускной литник; 2

—

стенки формы; 3

—

струя расплава;

4

— твердый

слой полимера; 5

—

фронт течения расплава.

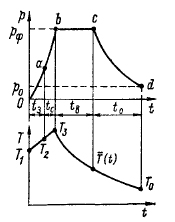

Рис. 7.4.

Цикл-диаграмма процесса

литья под

давлением:

0а

— заполнение

формы расплавом;

ab

—

сжатие; bc

— выдержка

под

давлением;

cd

—

охлаждение изделия

В зависимости от скорости впрыска и вязкости расплава изменяется количество теплоты, выделяющейся вследствие диссипации энергии вязкого течения, и происходит дополнительный разогрев полимера.

Изменение температуры при литье под давлением показано на рис. 7.4.

Характер заполнения формы расплавом зависит от скорости впрыска и размеров формующей полости. Так, при очень высокой скорости впрыска расплав после выхода из литников движется в формующей полости вначале зигзагообразно (рис. 7.5, а), а по мере заполнения полости формы расплавом происходит уплотнение отдельных зигзагов и струйный режим переходит в ламинарный — течение сплошным потоком, (рис. 7.5, б).

Н

Рис. 7.8. Заполнение

полости формы

расплавом при

наличии арматуры

или формующих

знаков:

1

— формующий знак;

2

—

линия спая.

После заполнения формы полимером происходит дальнейшее увеличение давления до заданного значения и сжатие расплава, вследствие чего плотность его возрастает. До значения рф давление повышается в течение короткого времени (доли секунды) (см. отрезок ab на рис. 7.4). Давление выбирается из условия достижения необходимой плотности расплава, чтобы в процессе охлаждения не происходило значительного уменьшения объема. При недостаточном сжатии увеличивается усадка изделия и могут образовываться раковины или утяжины.