- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Разновидности пневмовакуум-формования

Учитывая широкий ассортимент получаемых методами вакуум- и пневмоформования изделий, которые могут различаться глубиной вытяжки, геометрией, допустимой разнотолщинностью, сейчас разработано значительное число их разновидностей как для негативного, так и для позитивного формования. Это:

формование с предварительной механической вытяжкой, когда перед созданием вакуума или подачей давления разогретую заготовку предварительно вытягивают с помощью механического устройства (толкателя или пуансона);

формование с предварительной пневматической вытяжкой, когда для тех же целей создают в полости формы вакуум или избыточное давление;

формование с предварительной механопневматической вытяжкой заготовки, сочетающей оба приема предварительной вытяжки заготовки. Последний метод позволяет получать изделия с большой глубиной вытяжки и наибольшей равномерностью толщины стенок.

|

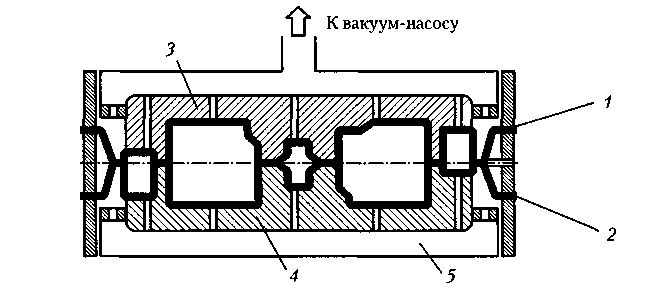

Рис. 14.3. Схема двухгнездного вакуум-формования: 1 — пленка гнезда 3; 2 — пленка гнезда 4; 5 — вакуум-камера |

Для получения изделий с поднутрениями используют негативное формование в разъемных матрицах, часто — с предварительной вытяжкой заготовки. Метод вакуум-формования также позволяет получать из листовых материалов изделия замкнутой формы — в этом случае используют две разогретые листовые заготовки, которые свариваются по контуру изделия бортами формы, а внутренняя полость образуется за счет создания вакуума внутри замкнутой полости формы (рис.14.3). Наконец, широкое распространение вакуум-формование находит для упаковки отдельных изделий, которые помещаются между двумя слоями полимерной пленки и сами исполняют роль формы; для большей жесткости нижний слой материала часто дублируется на подложку.

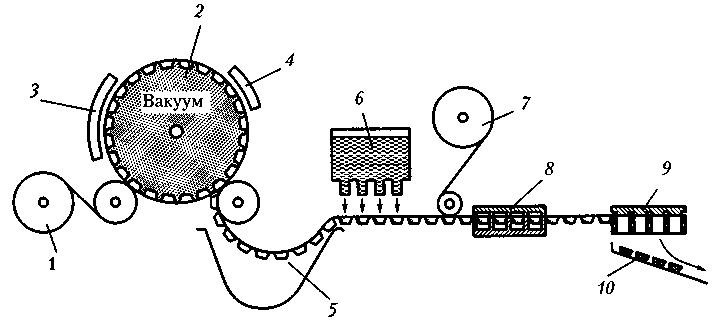

Для переработки термопластов методами вакуум- и пневмоформования применяются вакуумформовочные машины, установки механопневмоформования, машины для непрерывного производства мелкой тары из рулонных материалов (включая агрегаты для наполнения и укупорки (рис.14.4)) и др. Значительная часть машин и установок имеют ручное управление; вместе с тем используются агрегаты как полуавтоматического типа, так и работающие по полностью автоматизированной схеме, а также устройства гидроформования с эластичной мембраной (рис. 14.5). В ряде случаев конструкция агрегата предусматривает получение листовой или пленочной заготовки.

Рис.

14.4. Схема линии упаковки с вакуум-формованием

тары:

Рис.

14.4. Схема линии упаковки с вакуум-формованием

тары:

1 — рулон пленки; 2 — вакуум-формовочный барабан; 3,4 — нагреватели;

5 — охлаждающее устройство; б — заполнитель тары; 7 — пленка плоской запаковки;

8 —

узел

сварки; 9

— вырубное

устройство; 10

— готовая

продукция Рис.

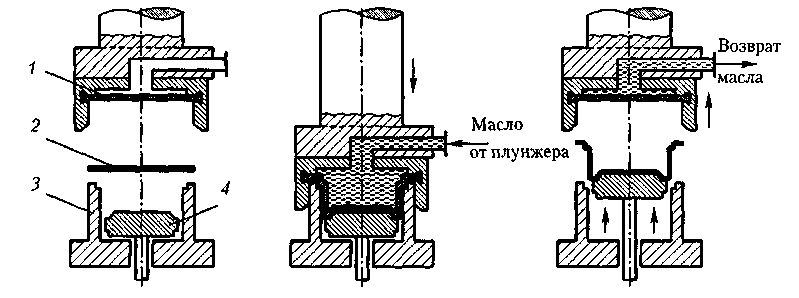

14.5. Схема гидроформования с эластичной

мембраной:

Рис.

14.5. Схема гидроформования с эластичной

мембраной:

1 — мембрана; 2 — заготовка; 3 — матрица; 4 — оформляющий выталкиватель

Операции процесса пневмовакуум-формования

Технология изготовления изделий методами пневмовакуум-формования может меняться в широких пределах. Основные стадии процесса:

раскрой и разрезка заготовок;

разогрев заготовок;

формование изделий;

механическая обработка готовых изделий (вырубка, сверление и др.);

сборка;

упаковка;

транспортировка.

В зависимости от особенностей конструкции изделия, оборудования, применяемых материалов часть этапов в конкретных процессах может отсутствовать.

Для резки листов на заготовки применяют гильотинные ножницы, раскаленную электрическим током проволоку, ленточные и дисковые пилы, а также разнообразные приспособления типа резаков. При механической резке режущий инструмент (пилы, диски, фрезы) необходимо интенсивно охлаждать, а образующиеся опилки (стружку) удалять с помощью отсосов для сохранения качественной поверхности листа.

Одна из важнейших и наиболее длительная стадия технологического процесса — разогрев заготовки. Температурное поле разогретой заготовки должно быть максимально однородным как по ее поверхности, так и по толщине; это затрудняется низкой тепло- и температуропроводностью большинства полимеров. Вместе с тем излишне высокая температура поверхности заготовки ведет к термическому разложению полимера и ухудшению его эксплуатационных свойств.

Большинство машин и установок для пневмо- и вакуум-формования оснащено тепло-радиационными инфракрасными нагревателями; температуру заготовки можно регулировать изменением интенсивности нагрева по зонам и расстояния нагревателя от поверхности листа. Кроме того, нагрев листовых заготовок (особенно большой толщины) может осуществляться в нагревателях камерного типа или контактным способом с помощью нагреваемых плит. Наибольшее распространение получил метод контроля температуры заготовки по времени нагрева. Оптимальное время подбирается при предварительной отработке режима. В целом с повышением температуры формования механические характеристики готового изделия снижаются, а усадка растет.

Процесс формования протекает с высокой скоростью, которая может регулироваться изменением перепада давления и временем его достижения. При получении сравнительно неглубоких изделий скорость достаточно высока, но должна снижаться с увеличением глубины вытяжки во избежание разрыва заготовки или образования значительной разнотолщинности.

На качество изделий и производительность процесса существенно влияет температура формующего инструмента (матрицы, пуансона, прижимных рам), которая должна быть ниже температуры размягчения полимера. Излишнее снижение температуры, однако, способствует росту дефектности (морщины, складки, коробление) и усадки; увеличивается доля остаточных напряжений, которые всегда развиваются в изделии в процессе его формования. Поэтому температура формы не должна быть ниже 50-70 °С, а для ускорения процесса охлаждения и повышения производительности целесообразно использовать дополнительное воздушное охлаждение или охлаждение с помощью искусственного водяного тумана.

На заключительном этапе отформованные заготовки подвергают механической обработке: вырубке из листа отдельных изделий, зачистке, пробивке (или сверлению) отверстий и т. д. С этой целью используют механические и гидравлические прессы, ножницы, специальные штампы (холодные и горячие), ленточные или дисковые за-чистные станки.

Для формования изделий из листовых и пленочных термопластов характерно значительное количество отходов на различных стадиях процесса (до 30-35%). Подавляющее большинство их может быть успешно использовано для вторичной переработки при своевременном сборе, измельчении и правильном хранении (в условиях, исключающих загрязнение). Значительные размеры отходов при вырезке заготовок вынуждают предусматривать их предварительное измельчение на ленточных пилах или гильотинных ножницах с последующей грануляцией или дроблением на роторных измельчителях.