- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

2.1. Экструзия.

2.1. Основные понятия экструзии.

2.1.1. Оборудование.

Под экструзионным производством понимают способ переработки полимерных материалов непрерывным продавливанием их расплава через формующую головку, геометрическая форма выходного канала которой определяет профиль получаемого изделия или полуфабриката.

Около половины производимых термопластов перерабатываются в изделия этим способом. Экструзией получают пленки, листы, трубы, шланги, капилляры, прутки, сайдинг, различные по сложности профили, наносят полимерную изоляцию на провода, производят многослойные разнообразные по конструкции и сочетанию применяемых пластмасс гибридные погонажные изделия. Переработка вторичного полимерного сырья и гранулирование также выполняются с применением экструзии. Основным оборудованием экструзионного процесса является червячный пресс, называемый также экструдером, оснащенный формующей головкой. В экструдере полимерный материал расплавляется, пластицируется и затем нагнетается в головку. В абсолютном большинстве случаев используются различные модификации одно- и двухчервячных экструдеров, называемых также червячными прессами. Иногда применяют дисковые и поршневые пластикаторы.

2.1.2. Особенности переработки экструзией.

Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах (см. рис. 18.2): питания (I), пластикации (II), дозирования расплава (III), а затем продвижения расплава в каналах формующей головки и охлаждения экструдата.

Деление шнека на зоны I—III осуществляется по технологическому признаку, и название зоны указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет зоны обогрева определенной длины. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I—III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Рис. 18.2. Основные типы шнеков:

а — шнек общего назначения с тремя (I, II, III) геометрическими зонами; б — шнек для переработки высококристаллических полимеров; в — шнек для экструзии ПВХ;

D — наружный диаметр; L — длина (технологическая) шнека; А — глубина нарезки шнека

2.1.3. Технические характеристики экструдера. Типы экструдеров.

Основным рабочим органом экструдера является червяк (шнек), поршень или диск. По виду рабочего органа экструдеры разделяются на поршневые, червячные, бесчервячные (дисковые, гидродинамические) и комбинированные (дисково-червячные, червячные с плавильной плитой и т. д.). В зависимости от конструкции цилиндра (камеры) и рабочего органа различают экструдеры с вакуумными отсосами и без отсосов; с электрическим обогревом: омическим, индукционным, диэлектрическим (токами высокой частоты); с обогревом при помощи теплоносителя (воды, пара, минерального масла) и без наружного обогрева.

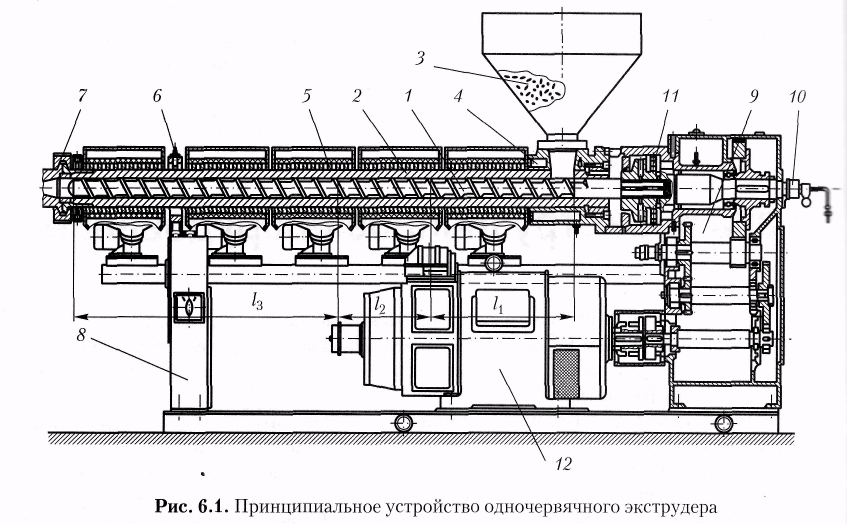

Принципиальное устройство одночервячного экструдера показано на рисунке 6.1. Он действует следующим образом. Полимерный материал из бункера 3 поступает в материальный цилиндр 2, захватывается вращающимся червяком 1 и транспортируется к формующей головке, фрагмент которой показан позицией 7. При этом полимер в первой, питающей, зоне червяка l1 размягчается и уплотняется в пробку, в зоне сжатия l2 он расплавляется, а в зоне дозирования l3 гомогенизируется и подготавливается к подаче в формующую головку. Для обеспечения требуемого теплового режима и условий транспортирования на материальном цилиндре установлены зонные кольцевые нагреватели 5 с индивидуальными вентиляционными устройствами; участок цилиндрa вблизи загрузочного отверстия охлаждается водой по каналам 4, а для контроля температуры служат термопары 6. Конструкция червяка, как правило, предусматривает его внутреннее охлаждение водой, подаваемой и отводимой через устройство 10.

Червяк получает вращение от электромеханического привода, состоящего из электродвигателя 12 постоянного или переменного тока и редуцирующей механической передачи 9. Осевое усилие, действующее на червяк в направлении, противоположному транспортированию расплава, воспринимается подшипниковым узлом 11.

Все рабочие узлы экструдера смонтированы в массивном и сложном по конструкции корпусе 8. Следует отметить, что в современных экструдерах материальный цилиндр и электромеханический привод нередко располагаются в одной, горизонтальной, плоскости, что позволяет существенно уменьшить вертикальный габаритный размер машины. Для привода экструдеров в основном применяются: электродвигатель переменного тока с вариатором или коробкой скоростей; коллекторный электродвигатель переменного тока с бесступенчатой регулировкой чисел оборотов; электродвигатель постоянного тока, включенный по системе генератор-двигатель; гидравлический двигатель.

Поршневые и бесчервячные (дисковые, гидродинамические) экструдеры имеют ограниченное применение из-за низкой производительности поршневых экструдеров и недостаточного давления, развиваемого бесчервячными машинами. Благодаря универсальности, высокой производительности и степени автоматизации, непрерывности процесса наибольшее распространение получили червячные экструдеры.

Основные параметры червячного экструдера:

диаметр червяка;

отношение его диаметра к длине (L/D);

скорость вращения червяка.

Экструдеры различаются в первую очередь по диаметру червяка.

Червячные экструдеры разделяются на одночервячные и многочервячные, одностадийные и многостадийные, одноцилиндровые и многоцилиндровые. Различают также экструзионные машины с простым профилем червяка (цилиндрический червяк с постоянным или переменным шагом, с переменной или постоянной глубиной канала) и машины со сложным профилем червяка (ступенчатым, прерывистым, коническим, параболическим), с винтообразными лопастями и кулачками и т. д.

В зависимости от скорости вращения червяка различают нормальные экструдеры (до 150 об/мин) и скоростные (свыше 150 об/мин), которые обычно работают в адиабатическом, точнее, автотермическом режиме. На большинстве экструдеров червяки неподвижны в осевом направлении.

По методу регулирования и поддержания заданной температуры цилиндра различают экструдеры с воздушным, водяным и смешанным охлаждением. В зависимости от конструктивного исполнения различают горизонтальные и вертикальные, стационарные и вращающиеся экструдеры. Кроме универсальных (политропических) экструдеров применяются также автотермические, специальные конические, комбинированные, лабораторные и другие машины. Конструкция экструдера зависит от перерабатываемого материала и в меньшей степени — от вида профилируемого изделия. Для переработки гранулированных термопластичных материалов применяются в основном одночервячные экструдеры.