- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

- Гомогенизация и дозирование расплава

Эта операция осуществляется на литьевой машине. При движении шнека к соплу литьевой машины создается высокое давление (80-160 МПа), вращение шнека прерывается, а для исключения обратного течения расплава по каналам нарезки на хвостовике шнека устанавливают клапан. Кроме того, при гомогенизации расплава по зонам цилиндра литьевой машины задается более высокая температура расплава, чем при получении заготовок экструзионным методом. Это необходимо для снижения потерь давления при впрыске расплава через литниковые каналы формы и сопла. При высокой вязкости расплава большая часть давления впрыска расходуется на преодоление сопротивления течения полимера в литниках, поэтому происходит медленное заполнение формы расплавом и возможно некачественное формование оболочки.

- Впрыск расплава и выдувание изделия

Впрыск расплава в форму осуществляется за счет перемещения шнека машины под действием усилия, создаваемого поршнем узла впрыска. Расплав под давлением, возникающим в цилиндре, течет с высокой скоростью через сопло и литниковую систему и впрыскивается в формующую полость, т. е. заполняет свободное пространство между оправкой и стенками формы. После заполнения формующей полости расплав под действием давления уплотняется и в таком состоянии выдерживается определенное время. За счет холодных стенок расплав частично охлаждается, при этом к моменту размыкания формы его средняя температура должна быть несколько выше температуры плавления (текучести). Это необходимо для того, чтобы расплав обладал способностью к последующей деформации при выдувании изделия.

На процессе литья под давлением подробно остановимся на следующей лекции, поэтому остановимся здесь лишь на рассмотрении некоторых особенностей.

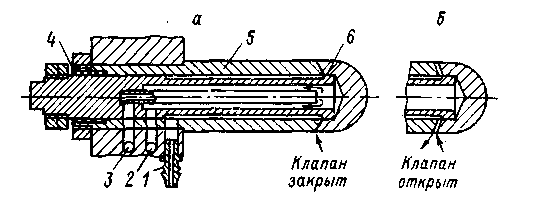

В отличие от производства изделий литьем под давлением, в данном случае внутренняя формующая полость формы представляет собой специальную оправку (рис. 6.20). Оправка состоит из цилиндрического корпуса 5, в который вставляется пустотелый стержень клапана 6, прижимаемый пружиной 4. Стержень клапана имеет продольные пазы для подвода воздуха из штуцера 1, а внутрь его вставляется трубка для подачи охлаждающей воды из штуцера 3. Во время отливки оболочки клапан 6 закрыт, поэтому расплав внутрь оправки не попадает. В дальнейшем, когда происходит выдувание изделия, внутрь оправки подается сжатый воздух, пружина 4 сжимается и клапан открывается, пропуская воздух внутрь полимерной оболочки.

Рис. 6.20. Оправка для литья оболочки:

1 — штуцер для сжатого воздуха; 2,3— каналы для подачи воды; 4 — пружина; 5 — корпус; 6 — клапан.

По окончании выдержки литьевая форма размыкается, оправка с заготовкой переносится в форму для выдувания, и форма смыкается. При работе на роторных автоматах заготовка перемещается на следующую позицию, где и происходит смыкание формы для выдувания.

Операция выдувания осуществляется сжатым воздухом, который подается внутрь оправки. Под действием создаваемого усилия клапан 6 открывается (см. рис. 6.20), и воздух растягивает полимерную оболочку, плотно прижимая ее к стенкам формы; происходит оформление изделия, а затем его охлаждение.

Дальнейшие операции не отличаются от операций смыкания формы, формования изделий и охлаждения для экструзионно-выдувного формования.

Изделия извлекаются после раскрытия формы под действием сжатого воздуха, подаваемого в оправку, или с помощью толкателей. В последнем случае вначале из формы вынимается оправка, а затем происходит раскрытие формы и извлечение изделия.

При изготовлении пустотелых изделий выдуванием из литьевых заготовок сокращается расход материала, так как отсутствуют приливы, и не требуется последующей механической доработки деталей, поскольку при смыкании формы не происходит пережатия расплава пресс-кантами. На деталях отсутствуют сварные швы, поэтому прочность их повышается, и они имеют лучший внешний вид.

Преимуществом метода также является отсутствие разнотолщинности изделия как по периметру, так и по высоте, поскольку исключается вытяжка заготовки перед выдуванием. Кроме того, литьевая форма может быть изготовлена с учетом несимметричности в конфигурации изделия, т. е. заготовка делается в соответствующих местах толще или тоньше в зависимости от степени ее вытяжки. К недостаткам данного метода следует отнести более высокую стоимость оборудования, литьевых и раздувных форм и увеличение длительности цикла, поэтому этот метод находит ограниченное применение.

Лекция №5