- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

4 Выдержка под давлением

После заполнения формы расплавом происходит его охлаждение, в результате чего увеличивается плотность и уменьшается объем, занимаемый полимером. Вследствие уменьшения объема через литники в форму продолжает поступать дополнительная порция расплава и давление в ней поддерживается постоянным. Таким образом, после окончания операции впрыска наступает некоторое равновесие давлений в цилиндре машины и в формующей полости и течение переходит в медленное дополнительное нагнетание расплава (подпитку); последняя компенсирует уменьшение объема полимера в форме при его охлаждении.

В

Рис. 7.9.

Цикл-диаграмма литья при различных

режимах:

0abcd

—

оптимальный режим;

0ab"c"d"

—

высокое давление в форме; 0abc'fd'

—

малая выдержка под давлением

Давление при выдержке рассчитывают с учетом всех технологических параметров процесса, а также размеров литников. При правильно выбранном давлении после выдержки при охлаждении в формующей полости остается некоторое остаточное давление рост. Если чрезмерно увеличить давление в форме (диаграмма Оab"c"d" на рис. 7.9), то в конце цикла литья остаточное давление рост, будет очень большим. Под действием рост полимер плотно прижимается к стенкам формующей полости, силы трения возрастают, поэтому затрудняется извлечение изделий из формы и при выталкивании может произойти их разрушение.

Обратная картина наблюдается при малой выдержке под давлением или создании низкого давления в форме. Если сопло машины отводится раньше, чем произойдет охлаждение расплава в литнике, полимер вытекает из формы и давление падает (диаграмма Oabc'fd' на рис. 7.9). Из-за недостаточной компенсации усадочных процессов на изделиях в этом случае появляются утяжины и раковины (пустоты) или увеличивается усадка.

5. Охлаждение изделия

Фактически охлаждение расплава начинается сразу после впрыска расплава, однако как отдельная технологическая операция охлаждение задается с помощью реле времени по окончании выдержки под давлением. Таким образом, выдержка при охлаждении необходима для окончательного затвердевания расплава полимера и достижения определенной конструкционной жесткости изделий, исключающей их деформацию при извлечении из формы.

Температура полимера перед размыканием формы должна быть такой, чтобы при извлечении изделия не произошло его коробления или разрушения. В процессе охлаждения температура расплава уменьшается, а так как объем остается неизменным, то давление в форме снижается (отрезок cd на рис. 7.9).

Литьевые изделия могут иметь весьма разнообразную конфигурацию и размеры, поэтому на процесс охлаждения оказывает влияние разнотолщинность стенок, которая служит основной причиной появления внутренних остаточных напряжений. Если изделие имеет различную толщину стенок, то после охлаждения степень ориентации будет различной и это вызовет появление остаточных напряжений. При извлечении таких изделий из формы может произойти их коробление или с течением времени образуются микротрещины. Коробление возможно и у изделий, не имеющих разнотолщинности стенок, в случае их неравномерного охлаждения. Поэтому конструкция охлаждающих каналов формы должна обеспечивать равномерное температурное поле.

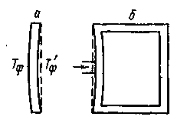

Рис.

7.10.

Коробление изделий вследствие

неравномерного

охлаждения (T’ф

> Tф)

(а)

и

при неправильном

расположении

литника (б").