- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

6 Раскрытие формы и извлечение изделия

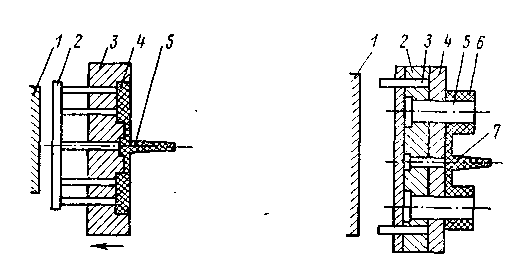

После окончания операции охлаждения происходит раскрытие формы. Подвижная часть формы 3, закрепленная на плите узла смыкания, отводится, при этом изделие 4 уходит вместе с ней (рис. 7.12). Выступающая часть толкателей 2 упирается в ограничитель 1 и они останавливаются вместе с изделием 4, а подвижная часть формы 3 отводится дальше, за счет чего происходит извлечение изделия. Одновременно с изделием из литниковой втулки извлекается литник. Расплав при течении из центрального литника затекает в отверстие плиты 3, которое имеет обратный конус, и застывает в нем. В результате образуется замок, с помощью которого при раскрытии формы происходит извлечение литника из литниковой втулки.

При

изготовлении втулок или коробок для

извлечения их из формы можно использовать

плиту съема (рис. 7.13). При отводе подвижной

части формы 2

изделия

6

остаются

на знаках 5 и движутся вместе с ними.

Когда толкатели 3

упрутся

в неподвижный ограничитель 1,

плита

съема 4

остановится,

а подвижная часть формы 2

со

знаками 5 будет продолжать отходить

влево, при этом изделия 6

задерживаются

плитой 4

и

снимаются со знаков 5.

В

формах с плитой съема литник извлекается

из литниковой втулки с помощью знака

7, имеющего на торце сферический выступ.

В момент впрыска расплав охватывает

этот выступ и после охлаждения удерживается

на нем. В момент размыкания формы литник

из канала извлекается знаком 7, а затем

срывается со сферического выступа

плитой съема 4

вместе

с изделиями.П

Рис. 7.12.

Извлечение изделия толкателем:

1

— ограничитель; 2

— толкатели;

3

—

подвижная часть формы;

4

—

изделие; 5

—

литник.

Рис.

7.13.

Извлечение изделия

плитой

съема: 1

— ограничитель;

2

— подвижная

часть формы;

3

— толкатель;

4

—

плита

съема; 5 —

формующий знак;

6

—

изделие;

7 — литниковый

знак.

Лекция № 6

Основные технологические параметры процесса литья.

Разновидности литья под давлением

Подробно рассмотрев операции технологического процесса литья под давлением, рассмотрим теперь разновидности литья, а точнее способы формования изделий.

Мы будем выделять 2 основных способа: инжекция и интрузия.

Последний существует в двух вариантах исполнения.

Операции технологического процесса, перечисленные и описанные в предыдущих лекциях, относятся именно к инжекции.

Инжекция характерна тем, что при впрыске происходит перемещение всей накопленной к этому моменту дозы расплава в формующую полость формы, а при интрузии же заполнение основной доли объема оформляющей полости осуществляется вращающимся и неподвижным в осевом направлении червяком.

Так как подробно операции инжекции уже рассмотрены, отметим технологические параметры литья под давлением:

температура расплава,

температура формы,

давление литья,

давление в форме,

время выдержки под давлением,

время охлаждения [для термопластов] или время отверждения в форме [для реактопластов].