- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Тема 2.1. (продолжение).

2.4.3. Связь процессов в экструдере с термомеханической кривой.

В зоне сжатия (плавления) экструдера термопласт переходит в вязкотекучее состояние, что соответствует на термомеханической кривой переходу из состояния, соответствующего точке А, в состояние, обозначенное точкой Б (рис.1). При этом в зависимости от типа полимера возможен промежуточный его переход в высокоэластическое состояние (плато), но возможен также переход материала непосредственно в вязкотекучее состояние.

Знание термомеханических кривых (ТМК) полимеров весьма существенно для технологов-переработчиков, поскольку характерные точки на этих кривых определяют выбор температур по зонам червяка. Необходимо только иметь в виду, что с увеличением скорости деформации ТМК сдвигаются в область более высоких температур. На первый взгляд может показаться, что для обоснованного выбора температур по зонам червяка нет необходимости располагать всей ТМК, а достаточно знать температуру размягчения полимера, при которой полимер начинает течь. Однако существенное повышение деформируемости материала может быть следствием не истинного течения (необратимой деформации), а началом развития высокоэластической (обратимой) деформации. Если температуру в зоне пластикации экструдера выбрать как температуру размягчения материала, не зная вида термомеханической кривой, то в зоне пластикации могут создаться условия, соответствующие области высокоэластичности. Тогда экструдированный материал при нагреве будет стремиться восстановить форму, которую он имел до экструзии.

2.5. Производительность экструдера.

2.5.1. Потоки расплава в зоне дозирования

В одночервячном экструдере, как отмечалось

ранее, термопласт проходит через три

состояния: твердое (для аморфных

термопластов – стеклообразное (аморфное),

для кристаллизующихся – кристаллическое),

размягченное (высокоэластическое) и

расплавленное (вязкотекучее), реализуемое

в трех зонах червяка, последней из

которых является зона дозирования. Их

производительность одинаковая, поэтому

производительность экструдера принято

определять по дозирующей зоне червяка.

одночервячном экструдере, как отмечалось

ранее, термопласт проходит через три

состояния: твердое (для аморфных

термопластов – стеклообразное (аморфное),

для кристаллизующихся – кристаллическое),

размягченное (высокоэластическое) и

расплавленное (вязкотекучее), реализуемое

в трех зонах червяка, последней из

которых является зона дозирования. Их

производительность одинаковая, поэтому

производительность экструдера принято

определять по дозирующей зоне червяка.

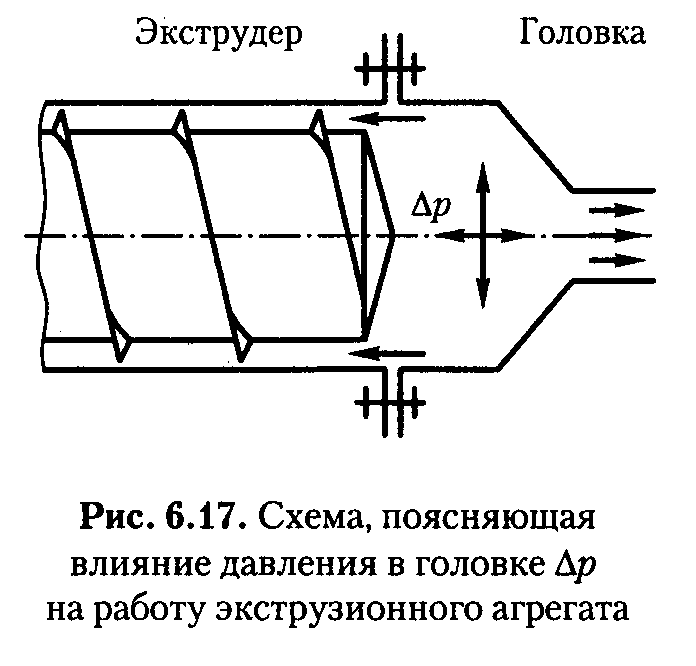

Принято считать, что здесь действуют три потока расплава: прямой, обратный (мнимый, т.е. на самом деле не существующий) и поток утечек через радиальные зазоры между цилиндром и гребнем винтовой нарезки червяка.

Прямой поток иногда называют вынужденным. Он появляется в результате вращения червяка, действующего подобно винтовому насосу. Производительность прямого потока Qпр (Qα) определяется скоростью вращения червяка ωч и геометрическими характеристиками α винтового канала (глубина, ширина, шаг и угол наклона нарезки, диаметр червяка, профиль канала).

![]()

При отсутствии сопротивления движению расплава будет действовать лишь один прямой поток, пропорциональный частоте вращения. Такой режим работы одночервячного экструдера называют также насосным.

Обратный поток Qоб (Qβ) обусловлен сопротивлением движению расплава, которое определяется перепадом давления в головке Δp, и зависит от эффективной вязкости η.

![]()

где β – геометрическая константа обратного потока.

Величина константы β зависит от:

глубины винтового канала,

диаметра червяка,

длины зоны дозирования.

Вектор обратного потока направлен навстречу вектору прямого потока и поэтому уменьшает его производительность.

Следует отметить, что обратный поток является мнимым, т.е. не существующим реально, а искусственно введенным для расчета процесса экструзии.

Поток утечек также создается перепадом давления Δp в головке, действующим навстречу движению расплава. Он зависит от геометрической константы γ и вязкости расплава η. Следует отметить, что его производительность Qут (Qγ) в десятки раз меньше, чем Qпр.

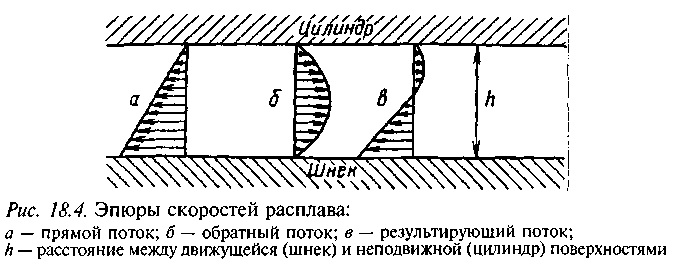

На рис. 18.4 показаны эпюры распределения скоростей прямого (а), обратного (б) и результирующего (в) потоков расплава в межвитковом пространстве шнека. Если бы не было сопротивлений потока (например, при отсутствии сеток, решетки и головки), то распределение скоростей V результирующего потока изобразилось бы рис. 18.4, а: у поверхности шнека V= max, у неподвижной поверхности цилиндра V= 0.

При наличии сеток, оснастки, трения о поверхность цилиндра и шнека создается обратный поток, или противоток (рис. 18.4, б). Результирующий поток, изображенный на рис. 18.4, в, представляет собой сумму эпюр, приведенных на рис. 18.4, а и б. При отсутствии сопротивления расплава (сняты головка, сетки) давление Р чуть больше атмосферного; при максимальном сопротивлении (заглушка вместо головки) Р максимально, а величины прямого и обратного потоков равны.

Часть материала перетекает в направлении противотока в радиальный зазор между гребнем шнека и внутренней поверхностью цилиндра. Таким образом, производительность Q экструдера с учетом распределения скоростей различных потоков составляет:

![]() (18.2)

(18.2)

где Qα, Qβ, Qγ - производительности экструдера от прямого потока, противотока и утечек расплава соответственно.

В свою очередь, Qα, Qβ, Qγ зависят от технологических параметров и характеристик экструдера:

![]() (18.3)

(18.3)

где N — частота вращения шнека; Р — давление на выходе из экструдера (в конце зоны дозирования); η — средняя вязкость расплава; α, β, γ — постоянные коэффициенты, зависящие от геометрических параметров шнека, выражающиеся следующими формулами;

![]() ;

;

![]() ;

;

![]() ;

;

здесь D — диаметр червяка, L — длина его, h — глубина нарезки; φ — угол подъема винтовой линии шнека; δ — зазор между гребнем и поверхностью цилиндра; е — ширина гребня шнека.

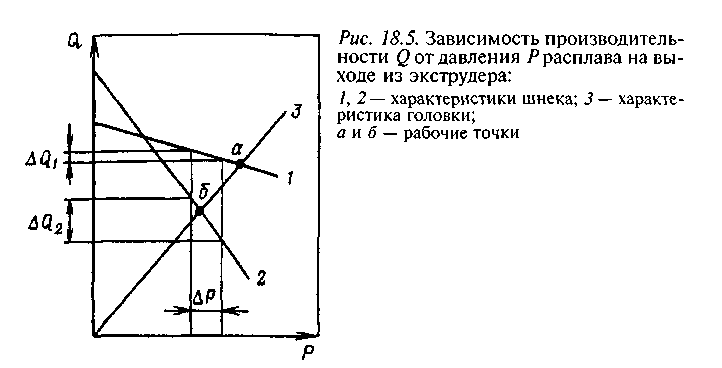

Графическое изображение аналитической зависимости (18.3) представлено на рис. 18.5 прямыми 1 и 2. Из рисунка следует, что при отсутствии сопротивлений течению расплава (Р = 0) экструдер работает как винтовой насос с максимальной производительностью Q. Если на выходе из экструдера стоит заглушка, т. е. αN = (β + γ)Р/η, то в нем развивается максимальное давление Р, a Q = 0.

Анализируя уравнение (18.3) и значения коэффициентов α, β, γ, можно проследить влияние геометрических параметров шнека и свойств расплава полимера на производительность Q и характер изменения Q от Р, т. е. угол наклона прямых 1 и 2 на рис. 18.5. Последнее имеет большое значение. При небольшом колебании ΔР (см. рис. 18.5), которое может возникнуть при практической работе, последнее сказывается на величине колебания ΔQ1 или ΔQ2. Чем больше ΔQ, тем больше пульсация расплава, т. е. больше неравномерность во времени скорости и выхода расплава. Это сказывается в первую очередь на разнотолщинности получаемых изделий.

Причины пульсации:

неравномерное поступление материала в зону загрузки;

недостаточное нагревание и следовательно расплавление материала до дозирующей зоны;

прилипание материала к червяку.

Разнотолщинность тем больше, чем выше ΔQ. Из уравнения (18.3) следует, что при прочих равных условиях у экструдеров с большим L/D колебания ΔQ, т. е. пульсация меньше, чем у экструдеров с меньшим L/D.

При равенстве D первый тип экструдера называется длинношнековым, второй — короткошнековым. Кроме того, увеличение L способствует получению расплава более гомогенного, так как время воздействия на него шнека больше, чем в короткошнековых экструдерах. Изделия, получаемые из гомогенного расплава, обладают лучшими свойствами.

Короткошнековые экструдеры имеют L/D = 12-18, длинношнековые L/D > 30. Наиболее распространены экструдеры с L/D = 20-25.