- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

Каландрование Сущность метода

Каландрование — это технологический процесс получения плоского бесконечного полотна определенной ширины и толщины, осуществляемый за счет деформации расплава полимера в зазоре между вращающимися валками. Методом каландрования получают пленки, тонкие листы из жесткого или пластифицированного поливинилхлорида, полиэтилена, ацетатов целлюлозы, ударопрочного полистирола и других полимеров. Широкое применение находит каландрование для получения линолеума из высоко-наполненных композиций на основе поливинилхлорида.

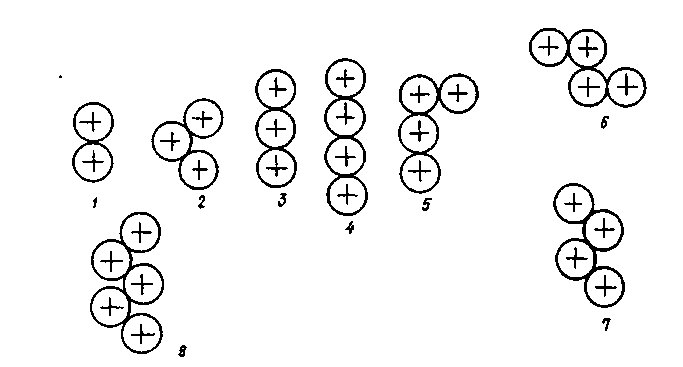

Каландры изготавливают двух-, трех-, четырех- и пятивалковыми. Схемы расположения валков приведены на рис. 16.2.

Треугольное, Z-, S- и W-образное расположение валков имеет преимущество, заключающееся в снижении взаимного влияния распорных усилий и соответствующих прогибов в соседних межвалковых зазорах. Валки производственных каландров могут достигать размеров 950—2800 мм (диаметр — длина).

|

Рис. 16.2. Схемы расположения валков каландра: 1, 3, 4 — вертикальное; 2 — треугольное; 5— Г-образное; 6— Z-образное; 7— S-образное; 8 — W-образное |

Операции процесса каландрования

Технологический процесс получения пленок или листов состоит из следующих операций:

1) смешение компонентов и нагревание композиции;

2) формование полотна;

3) охлаждение;

4) намотка или разрезание полотна.

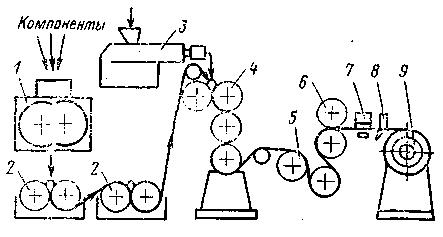

Схема процесса каландрования показана на рис. 9.1.

Рис. 9.1. Технологическая

схема изготовления изделий

каландрованием:

1 — смеситель; 2 — вальцы;

3 — шнековый смеситель;

4 — каландр; 5 — охлаждающие валки;

6 — тянущее устройство;

7 — толщиномер; 8 — устройство

для обрезания кромок;

9 — намоточный агрегат,

Исходные компоненты из дозаторов загружаются в смеситель 1, откуда смесь поступает на вальцы 2, где разогревается и дополнительно перемешивается. С вальцов масса в виде ленты направляется непосредственно на каландр 4 или в шнековый смеситель 3, а затем на каландр. Пленка полимера проходит охлаждающие валки 5, отводится тянущим устройством 6 и наматывается в виде рулонов на намоточном агрегате 9.

- Смешение компонентов и нагревание композиции

Для смешения компонентов применяют различные смесители в зависимости от вводимых компонентов. Предварительно смешанная масса поступает на вальцы или в двухшнековый смеситель, где происходит окончательное смешение, нагревание и гомогенизация. По мере перехода с одной ступени смешения на другую температура композиции постепенно повышается и перед подачей на вальцы она обычно равна или несколько выше температуры текучести полимера. С вальцов готовая композиция подается на каландры в виде ленты, которая срезается с валка специальным устройством, и лишь в отдельных случаях загружается периодически в виде скатанных рулонов. Однако этот способ не обеспечивает стабильного протекания процесса.

В случае применения двухшнековых или одношнековых смесителей на выходе из цилиндра устанавливается формующая головка, из которой композиция в виде ленты, пленки или жгута поступает на входные валки каландра. При подготовке массы в шнековом смесителе нагревание расплава происходит без доступа воздуха, поэтому исключается термическое окисление полимера. При этом расплав перед входом в головку проходит через фильтрующий пакет, что исключает попадание в пленку посторонних включений и повышает ее качество. В тех случаях, когда композиция подается на каландр в виде ленты или жгута, применяют качающиеся транспортеры, что способствует равномерному распределению массы по ширине валков и лучшему смешению компонентов — происходит усреднение состава композиции по ширине полотна и во времени.