- •Лекция №1.

- •Раздел 1. Технология переработки пластмасс и получение изделий из них.

- •Тема 1.1. Введение. Предмет, задачи и место дисциплины в подготовке инженеров. Современное состояние отраслей производства и переработки пластмасс.

- •1.1. Введение.

- •1.1.1. Предмет, задачи и место дисциплины в подготовке инженеров.

- •1.1.2. Современное состояние отрасли производства и переработки пластмасс.

- •1.2. Классификация методов формования при переработке пластмасс

- •2.1. Экструзия.

- •2.1. Основные понятия экструзии.

- •2.1.1. Оборудование.

- •2.1.2. Особенности переработки экструзией.

- •2.1.3. Технические характеристики экструдера. Типы экструдеров.

- •2.1.4. Движение полимера в экструдере.

- •2.4.1. Общие сведения

- •2.4.2. Технологические зоны экструдера.

- •Тема 2.1. (продолжение).

- •2.4.3. Связь процессов в экструдере с термомеханической кривой.

- •2.5. Производительность экструдера.

- •2.5.1. Потоки расплава в зоне дозирования

- •2.5.2. Течение расплава через сетки и формующую оснастку.

- •2.5.3. Работа экструдера в сочетании с головкой.

- •2.5.4. Влияние различных параметров на процесс экструзии.

- •2.2.1. Экструзионно-выдувное формование.

- •2.2.1. Общие сведения.

- •2.2.2.. Технологическая схема экструзионно-выдувного формования

- •- Плавление гранул и гомогенизация расплава.

- •- Выдавливание трубчатой заготовки.

- •- Смыкание формы и формование изделия.

- •- Охлаждение изделия.

- •- Раскрытие формы и извлечение изделия.

- •2.2.2. Литье с раздувом.

- •2.2.2.1. Общие сведения.

- •Технологическая схема литья с раздувом

- •- Гомогенизация и дозирование расплава

- •- Впрыск расплава и выдувание изделия

- •Тема 2.3. Технология формования изделий из пластмасс методом литья под давлением. Литье под давлением. Суть технологии.

- •Технологический процесс литья под давлением

- •1. Плавление, гомогенизация и дозирование расплава

- •2. Смыкание формы и подвод узла впрыска

- •3. Впрыск расплава

- •4 Выдержка под давлением

- •5. Охлаждение изделия

- •6 Раскрытие формы и извлечение изделия

- •Разновидности литья под давлением

- •Интрузия

- •Специальные виды литья под давлением

- •Виды брака при литье под давлением и методы их устранения

- •Каландрование Сущность метода

- •Операции процесса каландрования

- •- Смешение компонентов и нагревание композиции

- •- Формование полотна

- •- Охлаждение

- •- Намотка полотна

- •Раздел 3. Технология переработки олигомеров и композиций на их основе.

- •Тема 3.1. Технология формования изделий из пластмасс методом прессования. Сущность технологии

- •Операции процесса прямого (компрессионного) прессования

- •1. Предварительное нагревание материала

- •2 Загрузка материала

- •3 Смыкание пресс-формы

- •4 Подпрессовка

- •5 Выдержка под давлением

- •6 Отверждение

- •7 Размыкание пресс-формы

- •8 Очистка пресс-формы

- •Влияние основных технологических параметров на процесс компрессионного прессования и качество изделий

- •5.5. Литьевое прессование

- •5.6. Операции процесса литьевого прессования

- •Термоформование Разновидности методов и особенности технологии

- •Теория метода

- •Вакуум- и пневмоформование

- •Разновидности пневмовакуум-формования

- •Операции процесса пневмовакуум-формования

- •Штамповка

2.5.4. Влияние различных параметров на процесс экструзии.

Процесс экструзии является непрерывным. Поэтому он должен отличаться стабильностью технологических параметров. Рассчитать параметры экструзии можно было бы, если учесть:

конструктивные переменные экструдера и головки

переменные процесса – условия, в которых протекает процесс: скорость вращения шнека, температура по зонам цилиндра, головки и др.

свойства перерабатываемого полимера – вязкость, плотность, теплофизические свойства.

Однако общая и полная теория процесса пока до сих пор не разработана и поэтому рассчитать параметры экструзии можно лишь в некоторых частных случаях.

К технологическим параметрам экструзии относятся:

Температура материального цилиндра по зонам; производительность; давление, развиваемое шнеком; температура экструдата; потребляемая мощность.

При работе экструзионного агрегата все эти параметры связаны между собой, и изменение одного из них вызывает соответствующее изменение других.

У технолога в руках имеется возможность влиять на параметры экструзии (управлять процессом) через:

1) изменение температурного режима по зонам;

2) изменение числа оборотов.

Оптимальным считается такой режим работы экструзионной машины, когда достигнута максимальная производительность при хорошем качестве экструдируемых изделий. Это не означает, что при таком режиме увеличение производительности уже становится невозможным, однако оно обязательно должно привести к снижению качества готовой продукции.

Лекция №4

Тема 2.2. Технология формования изделий из пластмасс методом выдувания. 2.2.1.Экструзионно-выдувное формование.

|

2.2.1. Экструзионно-выдувное формование.

2.2.1. Общие сведения.

В этом методе с помощью экструдера формуется заготовка в виде трубки (называемой также рукавом или чулком), которая затем поступает в форму, где и происходит процесс формования изделия за счет создания внутри заготовки повышенного давления воздуха.

Благодаря высокой производительности и высокому уровню автоматизации этот метод является в настоящее время основным способом формования полых изделий и позволяет получать изделия объёмом от нескольких миллилитров до нескольких сотен литров.

2.2.2.. Технологическая схема экструзионно-выдувного формования

Технологический процесс состоит из следующих операций:

1 )

подготовка расплава (плавление,

гомогенизация и дозирование);

)

подготовка расплава (плавление,

гомогенизация и дозирование);

2) выдавливание трубчатой заготовки;

3) смыкание формы и обрезка трубчатой заготовки;

4) формование изделия (раздув);

5) охлаждение изделия;

6) раскрытие формы и извлечение изделия.

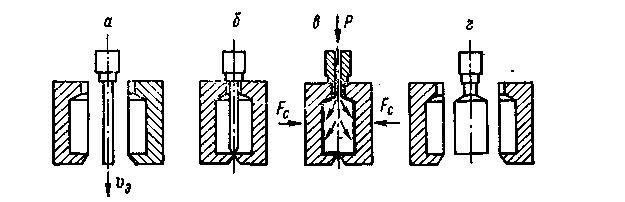

Операционная схема процесса показана на рис. 6.1.

Рис. 6.1. Операционная схема изготовления изделий выдуванием из трубчатых заготовок:

а — выдавливание трубчатой заготовки; б — смыкание формы; в — формование изделия; г — размыкание формы.

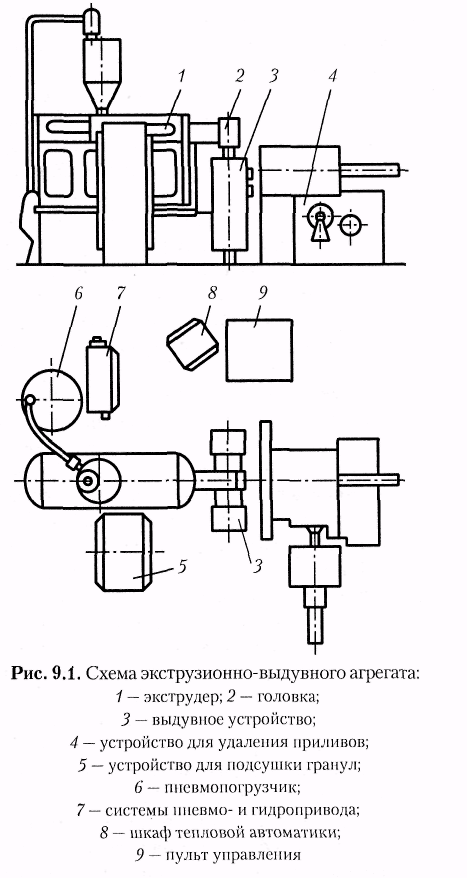

Для изготовления полых изделий применяются, как правило, экструдеры сравнительно небольших размеров, с диаметром шнека 50-90 мм. Поскольку сопротивление головки сравнительно невелико, а основным требованием является получение расплава с высокой однородностью, длина шнека также не превышает 15-18 D. Схематически процесс производства полых изделий можно представить следующим образом (рис. 9.1). Расплавленный и гомогенизированный в экструдере материал выдавливается из головки вниз в виде трубчатой заготовки, которая попадает в открытую к этому моменту форму. После того, как длина заготовки достигнет необходимой величины, полуформы смыкаются, зажимая нижний и верхний края заготовки своими буртами (пресс-кантами). При этом происходит сварка нижнего конца заготовки и оформление отверстия на ее верхнем конце (или наоборот). После замыкания формы в нее через дорн или ниппель подается сжатый воздух, под действием которого размягченный материал рукава принимает конфигурацию внутренней полости формы. В результате соприкосновения с холодными стенками формы полимер затвердевает; далее форма раскрывается, готовое изделие извлекается и направляется на окончательную обработку (удаление приливов, снятие заусенцев и т. п.).

Производство полых изделий осуществляется на специальных агрегатах, снабженных (помимо экструдера) механизмом перемещения, разъема и смыкания формы с гидравлическим или пневматическим приводом. Так как процесс формования распадается на две неравные по продолжительности стадии: короткую стадию выдавливания заготовки и длительную — формования и охлаждения изделия, то для повышения производительности большинство агрегатов выполняется либо многопозиционными, с несколькими формами, либо — особенно при производстве изделий небольшого объема — снабжается двух- и более канальной формующей головкой, иногда с несколькими мундштуками на каждом из каналов. В первом случае процессы получения заготовки и оформления изделия разобщены и происходят в одной форме, но в различных позициях агрегата; во втором — поток материала из экструдера поступает периодически в один или группу соединенных параллельно мундштуков, через которые заготовки попадают в форму.