- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

6 Порядок проведения работы

10.1 Изучить методические материалы по сварке и резке металлов.

10.2 Изучить сварные соединения, полученные разными методами сварки.

10.3 Получить деталь со сварным швом.

10.4 Для проверки качества сварного шва приготовить известковый раствор. Для этого мел измельчить и растворить в воде. Далее приготовленный раствор равномерно нанести на поверхность шва. Дать высохнуть.

10.5 С обратной стороны намочить шов керосином.

10.6 С лицевой стороны проверить шов на наличие пятен на известковом покрытии.

10.7 Оформить отчет. В отчете указывается эскиз изделия со сварным швом. Описывается методика проведения испытаний. Результаты испытаний и выводы по работе.

7 Форма отчёта по лабораторной работе №3

Отчёт по лабораторной работе №3

– Изображение изделия со сварным швом;

– Методика проведения испытаний;

– Результаты испытаний и выводы по работе

8 Контрольные вопросы

1 Что подвергается контролю при определении качества сварки?

2 Методы контроля исходных данных.

3 В чём заключается контроль подготовки под сварку?

4 В чём заключается контроль в процессе сварочных работ?

5 Внешний осмотр и обмер изделий и сварных швов.

6 Сущность способа керосиновой пробы.

7 Испытание на плотность воздухом.

8 Гидравлическое испытание.

9 Засверливание сварных швов.

10 Металлографические исследования образцов.

11 Физические методы контроля сварных соединений.

12 Физическая сущность метода контроля рентгеновскими и гамма-лучами.

13 Что представляет рентгенограмма и что она даёт.

14 Группы сварных швов по характеру рентгенограмм.

15 Недостатки рентгеновского контроля и пути их решения.

16 Контроль гамма-лучами радиоактивных веществ.

17 Физическая сущность магнитного способа контроля.

18 Дефектоскоп.

19 Недостатки магнитных приборов.

20 Физическая сущность акустического способа контроля.

21 Физическая сущность контроля ультразвуком.

22 Реализация контроля ультразвуком.

23 Тепловой метод контроля.

24 Люминесцентный метод контроля.

Лабораторная работа №4

Дефекты изделий при обработке металлов

давлением (4 часа)

Цель работы:

Изучить дефекты изделий, образующихся при обработке металлов давлением, организацию работ в цехе оценку степени деформации материала, обработанного прокаткой.

1 ДЕФЕКТЫ ИЗДЕЛИЙ ПРИ ОБРАБОТКЕ ДАВЛЕНИЕМ

Брак, получаемый при обработке давлением, может быть следствием неудовлетворительного качества исходного металла, неправильного его нагрева перед горячей механической обработкой, нарушений технологии при обработке и последующей отделке.

Можно назвать следующие основные виды брака, имеющего своей причиной неудовлетворительное качество исходного металла: усадочная раковина и усадочная рыхлость, рванины, плены, шлаковые включения, волосовины, пузыри.

Некоторые дефекты (рванины, плены, волосовины) также могут быть причиной нарушений технологии в прокатных цехах при нагреве металла и его последующей обработке.

2 Дефекты при неправильном нагреве

К дефектам, получающимся в результате неправильного нагрева, можно отнести рванины, плены, скворешники, обезуглероживание, карбидную ликвацию, свертыши.

Рванины на стали могут появляться в результате сильного переправа (пережога), при котором прочность сцепления между кристаллами металла ослабевает в результате расплавления и окисления границ между зернами.

Рванины, получаемые по этой причине, характерны тем, что возникают уже в первых пропусках в стане и при первых ударах молота. Рванины могут появиться также в результате недогрева металла, что приводит к пониженной его способности к пластической деформации. Рванины в этом случае образуются обычно при последних пропусках в стане.

Плена, помимо металлургических причин, когда она является следствием неправильной разливки стали (косая струя), негодной смазки изложниц, может иметь и прокатное происхождение.

В этом случае плена может явиться следствием подреза катаемого металла буртом калибра в результате неправильного направления заготовки в калибр.

Грубая насечка калибра также может привести к появлению плен, поэтому насечки валков особенно при прокатке качественных сталей не рекомендуется.

«Скворешники» (внутренние трещины) возникают в результате непрогрева центральной части слитка или заготовки. Его поверхностные слои вытягиваются сильней, чем центральные слои, в результате чего в центре заготовки образуются надрывы, при дальнейшем прокате обычно выходящие на одну из ее граней.

«Скворешники» особенно имеют место в стали с высоким содержанием углерода — выше 0,9%.

Слитки

стали ряда марок, особенно кремнистых,

необходимо после разливки передавать

в горячем виде для посадки  в

нагревательные колодцы. В противном

случае при прокатке слитков, охлажденных

после разливки, а затем нагретых, в

результате внутренних напряжений могут

возникнуть трещины.

в

нагревательные колодцы. В противном

случае при прокатке слитков, охлажденных

после разливки, а затем нагретых, в

результате внутренних напряжений могут

возникнуть трещины.

Некоторые марки стали и особенно инструментальные после соответствующей термической обработки должны иметь высокую твердость (для каждой марки твердость определяется соответствующими техническими условиями).

При стандартной термической обработке твердость этих сталей определяется химическим составом и особенно содержанием углерода, снижение которого соответственно уменьшает твердость стали. При нагреве высокоуклеродистых сталей до температур 900—1000° и выше в восстановительных печных газах происходит обезуглероживание поверхности, что и приводит к браку по твердости.

Карбидной

ликвации подвержены высокоуглеродистые

и шарикоподшипниковые стали. Скопления

карбидов при прокатке вытягиваются в

строчки и в последующем могут явиться

очагом разрушения детали. Крупные

скопления карбидов в слитке рассасываются

в результате продолжительного нагрева

при высокой температуре.

Неравномерный нагрев металла приводит к браку по свертышам.

При прокатке такого металла разные сечения вытягиваются различно, что приводит к искривлению прокатываемой штуки металла и свертыванию ее в калибрах.

В результате непрогрева металла могут возникнуть недокаты. Прокатку металла, имеющего низкую температуру и уже прошедшего несколько калибров, не заканчивают из-за опасности вывести из строя оборудование.

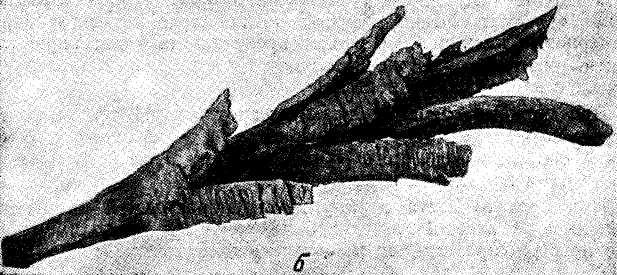

Нередко чрезмерный нагрев слитка или большая скорость при прессовке дуралюмина вызывает боковые трещины, которые расходятся, придавая полосе вид ветки дерева (рисунок 35).

Рисунок 35 – Трещины при прессовке полосы дуралюмина

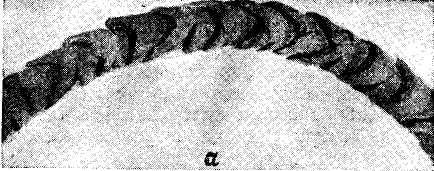

«Ершение» прутков латуни (рисунок 36,а) и дуралюмина (рисунок 36,6) при прессовке через отверстие происходит также вследствие перегрева и большой скорости прессовки.

а – латунь; б –дуралюмин

Рисунок 36 – Разрушение при прессовке