- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

4 Дефекты литья и их предупреждение. Раковины

Наиболее частым видом литейного брака являются всевозможные раковины. Они являются большей частью только в процессе механической обработки отливок.

Раковины бывают газовые, усадочные (рыхлость и пористость), песочные, шлаковые.

4.1 Раковины газовые.

Отличительными признаками газовых раковин являются сферические или округленные пустоты с гладкой блестящей (у закрытых) или окисленной (у открытых) поверхностью, расположенные или снаружи отливки, или внутри нее.

Газовые раковины, образовавшиеся за счет плохого качества металла, чаще всего имеют малые размеры и разбросаны по всей массе отливки. Газовые раковины, образовавшиеся за счёт дефектов формы и неправильной технологии заливки, концентрируются чаще всего на отдельных определенных участках формы и находятся на небольшой глубине от поверхности отливки или стержня.

4.1.1 Причины образования.

4.1.1.1 Выделение газов из металла вследствие уменьшения pастворимости их в металле при его кристаллизации. Пузырьки газа стремятся всплыть на поверхность, часть их не успевает уйти за пределы отливки и остается в ней в виде газовых раковин.

4.1.1.2 Конструкция формы с такими поверхностями, которые затрудняют удаление скопившихся газов. Это вызывает образование раковин на поверхности отливки.

4.1.1.3 Плохая газопроницаемость формовочной смеси, в частности для стержней, при большом газообразовании.

4.1.1.4 Неудачный состав переплавляемой шихты, загрязненной ржавчиной, серой, водородом, исходным металлом, уже насыщенным газом, замасленной стружкой, а также присутствие в шихте влаги и чрезмерное содержание серы в коксе, в нефти (в мазуте) и в сланцевом масле, если они служат топливом.

4.1.1.5 Неправильное ведение плавки, вызывающее насыщение металла газом в процессе плавки, если металл плохо раскислен.

4.1.1.6 Слишком большая скорость заливки форм. Когда скорость заполнения формы металлом больше скорости отвода из нее газов, оставшиеся газы вызывают в отливках образование газовых раковин. Чем меньше скорость заливки, тем больше остается времени для удаления газов и воздуха через поры и вентиляционные каналы формы. При этом отпадает опасность прохождения газов через жидкий металл.

4.1.1.7 Неудачный способ заполнения формы — заливка прерывающейся струей. При быстрой заливке металла в форму сверху образуются брызги; они окисляются и при отливке чугуна и стали могут вызвать появление раковин за счет выделения окиси углерода при восстановлении окислов железа углеродом. Алюминиевая бронза и алюминиевые сплавы при заливке форм сверху вспениваются. Это также вызывает в отливке газовые раковины.

4.1.1.8 Недостаточное сечение или неправильное расположение выпора.

4.1.1.9 Насыщение чугуна в вагранке газами при избыточном количестве влаги в воздухе, подаваемом в вагранку.

4.1.1.10 Недостаточно горячий металл может содержать газовые пузыри, не успевающие выделиться при охлаждении металла.

4.1.1.11 Разливка металла в плохо высушенный и недостаточно нагретый ковш. Носок ковша должен быть особенно хорошо высушен перед разливкой.

4.1.1.12 Излишняя влажность формовочной смеси в отдельных местах, если форму приходится исправлять после выемки модели.

4.1.1.13 Чрезмерное уплотнение земли и заглаживание формы, уменьшающие газопроницаемость.

4.1.1.14 Ржавая поверхность холодильников и кокилей, которая при соприкосновении с жидким чугуном реагирует с углеродом металла, образуя окись углерода (СО).

3.1.1.15 Неправильная конструкция литниковой системы, при которой возможно засасывание воздуха или неспокойное поступление металла в форму, разрыв струи, образование вихрей и неправильное вентилирование газов из стержней (направленное вниз или навстречу поступающему в форму жидкому металлу).

4.1.1.16 Заливка струей с большой высоты, когда происходит засасывание воздуха, вспенивание и разбрызгивание металла (с образованием «корольков»).

4.1.1.17 Газы, выделяющиеся вследствие химической реакции в самом металле. Сернистый газ (SO2) обычно вступает в реакцию с медью, образуя закись меди (Си2О) и сернистую медь (Cu2S):

SO2

+ 6Cu

![]() Cu2S

+ 2Cu2O.

Cu2S

+ 2Cu2O.

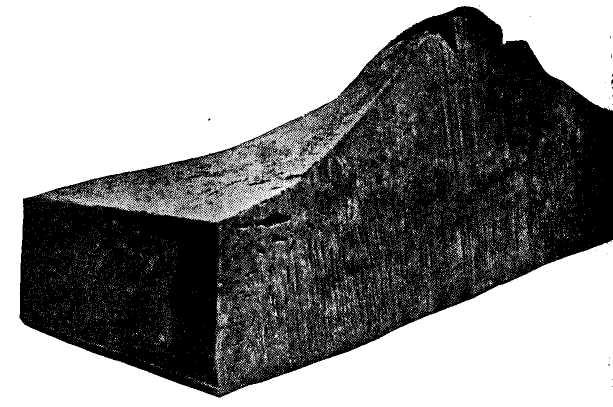

Реакция эта, однако, может идти в обоих направлениях, в зависимости от концентрации участвующих веществ. От взаимодействия сернистой меди с закисью меди может выделяться сернистый газ, нерастворимый в металле и дающий крупные пузыри. Такие случаи нередко имеют место в заводской практике и особенно опасны при разливке красной меди. На рисунке 6 изображен разрезанный слиток меди массой около 3 кг, забракованный из-за газовых раковин внутри слитка, вызвавших его «рост».

Рисунок 6 – Газовые раковины в красной меди

Мелкие газовые пузырьки могут получиться на поверхности отливки из бронзы с примесью свинца. Это газовая пористость происходит при окрашивании формы краской, содержащей графит. Окислы свинца в бронзе восстанавливаются графитом с выделением окиси углерода на поверхности отливки, соприкасающейся с графитовой краской.

При замене графита тальком (3MgO-4SiO2-H2O) источком газовой пористости может явиться кристаллизационная вода, выделение которой при температуре бронзы, залитой форму, вызывает повышенную пористость на поверхности отливки. Предварительное прокаливание талька до температуры 1000 °С обеспечивает удаление кристаллизационной воды. Тогда газовой пористости на поверхности отливки не получится.

4.2 Раковины усадочные (рыхлость и пористость)

4.2.1 Отличительные признаки

Усадочные раковины имеют вид углублений и пустот неправильной формы, образующихся в тех местах отливки, где металл затвердевает в последнюю очередь. Иногда вместо концентрированных усадочных раковин наблюдается местная рыхлость и пористость, вследствие которой отливки не выдерживают давления при гидравлическом испытании и бракуются.

4.2.2 Причины образования

Основной причиной образования усадочных раковин является уменьшение объема металла при затвердевании и дальнейшем охлаждении. Размер усадочных раковин зависит от степени (величины) усадки и от температуры заливки метала в форму (высокая температура заливки увеличивает объем усадочных раковин), а также от конструкции и размеров отливки и от скорости заполнения формы.

4.2.3 Меры предупреждения

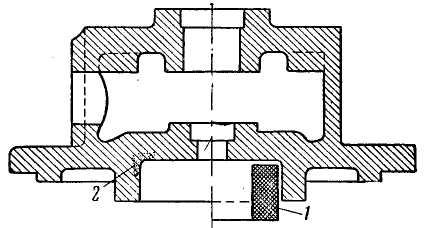

В тех частях отливок, где следует ожидать образования раковин, в формах устраивают соответствующие прибыли, из которых в период усадки отливка питается жидким металлом. Металл в прибыли должен затвердевать в последнюю очередь. Для устранения пористости применяют холодильники, ускоряющие затвердевание металла в соответствующих зонах (рисунок 7).

1— холодильник; 2 — усадочная рыхлость

Рисунок 7 – Постановка холодильника во избежание усадочной раковины

4.3 Раковины песочные

4.3.1 Отличительные признаки

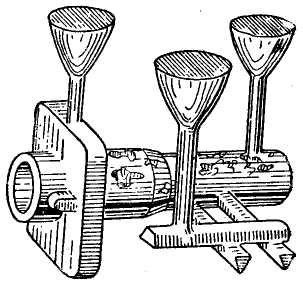

Песочные раковины — это закрытые или открытые раковины неправильной формы в различных частях отливки, заполненные частично или полностью формовочным материалом (рисунок 8).

Рисунок 8 – Песочные раковины

4.3.2 Причины образования

Образование песочных раковин вызывают следующие причины.

4.3.2.1 Повреждение песочной формы при извлечении из нее модели и при сборке формы (накладывании верхней опоки).

4.3.2.2 Разрушение частей формы струей металла при заполнении формы.

4.3.2.3 Размывание металлом слабо набитых мест формы или пережженных в сушиле.

4.3.2.4 Механическое засорение готовой формы.

4.3.2.5 Неправильные формовочные уклоны модели.

4.3.2.6 Отсутствие галтелей (закруглений в углах модели) необходимой величины (вследствие чего земля с углов осыпается).

4.3.2.7 Несоответствие размеров и конструкций опоки размерам модели (в тесной опоке тонкий слой земляной формы может осыпаться от удара струи жидкого металла).

4.3.2.8 Применение неисправных опок, вызывающих повреждение формы.

4.3.2.9 Неудовлетворительное качество формовочных материалов, разрушаемых в форме металлом.

3.3.2.10 Неравномерное уплотнение в форме формовочной смеси.

4.4 Раковины шлаковые

4.4.1 Отличительные признаки.

Шлаковые раковины имеют неправильную форму и шероховатую поверхность. Полость раковины бывает заполнена шлаком полностью или частично.

Размеры, количество и расположение шлаковых раковин разнообразны и зависят от причин, вызвавших их образование.

4.4.2 Причины образования

Основной причиной образования шлаковых раковин является попадание шлака в форму вместе с металлом при заливке вследствие:

а) плохой очистки металла от шлака;

б) недостаточного заполнения литниковой чаши во время заливки;

в) неправильной литниковой системы;

г) недостаточной жидкотекучести металла;

д) перерыва струи металла при заливке.

4.4.2 Меры предупреждения

Для борьбы со шлаковыми раковинами необходимо обеспечить повышенную температуру при плавлении металла с целью увеличить его жидкотекучесть и понизить вязкость, а также улучшить условия всплывания шлака при выдерживании металла в ковше перед заливкой. Шлак необходимо счищать с поверхности металла счищалками. Для облегчения снятия жидкий шлак следует присыпать чистым сухим песком, который делает его более густым.