- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

6 Точность и чистота обработки поверхности деталей

Под точностью детали подразумевается степень соответствия фактически полученных при обработке размеров деталей расчетным. Точность детали определяется отклонениями реальной детали от заданной по форме, размерам, взаимному расположению поверхностей и шероховатости. Отступление данных показателей реальной детали от заданной является отклонением (погрешностью).

Точность обработки зависит от точности станков, приспособлений, инструмента, погрешности установки детали, тепловых деформаций и других факторов. Точность станков, измеренную в ненагруженном состоянии, называют геометрической точностью. Так, радиальное биение шпинделя фрезерного и токарного станка допускается не более чем 0,01—0,015 мм, а допустимая непараллельность и непрямолинейность направляющих токарного или продольно-строгального станка на длине 1000 мм не должна превышать 0,02 мм. В процессе эксплуатации станок подвергается износу, что приводит к увеличению погрешности детали. Механическую обработку деталей осуществляют в приспособлениях, погрешности изготовления которых также влияют на точность обработки деталей. Погрешности изготовления режущих инструментов, а также износ мерного (сверло, метчик и др.) и профильного (фрезы, фасонные резцы) инструментов также значительно влияют на точность изготовления деталей. При неточности изготовления или износе измерительного инструмента, погрешности его переносятся на обрабатываемое отверстие. Величина погрешности установки заготовки на станке зависит от точности и чистоты поверхности технологической базы заготовки и соответствующей поверхности станка или приспособления. Погрешность установки заготовки включает погрешность базирования заготовки и погрешность закрепления. Погрешность закрепления заготовки существенно влияет на точность обработки нежестких деталей; усилие для закрепления детали и место его приложения принимают таким, чтобы обеспечивалась требуемая точность обработки.

В процессе резания, а также вследствие нестабильного теплового режима в цехе, возникают тепловые деформации станка, инструмента и детали, что приводит к погрешностям обработки. Фактические погрешности в результате температурных деформаций велики и примерно равны допускам 2—3-го класса точности. Температурные изменения узлов станков составляют 10—160 С, а смещения узлов достигают 0 01—0,1 мм, что приводит к погрешностям обработки. Тепловая деформация (удлинение) резца из быстрорежущей стали, нагреваемого ё зоне резания до 800° С, достигает 0,05 мм, а следовательно, диаметр обрабатываемой детали при точении уменьшится на 0,1 мм. Все это необходимо учитывать при обработке точных деталей.

7 Порядок проведения работы

7.1 Изучить методические материалы по обработке металлов резанием.

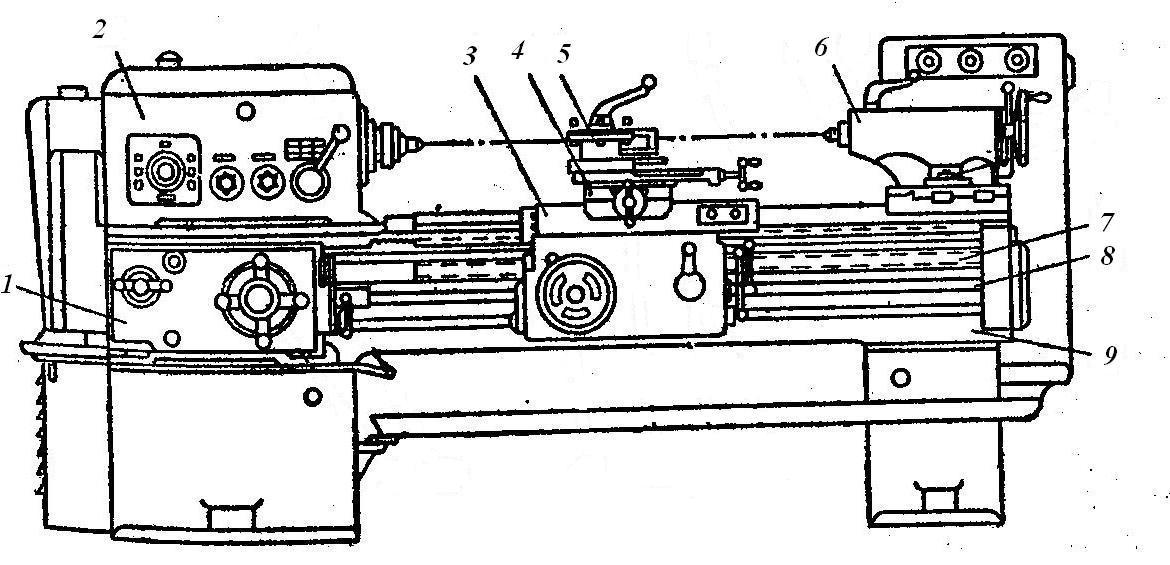

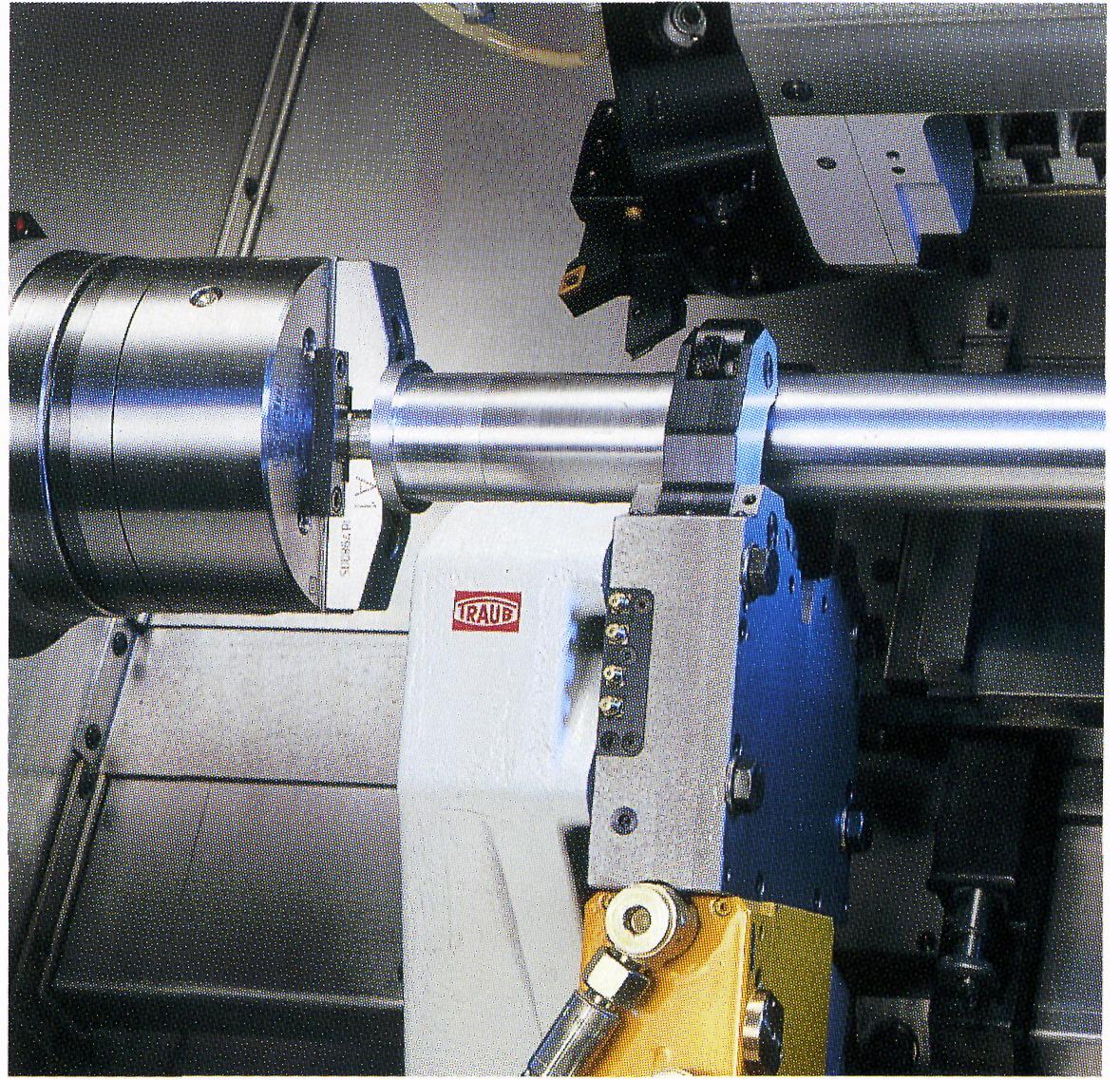

7.2 Ознакомится с конструкцией и устройством токарного станка (рисунок 71).

1- коробка подач; 2- передняя бабка; 3- продольный суппорт; 4-поперечный суппорт; 5- резцедержатель; 6- задняя бабка; 7- ходовой винт; 8- ходовой вал; 9- станина станка

Рисунок 71 – Схема устройства универсального токарно-винторезного станка

Станок состоит из станины 9, передней бабки со шпинделем и коробкой скоростей 2, задней бабки 6, коробки подач 2, суппорта 3,4, ходового винта 7 и ходового вала 8, узлов системы смазки станка и подачи смазочно-охлаждающей жидкости в зону резания, а также привода и устройства управления станком. Станина станка состоит из чугунной постели, расположенной на двух тумбах, и направляющих, по которым перемещается суппорт и задняя бабка. Передняя бабка является коробкой скоростей с главным валом — шпинделем. Коробка подач служит для изменения числа оборотов ходового винта или ходового вала. Задняя бабка предназначена для закрепления детали в центрах или установки инструмента для сверления, зенкерования и других операций. Суппорт станка предназначен для закрепления инструмента и его перемещения с заданной подачей. В резцедержателе суппорта устанавливают резцы.

7.3 Получить и ознакомиться с различными токарными резцами.

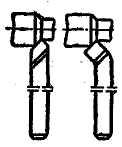

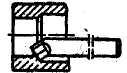

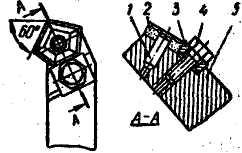

Резцы токарных станков в большинстве случаев изготовляют составными. Режущие элементы припаивают или крепят к державке, резца с помощью винтов. В зависимости от назначения применяют резцы проходные прямые и отогнутые (рисунок 72,а,б), резцы для обработки торцов заготовки с продольной и поперечной подачей (рисунок 72, в, г). На рисунке 72 д показан резец для отрезных работ и точения кольцевых канавок. Резцы на рисунке 72 е используют для расточки сквозных и глухих отверстий и подрезки торцов в отверстиях, для нарезания наружных резьб применяют резцы, показанные на рисунке 72 ж. Резцы с неперетачиваемыми пластинками изготовляют в виде пластинок 2 с режущими кромками (три и более); пластинку устанавливают на штыре 1 корпуса 5 и закрепляют клином 3 (угол клина 30°) и винтом 4 (рисунок 73). По направленности главной режущей кромки различают резцы левые и правые (рисунок 74). Обтачивание наружных поверхностей цилиндрической формы производят в патронах. При обработке нежестких деталей (длина заготовки более 10 ее диаметров) применяют поддерживающие устройства — люнеты (рисунок 75).

![]()

![]()

а) б) в) г) д) е)

ж)

Рисунок 72 – Разновидности токарных резцов

Рисунок 73- Токарный резец с механическим закреплением режущей пластины

Рисунок 74 - Определение направленности главной режущей кромки

Рисунок 75- Применение люнета

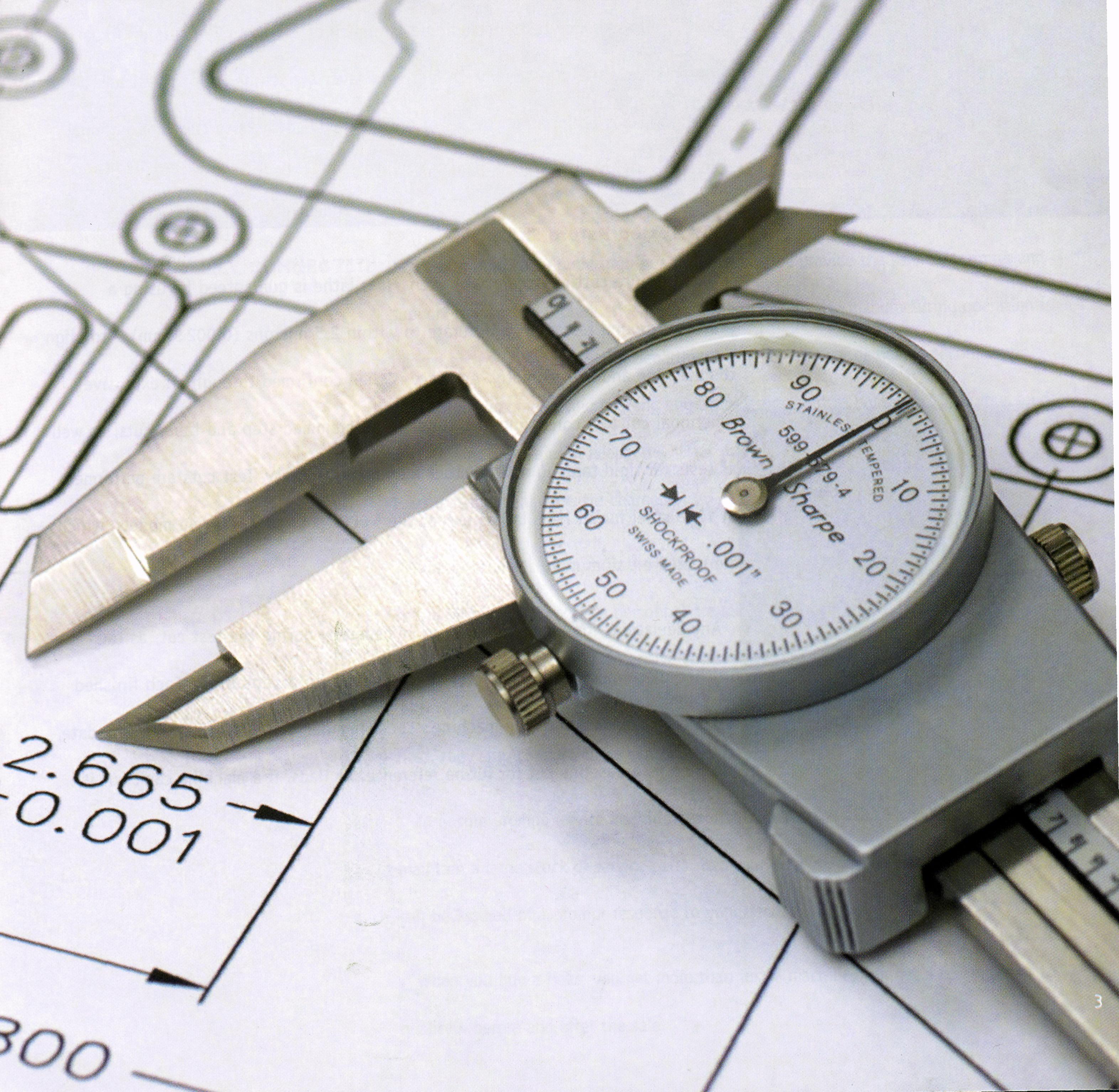

7.4 Ознакомится с назначением и конструкцией штангенциркуля и микрометра – измерительных устройств для определения диаметра деталей, обработанных точением (рисунок 76).

Рисунок 76 – Штангенциркуль

Произвести пробное измерение различных деталей.

7.5 Определить производительности труда обработки цилиндрической детали.

В основу расчета производительности труда при резании берут техническую норму штучного времени:

Тшт = То + Тв + Тоб + Тотд мин,

где То— основное технологическое (машинное) время;

Тв— вспомогательное время, затрачиваемое на управление станком, снятие, установка контроль детали и др.;

Тоб—время на обслуживание рабочего места и станка;

Тотд— время отдыха рабочего.

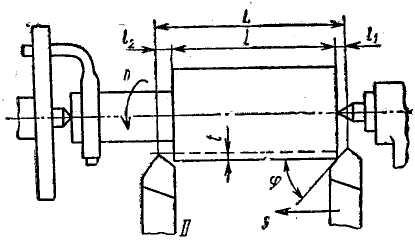

II- конечное положение резца

Рисунок 76 – Схема к расчёту машинного времени при резании

точением

Сумма основного и вспомогательного времени составляет оперативное время: ТОП=ТО+ТВ. Основное технологическое (машинное) время — это время, затрачивавамое на изменение формы и размеров заготовки. При точении (рисунок 76) машинное время ТО определяется отношением пути, пройденного инструментом (длина xода резца), к скорости подачи инструмента, выраженной произведением nS:

![]()

где L — длина хода резца;

i— число проходов резца;

п — число оборотов детали в минуту;

S— подача резца, мм/оборот.

Длина хода резца L при обработке поверхности длиной l равна:

L = l + l1 + l2 мм,

где l1=tctg![]() —длина

пути врезания резца при главном угле в

плане

—длина

пути врезания резца при главном угле в

плане

![]() и глубине резания t;

и глубине резания t;

l2—перебег резца (1—3 мм).

Число деталей Q, изготовленных в единицу времени, называют производительностью

Q = 60/ТШТ.

Данные процесса точения, необходимые для расчёта производительности, представлены в таблице

|

Параметры

Вариант |

n,об/мин |

S,мм/об |

i,шт |

|

t,мм |

l,мм |

|

1 |

200 |

0,2 |

1 |

45 |

2 |

100 |

|

2 |

250 |

0,14 |

2 |

60 |

3 |

150 |

|

3 |

2000 |

0,07 |

3 |

90 |

1 |

200 |

|

4 |

630 |

0,3 |

1 |

45 |

1,5 |

250 |

7.6 Ознакомится с инструментами для обработки металлов фрезерованием, сверлением, шлифованием, строганием и др.

7.7 Ознакомится с металлорежущим оборудованием для обработки деталей шлифованием, хонингованием, фрезерованием, сверлением и др.