- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

3 Физическая сущность процесса резания

Резание материалов можно рассматривать как процесс местного сжатия и сдвига обрабатываемого материала режущим клином (резцом) с последующим образованием стружки. При этом срезаемый слой материал и слои, расположенные впереди резца и под резцом, подвергаются упругим и пластическим деформациям.

От характера и степени деформации материала заготовки зависит количество тепла, выделяемого при резании, износ инструмента, наклеп, нарост, шероховатость поверхности и другие явления.

Резание материалов сопровождается выделением тепла в зоне резания, происходящим вследствие пластического деформирования металла, трения стружки о переднюю поверхность резца и трения задних поверхностей инструмента о заготовку. Тепловой баланс обработки резанием распределяется следующим образом: в стружку отводится 25—85% выделяемого тепла, в заготовку 10—50%, в инструмент 2— 8% и на излучение ~1%. Таким образом, основное количество тепла, выделяемого при резании, переходит в стружку и заготовку. Однако при низкой теплопроводности режущих инструментов (твердые сплавы, например) температура режущей кромки резца также значительна (до 800—1000°С). Температура нагрева инструмента существенно зависит от скорости резания и подачи. Увеличение глубины резания незначительно повышает температуру ввиду увеличивающейся площади контакта инструмента и детали, что облегчает отвод тепла из зоны резания.

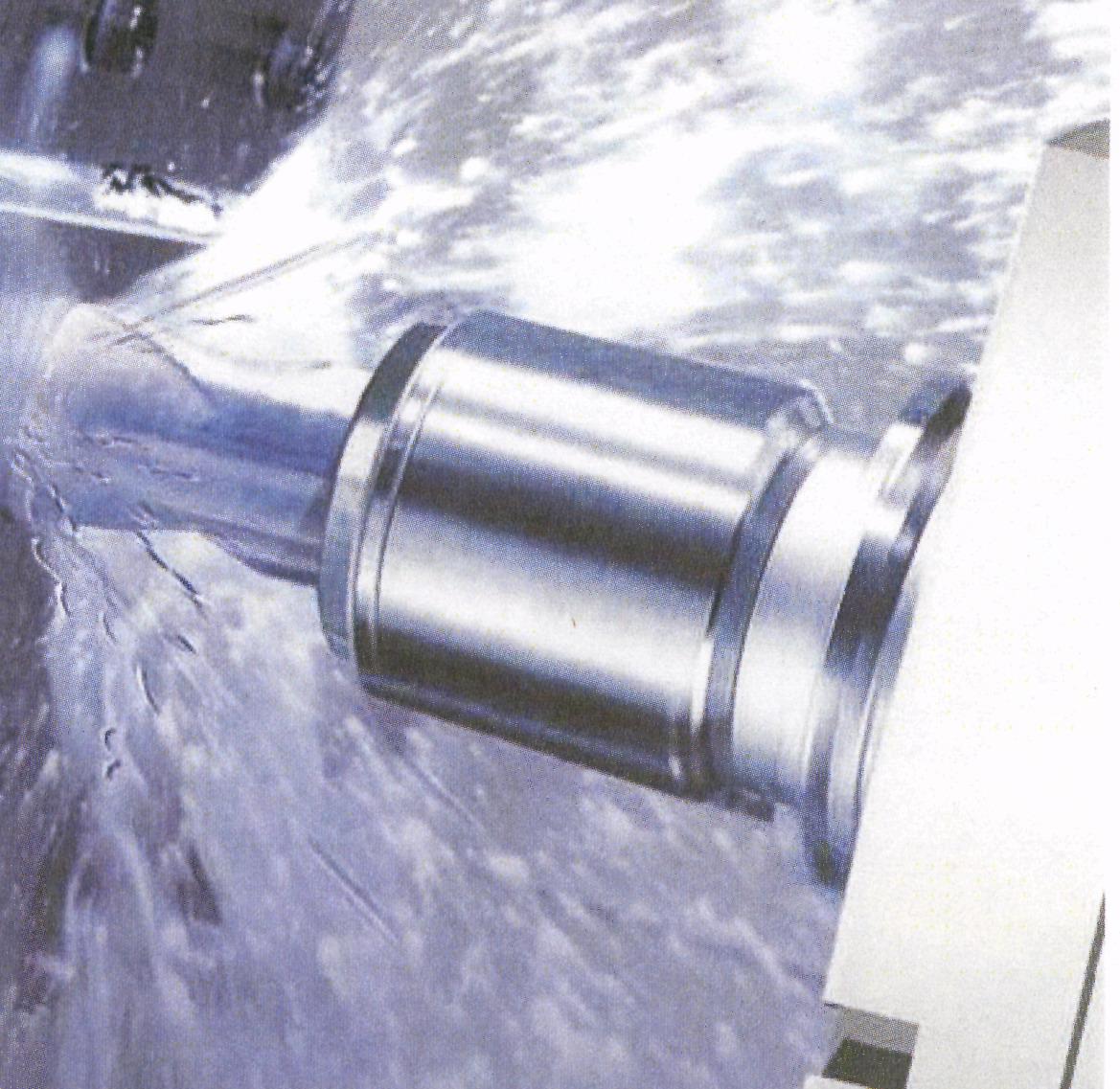

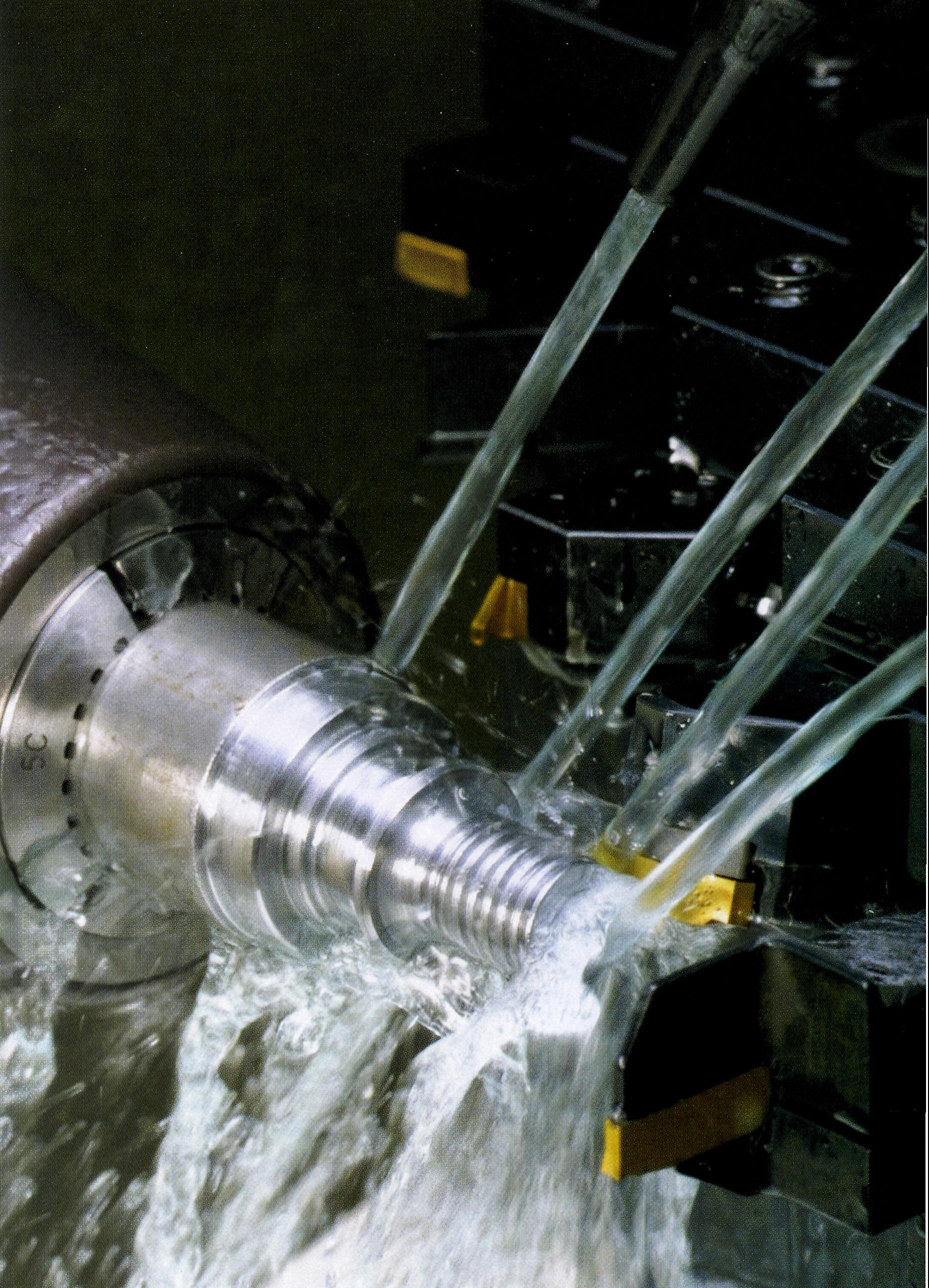

Для охлаждения инструмента и снижения трения контактирующих поверхностей инструмента и детали применяют смазочно-охлаждающие жидкости (рисунок 67). В качестве смазочно-охлаждающей жидкости (СОЖ) при черновой обработке применяют водные растворы кальцинированной соды, нитрита натрия и водные эмульсии с антикоррозионными добавками. При чистовой (окончательной) обработке применяют жидкости, обладающие высокой маслянистостью — минеральные, растительные масла, масла с добавками серы (сульфофрезол) и др. Применение смазочно-охлаждающих жидкостей способствует снижению потребной мощности резания на 10—15%, повышает стойкость режущего инструмента и чистоту обработки поверхности.

а) б)

а) при фрезеровании; б) при точении

Рисунок 67- Подача СОЖ в зону резания:

При

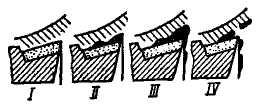

резании пластичных материалов в условиях

высоких давлений на поверхности резца

частицы материалта затормаживаются,

налипая на резец. В процессе резания

спресованный слой заторможенного

материала возрастает, образуя нарост

на резце (рисунок 68). Нарост появляется

и срывается примерно 200 раз в секунду,

при этом отделившиеся частицы покрывают

обработанную поверхность, ухудшая

чистоту обработки, вызывая вибрацию

технологической системы и волнистость

обработанной поверхности. При образовании

нароста происходит увеличение переднего

угла

![]() резца (рисунок 69), что снижает силу

резания и износ резца, улучшает теплоотвод

от режущей кромки инструмента. Величина

нароста при резании пластичных материалов

зависит главным образом от скорости

резания. При скоростях резания до 10—12

и более 50—70 м/мин величина нароста

незначительна. Однако при скоростях

резания 18—30 м/мин нарост достигает

наибольшего значения и существенно

влияет на качество обработки и процесс

резания. Величину нароста снижают

правильным выбором скорости резания,

применением смазочно-охлаждающей

жидкости, тщательной доводкой передней

поверхности режущего инструмента.

резца (рисунок 69), что снижает силу

резания и износ резца, улучшает теплоотвод

от режущей кромки инструмента. Величина

нароста при резании пластичных материалов

зависит главным образом от скорости

резания. При скоростях резания до 10—12

и более 50—70 м/мин величина нароста

незначительна. Однако при скоростях

резания 18—30 м/мин нарост достигает

наибольшего значения и существенно

влияет на качество обработки и процесс

резания. Величину нароста снижают

правильным выбором скорости резания,

применением смазочно-охлаждающей

жидкости, тщательной доводкой передней

поверхности режущего инструмента.

![]() I-нароста

нет; II-

появление нароста; III-

наибольший нарост; IV-разрушение

нароста

I-нароста

нет; II-

появление нароста; III-

наибольший нарост; IV-разрушение

нароста

Рисунок 68- Схема наростообразования:

Рисунок 69- Схема изменения геометрии резца: