- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

§ 17.2. Экономическая оценка технологического процесса

Экономическую оценку технологического процесса механообработки можно провести по следующей приближенной методике.

Себестоимость изготовления одной детали или штучная себестоимость находится по формуле

Сх=а + b/N,

где а — сумма всех текущих расходов, приходящихся на одну деталь; Ь — единовременные расходы на изготовление заданного количества деталей; N — количество изготовленных деталей (в год).

Себестоимость заданной партии деталей (годовой программы)

S = aN + b.

Текущие расходы определяются тремя составляющими

а = т + 3 + p,

где т — расходы на материал и технологическое топливо, т = qmCm — q0C0; qm, q0 — массы расходуемого материала и утилизируемых отходов соответственно, кг; Ст С0 — цена 1 кг материала и отходов соответственно, руб.; 3 — расходы на зарплату основным рабочим и начислений на нее (по социальному страхованию и на оплату отпусков): без учета начислений

где tшт — норма штучного времени; τ — тарифная ставка по данной квалификации (разряду) и профессии; п - число операций; р — рабочие (накладные) расходы текущего характера, к которым относятся амортизационные отчисления по оборудованию, расходы на освещение, отопление, режущий и измерительный инструмент общего назначения, расходы на содержание административно-управленческого аппарата и подсобных рабочих и т. д. Они начисляются в % к основной зарплате или рассчитываются отдельно по каждой статье расходов.

Единовременные расходы b определяют из уравнения

b= Сн + ik

где Сн — заработная плата наладчиков оборудования; i — стоимость специальной оснастки (штампов, пресс-форм, специальных приспособлений и инструментов), потребной для выполнения заданного количества деталей; k — коэффициент, учитывающий срок службы оснастки и расходы на ее эксплуатацию.

Зарплата наладчиков (без учета начислений)

где Тп.з — норма подготовительно-заключительного времени; τн — часовая зарплата наладчика; r — число переналадок станка в рассматриваемый период времени (например, в год).

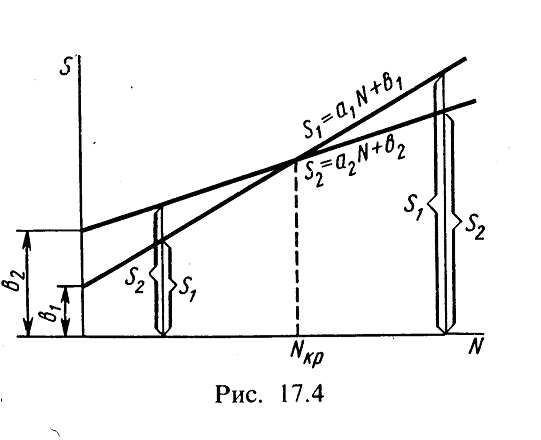

Экономическую оценку двух вариантов технологического процесса механообработки для принятия того или другого в производство можно осуществить, построив график (рис. 17.4) по двум уравнениям:

S1=a1N + b1, S2 = a2N + b2.

При годовом выпуске N < Nкp (Nкp — критическая партия обрабатываемых деталей) экономически целесообразным будет 1-й вариант, так как S1 < S 2. При годовой программе выпуска N> Nкp целесообразно принять 2-й вариант технологического процесса, так как S1 < S 2.

Размер критической партии Nкp находится по формуле

При N = Nкp оба варианта технологического процесса экономически равноценны.

Глава 18

МЕЖОТРАСЛЕВЫЕ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ИЗГОТОВЛЕНИЯ ЗАГОТОВОК И ДЕТАЛЕЙ

§ 18.1. ОСНОВЫ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Литье является одним из важнейших и распространенных способов изготовления заготовок и деталей машин. Литьем получают заготовки различных конфигураций, размеров и массы из различных металлов и сплавов: чугуна, стали, сплавов меди, алюминия, магния и т. д. Литье наиболее простой и дешевый, а иногда и единственный способ изготовления заготовок. Точные методы литья позволяют получать отливки с высокой точностью размеров и малой шероховатостью поверхностей, часто не требующие дальнейшей механической обработки. Наряду с достоинствами литье имеет и недостатки, основным из которых является неоднородность химического состава и низкие механические качества получаемых отливок.

Сущность процесса литья заключается в том, что расплавленный металл определенного химического состава заливается в заранее приготовленную литейную форму, полость которой по своим размерам и конфигурации соответствует форме и размерам требуемой заготовки. После остывания заготовки или готовые детали, называемые отливками, извлекают из форм.

Литейные формы могут быть разового и многократного применения (постоянные или полупостоянные).

Для получения отливок высокого качества литейные сплавы должны обладать определенными литейными свойствами: хорошей жидкотекучестью, низкой усадкой, иметь химическую однородность структуры, низкую температуру плавления и т. д.

Плавление металлов перед заливкой в формы выполняют на различном оборудовании, например: чугун — в вагранках и шахтных печах; углеродистые и легированные стали — в мартеновских и электропечах; медные сплавы — в дуговых, индукционных и пламенных отражательных печах, а также в тиглях; алюминиевые сплавы — в электрических и пламенных печах.

Большую часть чугунных и стальных отливок получают методом литья в песчано-глинистые формы (до 60% общего объема). Для получения отливок с высокой точностью, минимальными припусками на механическую обработку, высоким классом шероховатости поверхностей и лучшей структурой металла применяют специальные способы литья: литье в постоянные металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям, литье в оболочковые формы и т. д.