- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

Сущность процессов сварки материалов и их классификация

Cварка - это технологический процесс получения неразъемных соединений металлов, сплавов и других материалов, осуществляемый на основе сил межатомного сцепления свариваемых материалов. Она широко применяется в машиностроении, приборостроении, металлообработке, в строительстве и других отраслях народного хозяйства; сварка является незаменимой в судостроении, мостостроении, авиастроении, создании трубопроводов. Сварка позволяет соединять между собой однородные металлы и сплавы, разнородные металлы (например, медь с алюминием, сталь с медью), металлы с неметаллами (керамикой, стеклом, графитом и др.), а также пластмассы.

Развитие сварки, особенно в последние годы, привело к появлению новых методов сварки, расширило возможности применения ее традиционных методов.

Сварные соединения можно получить двумя способами: плавлением и давлением. В первом случае кромки свариваемых деталей расплавляют. Подвижность атомов материала в жидком состоянии приводит к образованию общей сварочной ванны. При охлаждении происходит кристаллизация атомов двух металлов и в результате образования единого литого ядра сварного шва получается прочное неразъемное соединение. В другом случае сварку осуществляют сдавливанием свариваемых поверхностей, при котором сварное соединение образуется за счет взаимного проникновения (диффузии) атомов одного материала в другой. Удельные давления, обеспечивающие межатомные связи, должны быть весьма высокими и соответствовать пределу текучести данного материала; при этом материал переходит в пластичное состояние. Необходимость получения высоких удельных давлений, сложность обеспечения плотного контакта по всей свариваемой поверхности, наличие на поверхности оксидов, адсорбированных газов и других загрязнений затрудняют осуществление холодной сварки. Поэтому сварку давлением часто осуществляют с предварительным подогревом, повышающим пластичность материала.

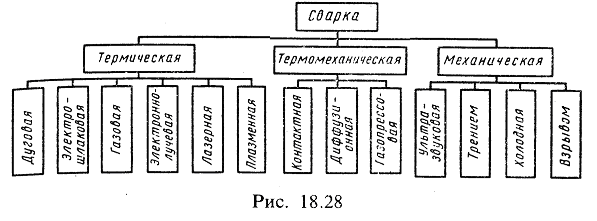

Bce методы сварки можно классифицировать: по физическим признакам, по способу образования сварного соединения, виду используемой энергии, степени автоматизации. Классификация сварки по физическим признакам является стандартной (рис. 18.28).

По виду энергии, используемой для нагрева материала, все методы сварки можно разделить на шесть групп: 1) электрическая, 2) химическая, 3) механическая, 4) лучевая, 5) электромеханическая, 6) химико-механическая. В промышленности наиболее широкое применение получили электросварка (электродуговая, плазменная, электрошлаковая) и электромеханическая сварка (контактная, диффузионная). Из химических методов наибольшее значение имеет газовая сварка. В механических способах широкое развитие получают ультразвуковая, трением и др.

B зависимости от степени автоматизации процесса различают ручную, полуавтоматическую и автоматическую сварку. При сварке автоматизируются обычно процессы подачи присадочного материала и флюса, а также управления источником энергии. По способу образования сварного соединения все виды сварки делятся на две группы: плавлением и давлением.

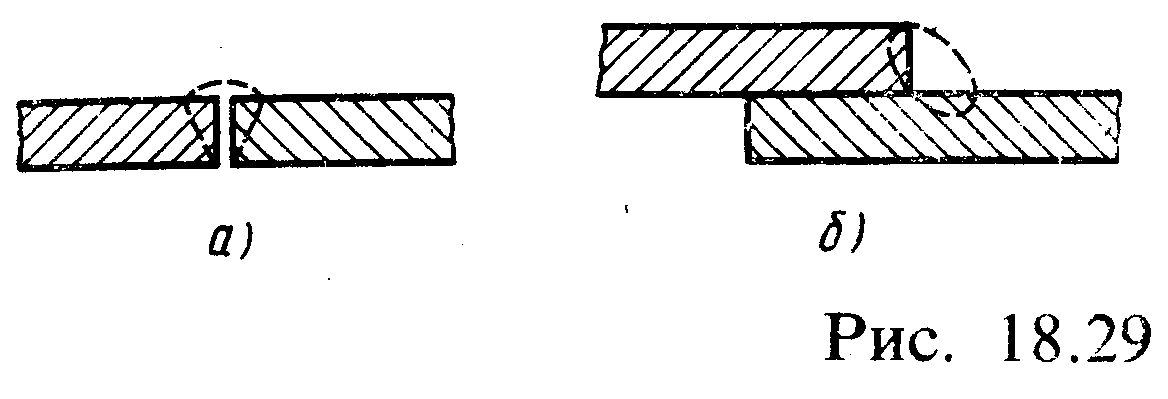

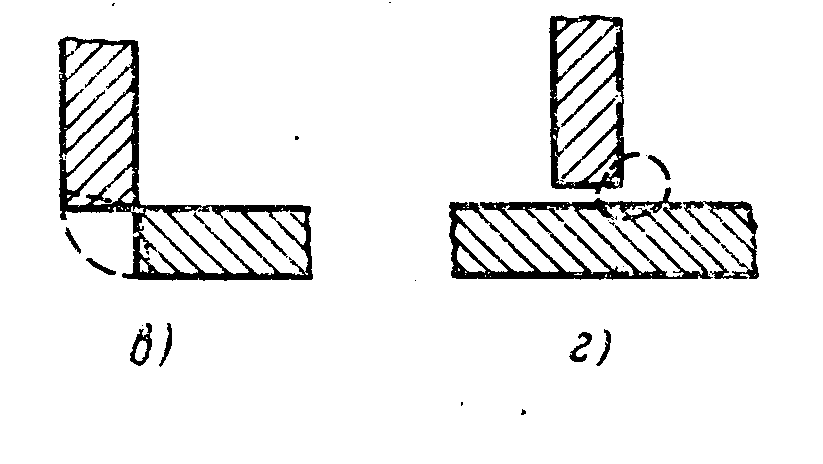

Основными видами сварных соединений (рис. 18.29), применяемых при изготовлении различных конструкций, являются: а — стыковые, б — внахлестку, в — угловые, г — тавровые.

Предварительная подготовка кромок, расположение сварного шва регламентируются стандартами и зависят от материала свариваемых деталей, а также его толщины.

Способность материала образовывать надежное и прочное сварное соединение является одним из важных его технологических свойств, называемым свариваемостью. Сварные соединения должны по возможности обладать теми же свойствами, что и свариваемые материалы. При сварке металлических деталей возникает неоднородность свойств металла в различных его зонах, обусловленная различием структуры и величины зерна.

Нагрев до высоких температур приводит к образованию крупнозернистой структуры в сварном шве и может вызвать окисление, азотирование, газонасыщение, выгорание легирующих компонентов в металле сварного шва. Металл околошовной зоны также претерпевает структурные изменения.

В настоящее время сварочная техника обеспечивает сварку большинства металлов и сплавов, хотя их свариваемость и качество сварных соединений различны. На свариваемость стали большое влияние оказывает содержание углерода, марганца, хрома, молибдена, никеля. Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали, технически чистый алюминий. Низкую свариваемость имеют чугуны, высокохромистые стали, медно-цинковые и алюминиевые сплавы, химически активные и тугоплавкие металлы (титан, вольфрам, ванадий, ниобий, молибден и др.). Наиболее сложно сваривать детали из разнородных материалов. В этих случаях для получения сварных соединений высокого качества необходимо применять особые технологические приемы или новые способы сварки.