- •Лекция 2 (2 часа) Условные графические изображения элементов в схемах электроприводов.

- •Изображение обмоток электромеханической коммутирующей аппаратуры

- •Изображение электрических машин

- •Размеры условных графических обозначений

- •Лекция 3 (4 часа) Электропривод металлорежущих станков Назначение и классификация. Основные и вспомогательные движения в станках. Выбор типа электропривода основных движений станков.

- •Основные и вспомогательные движения в станках

- •Выбор типа электропривода основных движений станков

- •Электропривод токарных станков Назначение и устройство токарных станков

- •Лекция 4 (4 часа) Типовые схемы электроприводов станков.

- •Электропривод и схема управления токарно-винторезного станка

- •Автоматизированный электропривод токарно-револьверных станков

- •Электропривод фрезерных станков

- •Типы электроприводов фрезерных станков

- •Электропривод и схема управления вертикально- фрезерного станка

- •Лекция 5 (8 часов) Электропривод подъемных кранов.

- •Конструкция и основные характеристики мостовых кранов

- •Требования к электроприводу крановых механизмов

- •Краткая характеристика основного кранового электрооборудования

- •Рабочие режимы и механические характеристики крановых электродвигателей

- •Системы крановых электроприводов

- •Типовые электроприводы крановых механизмов

- •Контроллер ккт61а

- •Магнитный контроллер тса

- •Электроприводы с тиристорными преобразователями

- •Лекция 6 (6 часов) Электропривод механизмов непрерывного транспорта.

- •Основные требования, предъявляемые к электроприводам механизмов непрерывного транспорта

- •Требования к электроприводам конвейеров

- •Требования к электроприводу канатных дорог

- •Требования к электроприводам эскалаторов и многокабинных лифтов

- •Особенности электропривода конвейеров

- •Включение двигателей по схеме электрического вала

- •Типовые схемы электроприводов механизмов непрерывного транспорта

- •5.4.3. Типовая схема электропривода эскалатора

- •Лекция 7 (4 часа) Электропривод подъемников.

- •Устройство и кинематические схемы лифтов

- •Точная остановка лифтов

- •Требования к электроприводам, основные системы электроприводов лифтов

- •Основные узлы и элементы схем управления лифтами

- •Механические селекторы

- •Узел автоматического выбора направления движения на механических селекторах

- •Индуктивные датчики селекции

- •Диаграмма работы индуктивных селекторов

- •Индуктивный релейный селектор

- •Узел выбора направления движения на логических элементах

- •Лекция 8 (4 часа) Электропривод компрессоров, вентиляторов и насосов.

- •Назначение и устройство компрессоров, вентиляторов и насосов Назначение и устройство вентиляторов

- •Назначение и устройство компрессоров

- •Устройства автоматизации механизмов центробежного и поршневого типов Устройства автоматизации компрессоров

- •Устройства автоматизации насосов Электропривод механизмов центробежного и поршневого типов

- •Особенности регулирования частоты вращения мощных двигателей электроприводов центробежного типа

- •Типовые схемы электропривода механизмов центробежного и поршневого типов Типовая схема управления компрессорной установкой

Устройства автоматизации механизмов центробежного и поршневого типов Устройства автоматизации компрессоров

Основным устройством, контролирующим давление воздуха в магистрали и формирующим сигнал в схему управления, является электроконтактный манометр.

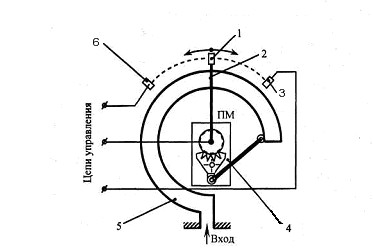

Представление о принципе действия и конструкции дает рис.4.4

Рис.4.4. Электроконтактный манометр

Основным элементом манометра является трубка Бурдона 5, которая изгибается по неполной дуге, плоского поперечного сечения. Трубка наглухо закрыта с подвижного конца, неподвижный конец сообщается с контролируемой средой “Вход”.

При увеличении давления трубка разгибается, а при уменьшении — сгибается. Действие основано на линейной зависимости между упругой деформацией и давлением внутри трубки. Изменение давления вызывает перемещение закрытого конца трубки, который связан тягой с передаточным механизмом ПМ 4. передаточный механизм представляет собой зубчатую передачу (например, сектор — шестерня), которая перемещает подвижный контакт 1, закрепленный на рычаге 2, жестко связанным с осью передачи. Два неподвижных контакта 3 и 6 подключаются к цепям управления. Подвижный контакт 1 замыкается с неподвижным контактом 3 при достижении предельного значения высокого давления, а контакт 6 – предельного значения низкого давления. Регулируя положения контактов 3 и 6 относительно среднего положения подвижного контакта можно устанавливать различные предельные значения контролируемого давления.

Контактная система допускает работу в цепях напряжением 380 В переменного тока и 220 В постоянного тока, что не требует промежуточных преобразований.

Кроме контактных манометров, применяются реле давления действующие по другому принципу (поршневые, сильфонные и др.)

Так как компрессоры большой мощности и большого давления (поршневые) обслуживаются вспомогательными системами, то в их составе действуют принадлежащие им устройства автоматизации, обеспечивающие защиту при отказе. Например, отказ системы водяного охлаждения контролируется струйным реле, а системы смазки — реле давления масла. Так как при сжатии воздух нагревается, то необходимо не только его охлаждать, но и контролировать температуру воздуха датчиками температуры и формировать аварийно-предупредительные сигналы.

Все сигналы, сформированные устройствами автоматизации, вводятся в релейно-контактные схемы управления электроприводом.

Устройства автоматизации насосов Электропривод механизмов центробежного и поршневого типов

Ряд компрессоров, вентиляторов и насосов работают с постоянной скорость и не требуют реверсирования. К ним относятся вентиляционные установки цехов, пожарные установки, большинство заводских компрессорных установок. Их скорость обычно равна скорости двигателя, поэтому электроприводы этих установок выполняется безредукторными, и поставляется комплектно с механизмом. Эти механизмы, как в нормальных условиях, так и после аварийного отключения пускаются обычно в режиме холостого хода, при этом пусковой момент не превышает (25…35)% номинального момента. Отмеченные особенности позволяют для привода механизмов центробежного и поршневого типов, мощностью до 300 кВт, использовать асинхронные двигатели с короткозамкнутым ротором. Для механизмов большой мощности используются синхронные двигатели, которые позволяют увеличивать коэффициента мощности энергосистемы предприятия.

На некоторых крупных установках вентиляторного типа (шахтные вентиляторы, дымососы, аэродинамические трубы) суммарный момент инерции электропривода значительно превышает момент инерции двигателя. При этом прямой пуск получается длительным и сопровождается недопустимым нагревом обмоток короткозамкнутых асинхронных и синхронных двигателей. Для уменьшения пусковых токов в таких установках используют асинхронные двигатели с фазным ротором.

Во многих механизмах центробежного типа требуется существенное либо незначительное регулирование подачи жидкости или газа. Примерами таких установок являются газодувки газовых магистралей с изменяющимся потреблением газа в течение суток; дымососы, производительность которых зависит от режима топки котла; насосы в химической промышленности, участвующие в технологическом процессе производства жидких химических веществ, и т. п.

Регулирование подачи можно осуществить изменением количества параллельно работающих механизмов, путем введения в нагнетающую магистраль различных задвижек (дросселирование), изменением частоты вращения механизмов или комбинацией перечисленных способов. Выбор способа регулирования обусловливается технико-экономическими расчетами, но наибольший интерес представляет регулирование подачи механизмов путем изменения частоты вращения. Для этого применяют регулируемые электроприводы переменного или постоянного тока.