- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

2.2.4. Переходные посадки

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью).

Переходные посадки используют для неподвижных соединений в тех случаях, когда при настройке и ремонте необходимо проводить разборку и сборку, а также когда к центрированию деталей предъявляются повышенные требования.

Натяги в переходных посадках имеют сравнительно небольшую величину и обычно не требуют расчета на прочность, за исключением тонкостенных деталей. Чем больше вероятность получения натягов, тем более прочной является посадка. Поэтому переходные посадки применяют для более точного центрирования деталей при ударных и вибрационных нагрузках.

На рис. 2.7. приведен эскиз деталей, сопрягаемых по переходной посадке, и схема расположения полей допусков.

|

|

|

а) б)

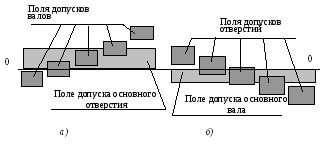

Рис. 2.5. Поля допусков переходной посадки:

а – эскиз; б – схема расположения

Если в сопряжении окажется максимальный размер отверстия Dmax и минимальный размер вала dmin, то между этими деталями будет максимальный зазор Smax. Для примера, показанного на рис. 2.7 определим максимальный зазор:

Smax = Dmax - dmin = 40,02 - 40,01 = 0,01 мм, или

Smax = ES - ei = 0,02 - 0,01 = 0,01 мм.

В другом случае получим максимальный натяг Nmax как разность между максимальным размером вала dmax и минимальным размером отверстия Dmin. Определим максимальный натяг для нашего примера:

Nmax = dmax - Dmin = 40,03 - 40,00 = 0,03 мм, или

Nmax = es – EI = 0,03 – 0 = 0,03 мм.

Допуск переходной посадки равен сумме наибольшего зазора и наибольшего натяга.

2.2.5. Системы образования посадок

Различные по характеру посадки можно получить различными сочетаниями положений полей допусков отверстия и вала, что трудно поддается стандартизации. Кроме того, практика показывает, что потребности промышленности страны удовлетворены определенным набором полей допусков и посадок. Поэтому было принято решение посадки систематизировать и назначать их в одной из двух систем: системе отверстия или системе вала.

Система отверстия – это такая система, в которой для одного номинального диаметра и одного квалитета точности размеры отверстия не изменяются, а характер посадки достигается за счет изменения размера вала. Отличительной особенностью посадки в системе отверстия является то, что поле допуска отверстия всегда располагается от нуля в плюс (выше нулевой линии) (рис. 2.8, а) и отверстие является основным по отношению к валу.

Рис. 2.8. Примеры посадок в системах:

а – отверстия; б - вала

В системе вала сам вал называется основным, а его поле допуска всегда располагается от нуля в минус (ниже нулевой линии). Характер посадки (различные зазоры и натяги) получается за счет изменения размеров отверстия (рис. 2.8, б).

Выбор систем отверстия и вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями.

Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками протяжками и др.), применяемым только для отверстий одного размера с определенным полем допуска. Валы, независимо от размера, обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по определенным размерам отверстий меньше, чем в системе вала, а, следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия. Уменьшение номенклатуры позволяет увеличить партии изготовляемого инструмента, применить производительное специализированное оборудование и тем самым увеличить выпуск инструмента с наименьшими затратами.

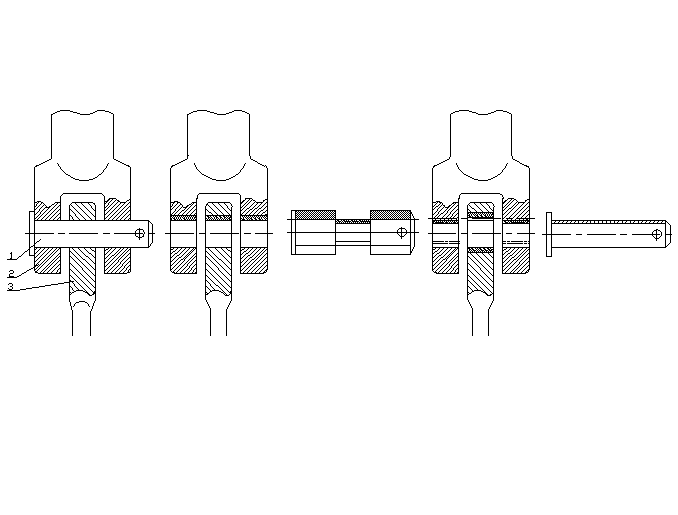

Однако в некоторых случаях по конструкторским соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу. На рис. 2.9, а, показан узел, имеющий подвижную посадку валика 1 с тягой 3 и неподвижную – с вилкой 2. Посадки в данном узле целесообразно выполнять по системе вала (рис. 2.9, в), а не по системе отверстия (рис. 2.9, б).

Систему вала также выгодно применять, когда детали типа тяг, осей, валиков могут быть изготовлены из точных холоднотянутых прутков без механической обработки их наружных поверхностей.

а) б) в)

Рис 2.9. Шарнирное соединение вилки с тягой:

а – схема узла; б – поля допусков деталей по системе отверстия;

в – поля допусков деталей по системе вала

При выборе системы посадок необходимо также учитывать допуски на стандартные детали и составные части изделий. Например, вал для соединения с внутренним кольцом подшипника качения всегда следует изготавливать по системе отверстия, а гнездо в корпусе для установки подшипника – по системе вала.