- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

6.4.2. Прямая задача

Такая задача встречается на практике чаще. Она является наиболее важной, т. к. конечная цель расчета допусков составляющих размеров при заданной точности сборки (заданном допуске исходного размера) - обеспечить выполнение машиной ее функционального назначения. Точность составляющих размеров должна быть такой, чтобы гарантировалась заданная точность исходного (функционального) размера. Эту задачу можно решать одним из рассмотренных далее способов.

Способ равных допусков применяют, если составляющие размеры имеют один порядок (например, входят в один интервал диаметров) и могут быть выполнены с примерно одинаковой экономической точностью. В этом случае можно условно принять

ТА1 = ТА2 = ... = TAm-1 = TсрAj.

Тогда из формулы (6.4) получим TAΔ = (m-1) TсрAj, откуда

TсрAj= TAΔ/(m-1). (6.14)

Полученный

средний допуск TсрAj

корректируют для некоторых составляющих

размеров в зависимости от их значений,

конструктивных требований и технологических

возможностей изготовления, но так, чтобы

выполнялось условие ![]() .

При этом выбирают стандартные поля

допусков, желательно предпочтительного

применения.

.

При этом выбирают стандартные поля

допусков, желательно предпочтительного

применения.

Способ равных допусков прост, но недостаточно точен, т. к. корректировка допусков составляющих размеров произвольна. Его можно рекомендовать только для предварительного назначения допусков составляющих размеров.

Способ допусков одного квалитета точности применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения. Напомним, что известными являются номинальные размеры всех звеньев цепи и предельные отклонения исходного (замыкающего) звена. Требуемый квалитет определяют следующим образом.

Допуск

составляющего размера TAj=aji,

где i

- единица допуска. Для размеров от 1 до

500 мм ![]() ,

где D -

средний геометрический размер для

интервала диаметров по ГОСТ 25346, к

которому относится данный линейный

размер. Тогда

,

где D -

средний геометрический размер для

интервала диаметров по ГОСТ 25346, к

которому относится данный линейный

размер. Тогда ![]() ,

где aj

- число единиц допуска, содержащееся

в допуске данного j-го

размера (см. табл. 2 ГОСТ 25346).

,

где aj

- число единиц допуска, содержащееся

в допуске данного j-го

размера (см. табл. 2 ГОСТ 25346).

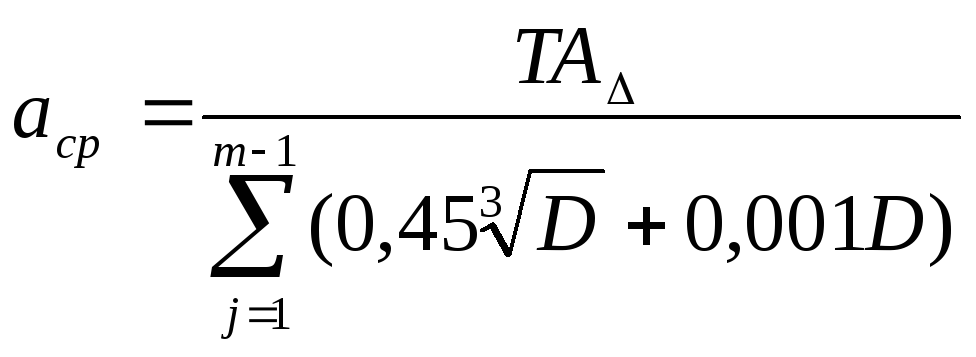

В соответствии с формулой (6.5) можно записать

![]() .

.

По условию задачи а1=а2=……=аm-1=аср, тогда

![]() ,

,

откуда

,

(6.15)

,

(6.15)

где ТАΔ – в мкм, D – в мм.

Для размеров до 500 мм можно принимать следующие значения единиц допуска i (табл. 6.2):

Таблица 6.2

Значение единицы допуска

|

Интервалы диаметров, мм |

До 3 |

Св.3 до 6 |

Св.6 до 10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

Св.50 до 80 |

Св.80 до 120 |

Св.120 до 180 |

Св.180 до 250 |

Св.250 до 315 |

Св.315 до 400 |

Св.400 до 500 |

|

i, мкм |

0,55 |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

1,86 |

2,17 |

2,52 |

2,89 |

3,22 |

3,54 |

3,89 |

Число

единиц допуска аср,

вычисленное по формуле (6.15), в общем

случае не равно значению а

по квалитету точности, поэтому выбирают

ближайший квалитет. Найдя по таблицам

стандарта допуски номинальных

составляющих размеров, корректируют

их значения, учитывая

конструктивно-эксплуатационные

требования и возможность применения

процесса изготовления, экономическая

точность которого близка к требуемой

точности размеров. Допуски для охватывающих

размеров рекомендуется определять, как

для основного отверстия, а для охватываемых

- как для основного вала. При этом следует

соблюдать условие ![]() .

.

Найдя допуски ТА1, ТА2…, ТАm-1 по заданным отклонениям Es(AΔ) и Ei(AΔ) определяют значения и знаки верхних и нижних отклонений составляющих размеров так, чтобы они удовлетворяли уравнениям (6.11) и (6.12). Приемлемость предельных отклонений составляющих размеров можно проверить также по формуле (6.13). Решение прямой задачи способом назначения допусков одного квалитета более обоснованно по сравнению с решением способом равных допусков.

Отметим, что допуск технологического размера следует уменьшить по сравнению с конструктивным на сумму допусков остальных составляющих размеров, входящих в технологическую размерную цепь. Чтобы избежать подобных пересчетов, технологическую базу по возможности следует совмещать с конструктивной.

Расчет

размерных цепей методом максимума-минимума

обеспечивает полную взаимозаменяемость

деталей и узлов, однако он экономически

целесообразен лишь для машин невысокой

точности или для цепей, состоящих из

малого числа звеньев. В других случаях

допуски могут быть чрезмерно жесткими

и технологически трудно выполнимыми;

при установлении технологически

выполнимых допусков может оказаться,

что ![]() .

.

В таких случаях допуски рассчитывают теоретико-вероятностным или другим методом, обеспечивающим неполную взаимозаменяемость, основанную, например, на групповом подборе деталей, применении компенсаторов или подгонке одной из деталей по заранее определенному размеру.