- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

4.2. Расчет посадок с зазором

В зависимости от применения посадок производятся и соответствующие расчеты, например, применяя посадку H/h как центрирующую, рекомендуется определить, прежде всего, наибольшую величину эксцентриситета. В тех случаях, когда рабочая температура для деталей соединения существенно отличается от нормальной, расчет посадки рекомендуется производить исходя из температурных деформаций сопрягаемых деталей.

Наиболее распространенным типом ответственных подвижных соединений являются подшипники скольжения, работающие со смазочным материалом. Для обеспечения наибольшей долговечности необходимо, чтобы при работе в установившемся режиме износ подшипников был минимальным. Это достигается при жидкостной смазке, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазочного материала. Наибольшее распространение имеют гидродинамические подшипники, в которых смазочный материал увлекается вращающейся цапфой в постепенно сужающийся (клиновой) зазор между цапфой и вкладышем подшипника, в результате чего возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхности цапфы и вкладыша. При этом вал отделяется от поверхности вкладыша и стремится по направлению вращения.

Задачей настоящего расчета является нахождение оптимального расчетного зазора и выбор по нему стандартной посадки.

Рассмотрим упрощенный метод расчета зазоров и выбора посадок подшипников скольжения с гидродинамическим режимом работы.

Толщина масляного слоя в месте наибольшего сближения поверхностей отверстия и вала:

![]() ,

(4.1)

,

(4.1)

где

S

– диаметральный зазор; ![]() - относительный эксцентриситет; е

– абсолютный эксцентриситет вала в

подшипнике при зазоре S.

- относительный эксцентриситет; е

– абсолютный эксцентриситет вала в

подшипнике при зазоре S.

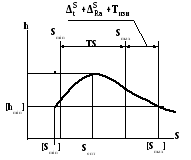

Принципиальный график зависимости толщины масляного слоя от величины зазора S приведен на рис. 4.1.

К

Рис.

4.1. График зависимости толщины масляного

слоя от зазора

[hmin] = K(RZD+RZD+g) = K(4RaD+4Rad+g), (4.2)

где К≥2 – коэффициент запаса надежности по толщине масляного слоя; g – добавка на неразрывность масляного слоя (g = 2 - 3 мкм).

Поэтому необходимо соблюдать условие

h [hmin], Smin [Smin], (4.3)

где [Smin] – минимальный допустимый зазор, при котором толщина масляного слоя равна допустимой [hmin].

Относительный эксцентриситет хmin, соответствующий зазору Smin, из-за возможности возникновения самовозбуждающихся колебаний вала в подшипнике рекомендуется принимать не менее 0,3, т. е. xmin 0,3.

Для определения х используем полученную в [10] зависимость

![]() ,

(4.4)

,

(4.4)

где - угловая скорость вала, рад/с; СR – коэффициент нагруженности подшипника; P – среднее удельное давление (Па).

![]() (4.5)

(4.5)

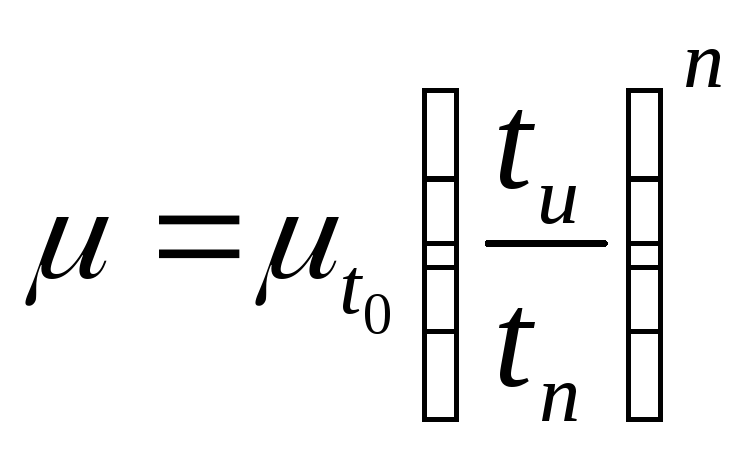

где Fr – радиальная нагрузка на цапфу, Н; l dH.C. – длина подшипника и номинальный диаметр соединения, м; - динамическая вязкость смазочного масла при рабочей температуре tn(Hс/м2).

,

(4.6)

,

(4.6)

где

tи

– температура испытания масла (50°С или

100°С); ![]() – динамическая вязкость при tи

= 50oC

(или

100оС);

n

– показатель степени, зависящий от

кинематической вязкости масла

(табл. 4.1).

– динамическая вязкость при tи

= 50oC

(или

100оС);

n

– показатель степени, зависящий от

кинематической вязкости масла

(табл. 4.1).

Таблица 4.1

Значения показателей степени n в уравнении (4.6)

|

|

20 |

30 |

40 |

50 |

70 |

90 |

120 |

|

n |

1,9 |

2,5 |

2,6 |

2,7 |

2,8 |

2,9 |

3,0 |

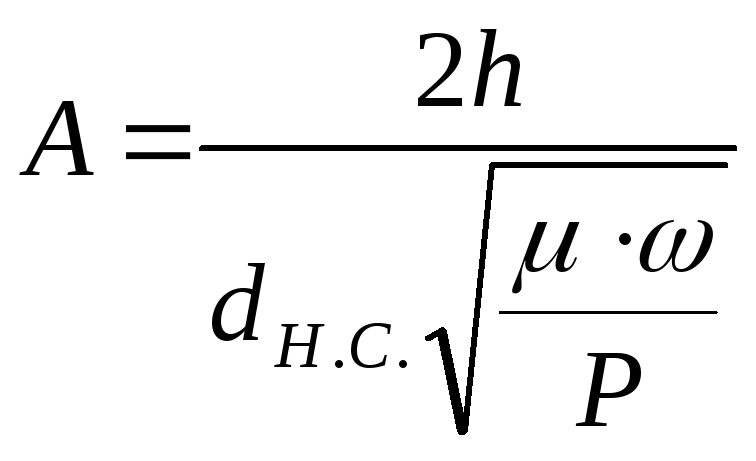

Обозначив

![]() ,

из формулы (4.4) получим

,

из формулы (4.4) получим

.

(4.7)

.

(4.7)

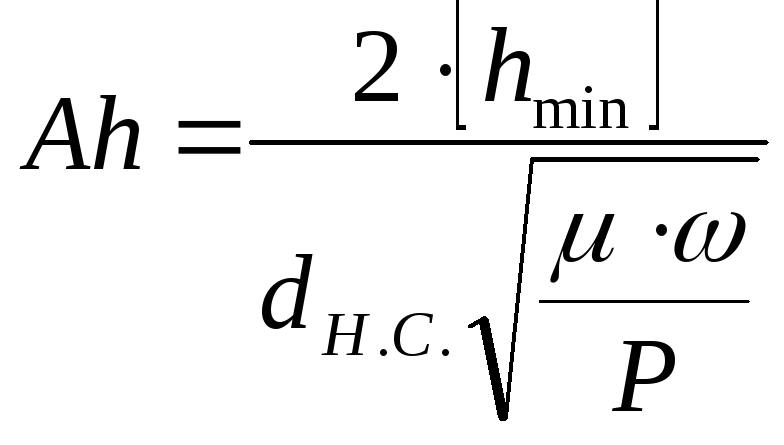

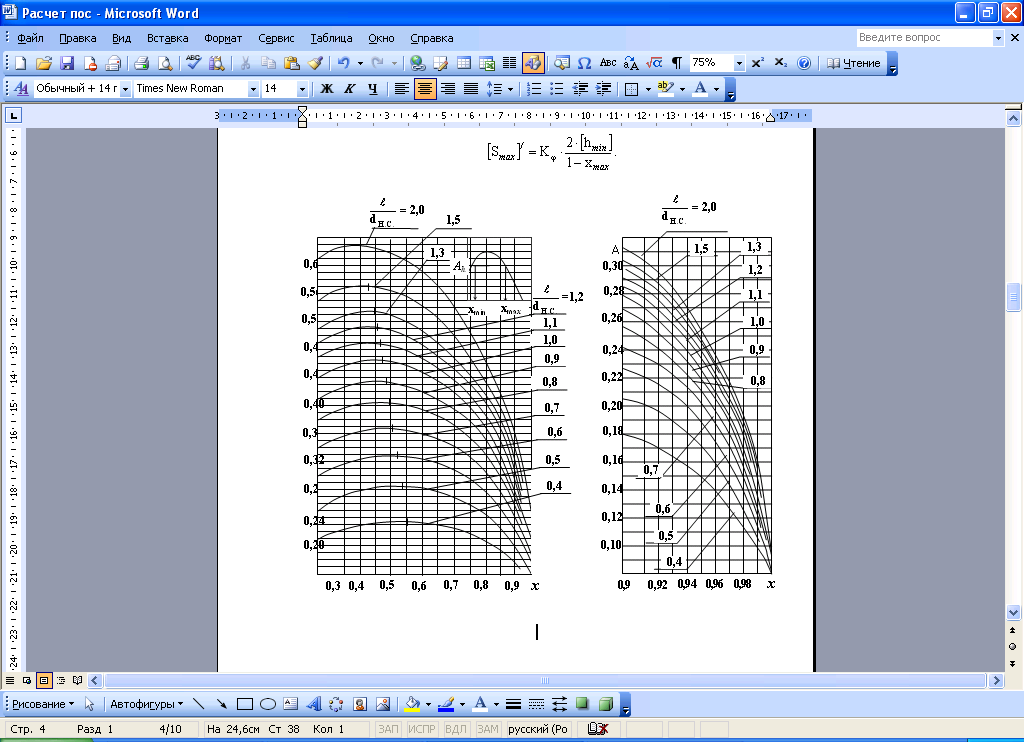

На рис. 4.2 приведены зависимости А от х и отношения l/dH.C. Для определения хmin необходимо по формуле (4.7) определить Аh, соответствующее [hmin]:

(4.8)

(4.8)

По рис. 4.2 можно определить хmin – относительный эксцентриситет, соответствующий зазору [Smin]; хопт и Аопт – относительный зазор и параметр А, соответствующие оптимальному зазору Sопт, при котором толщина масляного слоя достигает своего наибольшего значения h/ (рис. 4.1); Ах – значение параметра А при х = 0,3.

Минимальный допустимый зазор:

![]() ,

(4.9)

,

(4.9)

где К - коэффициент, учитывающий угол охвата (табл. 4.2).

Максимальный допустимый зазор при h = [hmin]:

![]() (4.10)

(4.10)

Рис.4.2. Зависимость А = f(x) для половинного подшипника

Таблица 4.2

Коэффициенты, учитывающие угол охвата

|

Угол охвата

|

Отношение

| |||||||||||

|

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,5 |

2,0 | |

|

360 |

0,896 |

0,913 |

0,921 |

0,932 |

0,948 |

0,963 |

0,975 |

0,982 |

0,990 |

1,009 |

1,033 |

1,083 |

|

180 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

120 |

0,958 |

0,921 |

0,908 |

0,907 |

0,891 |

0,872 |

0,860 |

0,852 |

0,829 |

0,821 |

0,814 |

|

При выборе посадки необходимо выполнить условие

Smax [Smax]. (4.11)

При этом

![]() (4.12)

(4.12)

где

![]() -

поправка, связанная с различием

коэффициентов линейных расширений

материалов вала и втулки или существенным

различием температур соединенных

деталей;

-

поправка, связанная с различием

коэффициентов линейных расширений

материалов вала и втулки или существенным

различием температур соединенных

деталей;

![]() .

Здесь D,

d

– коэффициенты линейного расширения

втулки и вала; tD,

td

- разность между рабочей и нормальной

(20 оС)

температурами;

.

Здесь D,

d

– коэффициенты линейного расширения

втулки и вала; tD,

td

- разность между рабочей и нормальной

(20 оС)

температурами; ![]() -

поправка, связанная с наличием неровностей

на поверхностях вала и втулки;

-

поправка, связанная с наличием неровностей

на поверхностях вала и втулки;

![]() =8(RaD

+ Rad

); Тизн

– допуск на износ.

=8(RaD

+ Rad

); Тизн

– допуск на износ.

Величина допуска на износ может задаваться числовым значением, рассчитанным по требуемой долговечности подшипника, или определяться по предписанному коэффициенту запаса точности КТ:

![]() ,

(4.13)

,

(4.13)

где

![]() .

.

При выборе посадки необходимо использовать дополнительное условие, по которому средний зазор SC в посадке должен быть примерно равен оптимальному Sопт:

![]() (4.14)

(4.14)

Если при выборе посадки не удается выполнить условия (4.3) и (4.11), следует произвести проверку правильности выбора посадки теоретико-вероятностным методом, определив для этого вероятностные зазоры:

![]() ;

(4.15)

;

(4.15)

![]() .

(4.16)

.

(4.16)

При

невыполнении условий ![]() и

и ![]() необходимо провести повторный расчет.

необходимо провести повторный расчет.