- •Министерство образования и науки Российской Федерации

- •Введение

- •1. Основные понятия в области взаимозаменяемости

- •1.1. Краткие сведения из истории взаимозаменяемости

- •1.2. Определение и виды взаимозаменяемости

- •1.3. Классификация отклонений геометрических параметров

- •1.4. Понятие точности и погрешности

- •Контрольные вопросы и задания

- •2. Взаимозаменяемость гладких цилиндрических соединений

- •2.1. Размеры и отклонения

- •2.1.1. Номинальные и действительные размеры

- •2.1.2. Предельные размеры

- •2.1.3. Предельные отклонения

- •2.1.4. Понятие допуска и поля допуска

- •2.2. Соединения и посадки

- •2.2.1. Виды соединений и посадок

- •2.2.2. Посадки с зазором

- •2.2.3. Посадки с натягом

- •2.2.4. Переходные посадки

- •2.2.5. Системы образования посадок

- •Контрольные вопросы и задания

- •3. Единая система допусков и посадок

- •3.1. Значение единой системы допусков и посадок

- •3.2. Основные принципы построения единой системы допусков и посадок

- •3.2.1. Температурный режим

- •3.2.2. Квалитеты точности

- •3.2.3. Единица допуска

- •3.2.4. Интервалы размеров

- •3.2.5. Основные отклонения

- •3.2.6. Образование полей допусков

- •3.2.7. Система отверстия и система вала с тремя видами посадок

- •3.3. Обозначение полей допусков, предельных отклонений и посадок на чертежах

- •3.4. Предельные отклонения линейных и угловых размеров с неуказанными допусками

- •Контрольные вопросы и задания

- •4. Выбор и расчет посадок

- •4.1. Выбор посадок

- •4.2. Расчет посадок с зазором

- •4.3. Переходные посадки

- •4.4. Посадки с натягом

- •Контрольные вопросы и задания

- •5. Нормирование точности подшипникОв качения

- •5.1. Классы точности подшипников качения

- •5.2. Допуски и посадки подшипников качения

- •5.3. Выбор посадок подшипников качения

- •5.4. Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

- •Контрольные вопросы и задания

- •6. Размерные цепи

- •6.1. Классификация размерных цепей. Основные термины и определения

- •6.2. Задачи, решаемые с помощью размерных цепей

- •6.3. Методы расчета размерных цепей

- •6.4. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •6.4.1. Обратная задача

- •6.4.2. Прямая задача

- •6.5. Теоретико-вероятностный метод расчета размерных цепей

- •6.6. Метод групповой взаимозаменяемости. Селективная сборка

- •6.7. Метод регулирования и пригонки

- •7. Допуски формы и расположения поверхностей

- •7.1. Влияние отклонений формы и расположения

- •Поверхностей на качество изделий

- •7.2. Отклонения и допуски формы

- •7.2.1. Отклонения формы цилиндрических поверхностей

- •7.4. Отклонение формы цилиндрических поверхностей

- •7.2.2. Отклонение формы плоских поверхностей

- •7.3. Отклонения расположения поверхностей

- •7.4. Суммарные отклонения и допуски формы и расположения поверхностей

- •7.5. Зависимый и независимый допуски расположения

- •7.6. Правила определения баз

- •7 З и.7. Обозначение допусков формы и расположения поверхностей на чертежах

- •7.8. Обозначение баз

- •Контрольные вопросы и задания

- •8. Шероховатость поверхности

- •8.1. Шероховатость поверхности и ее влияние на работу деталей машин

- •8.2. Параметры шероховатости

- •Практически удобнее пользоваться следующей формулой

- •8.3. Нормирование параметров шероховатости поверхности

- •8.4. Обозначение шероховатости на чертежах

- •Контрольные вопросы и задания

- •9. Нормирование точности угловых размеров и конических соединений

- •9.1. Допуски угловых размеров

- •9.2. Система допусков и посадок для конических соединений

- •Контрольные вопросы и задания

- •10. Нормирование точности шпоночных соединений

- •10.1. Основные параметры соединений с призматическими шпонками

- •Контрольные вопросы и задания

- •11. Нормирование точности шлицевых соединений

- •11.1. Соединения шлицевые прямобочные

- •11.2. Шлицевые эвольвентные соединения

- •Контрольные вопросы и задания

- •12. Нормирование точности

- •12.1. Классификация резьб и эксплуатационные требования к резьбовым соединениям

- •12.2. Основные параметры резьбового соединения

- •12.3. Общие принципы обеспечения взаимозаменяемости цилиндрических резьб

- •12.3.1. Предельные контуры резьбы

- •12.3.2. Погрешности шага и угла профиля резьбы и их диаметральная компенсация

- •12.3.3. Приведенный средний диаметр резьбы

- •12.3.4. Суммарный допуск среднего диаметра резьбы

- •Условия годности резьбы:

- •12.4. Система допусков и посадок метрических резьб

- •12.4.1. Посадки с зазором

- •12.4.2. Посадки с натягом

- •12.4.3. Переходные посадки

- •12.5. Стандартные резьбы общего и специального назначения

- •Контрольные вопросы и задания

- •13. Нормирование точности Зубчатых колес и передач

- •13.1. Основные эксплуатационные

- •И точностные требования к зубчатым передачам

- •13.2. Система допусков для цилиндрических зубчатых передач

- •13.2.1. Кинематическая точность передачи

- •13.2.2. Плавность работы передачи

- •13.2.3. Контакт зубьев в передаче

- •13.2.4. Виды сопряжений зубьев колес в передаче

- •13.2.5. Обозначение точности колес и передач

- •13.2.6. Выбор степени точности и контролируемых параметров зубчатых передач

- •13.3. Допуски зубчатых конических и гипоидных передач

- •13.4. Допуски червячных цилиндрических передач

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Оглавление

4.3. Переходные посадки

Переходные посадки Н/js, Н/k, Н/m, Н/n используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях (вручную или с помощью молотка). Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и другими крепежными средствами.

Переходные посадки предусмотрены только в квалитетах 4 – 8. Точность вала в этих посадках должна быть на один квалитет выше точности отверстия.

В переходных посадках при сочетании наибольшего предельного размера вала и наименьшего предельного размера отверстия всегда получается наибольший натяг, при сочетании наибольшего предельного размера отверстия и наименьшего предельного размера вала – наибольший зазор.

Расчеты переходных посадок выполняются редко и в основном как проверочные. Расчеты могут включать:

- расчет вероятности получения зазоров и натягов в соединении;

- расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей;

- расчет прочности сопрягаемых деталей (только для тонкостенных втулок) и наибольшего усилия сборки при наибольшем натяге посадки.

Основанием для выбора переходной посадки является допустимое радиальное биение Fr сопрягаемых деталей, которое связано с максимально

допустимым зазором Smax соотношением:

![]() ,

(4.17)

,

(4.17)

где k – коэффициент запаса точности переходной посадки.

4.4. Посадки с натягом

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Иногда для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства крепления, например, такие, как при креплении маховика на коническом конце коленчатого вала двигателя. Относительная неподвижность деталей обеспечивается силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения.

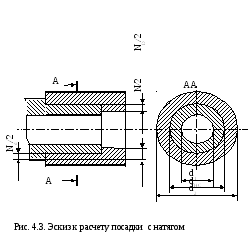

Рассмотрим общий случай расчета посадок с натягом, когда соединение состоит из полого вала и втулки (рис. 4.3). Разность между диаметром вала и внутренним диаметром втулки до сборки определяет натяг N.

При

запрессовке деталей происходит растяжение

втулки на величину ND

и одновременно сжатие вала на величину

Nd,

причем N

= ND

+ Nd.

Из задачи определения напряжений и

перемещений в толстостенн

A

N = pdНС[(С1/E1) + (C2/E2)], (4.18)

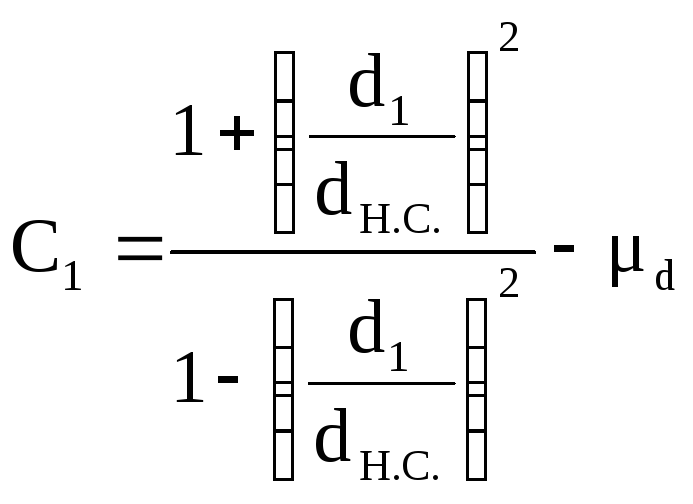

где N - расчетный натяг; р - давление на поверхности контакта вала и втулки, возникающее под влиянием натяга; dНС - номинальный диаметр сопрягаемых поверхностей; Е1 и Е2 - модули упругости материалов соответственно охватываемой (вала) и охватывающей (отверстия) деталей, Па; С1 и C2 - коэффициенты Ламе, определяемые по формулам

;

(4.19)

;

(4.19)

,

(4.20)

,

(4.20)

где d1 – диаметр отверстия полого вала, м; d2 – наружный диаметр охватывающей детали, м; d и D – коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для сплошного вала (d1 = 0) C1 = 1 - d; для массивного корпуса (d2 ∞) C2 = 1 + D.

Расчет посадок с натягом производят в следующем порядке:

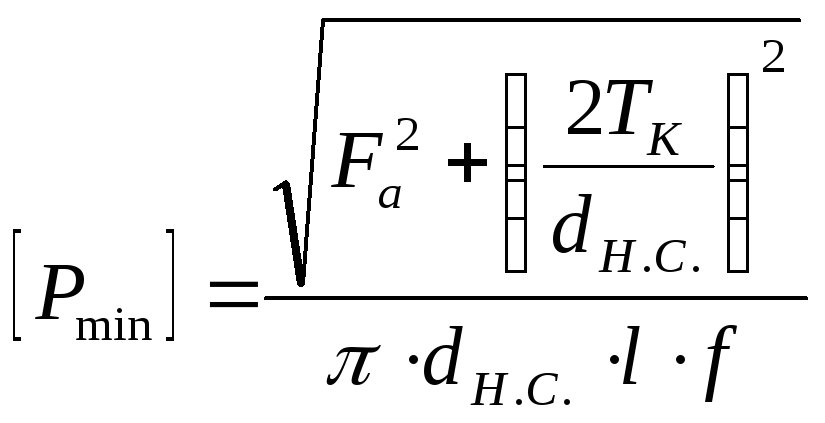

1. По значениям внешних нагрузок – осевой силы, крутящего момента (Fa, TK) и размерам соединения (dH.C, l) определяется требуемое минимальное давление (Па) на контактных поверхностях соединения:

при

действии ТК

![]() ;

(4.21)

;

(4.21)

при

действии Fa

![]() ;

(4.22)

;

(4.22)

при

действии ТК

и Fa

,

(4.23)

,

(4.23)

где Fa – продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой, Н; ТК – крутящий момент, стремящийся повернуть одну деталь относительно другой, Нм; l - длина контакта сопрягаемых поверхностей, м; f - коэффициент трения при установившемся процессе распрессовки или проворачивания (табл. 4.3).

Таблица 4.3

Коэффициенты трения для материалов

-

Материал сопрягаемых деталей

Коэффициент трения

Сталь – сталь

0,06 – 0,13

Сталь – чугун

0,07 – 0,12

Сталь – латунь

0,05 – 0,1

Сталь – пластмассы

0,15 – 0,25

2. По полученным значениям [Pmin] определяется необходимое значение наименьшего расчетного натяга Nmin (м), который должен обеспечить передачу крутящего момента и осевой силы:

![]() .

(4.24)

.

(4.24)

3.

Определяется величина минимального

допустимого натяга с учетом поправок

к ![]() ,

т. е.

,

т. е.

![]() ,

(4.25)

,

(4.25)

где ш – поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения; t – поправка, учитывающая различие рабочей температуры деталей (tD и td) и температуры сборки (tсб), различие коэффициентов линейного расширения материалов соединяемых деталей (D и d); ц – поправка, учитывающая ослабление натяга под действием центробежных сил (существенна для крупных быстровращающихся деталей); для сплошного вала и одинаковых материалов соединяемых деталей; n – добавка, компенсирующая уменьшение натяга при повторных запрессовках, определяется опытным путем.

Поправки рассчитываются по следующим формулам:

ш = 1,2 (Rzd + RzD) = 5 (Rad + RaD); (4.26)

![]() ;

(4.27)

;

(4.27)

![]() ,

(4.28)

,

(4.28)

где V – окружная скорость на наружной поверхности втулки, м/с; - плотность материала.

Поправка ц для стальных деталей диаметром до 500 мм, вращающихся со скоростью до 30 м/с, не учитывается.

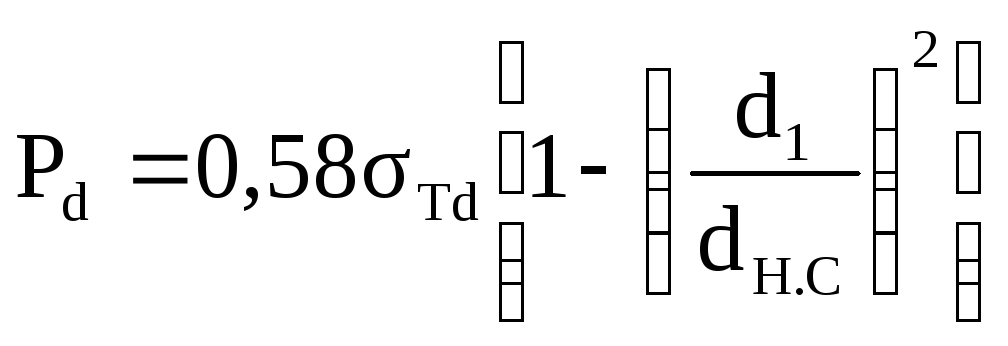

4. Определяется максимальное допустимое удельное давление [Pmax], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве Pmax берется наименьшее из двух значений:

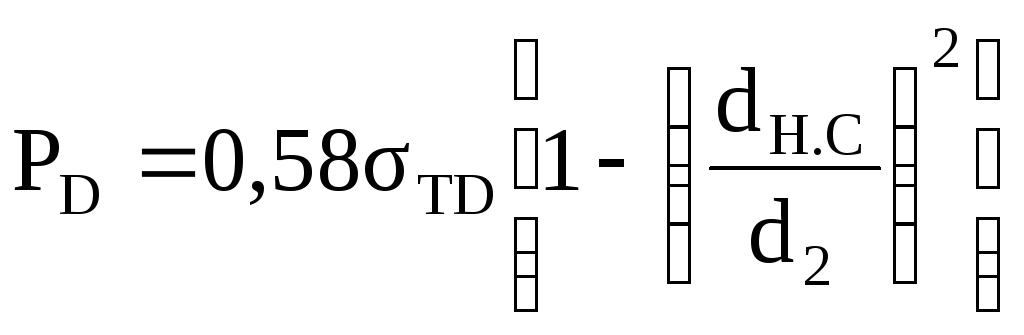

;

(4.29)

;

(4.29)

,

(4.30)

,

(4.30)

где Тd и ТD – предел текучести материалов охватываемой и охватывающей деталей.

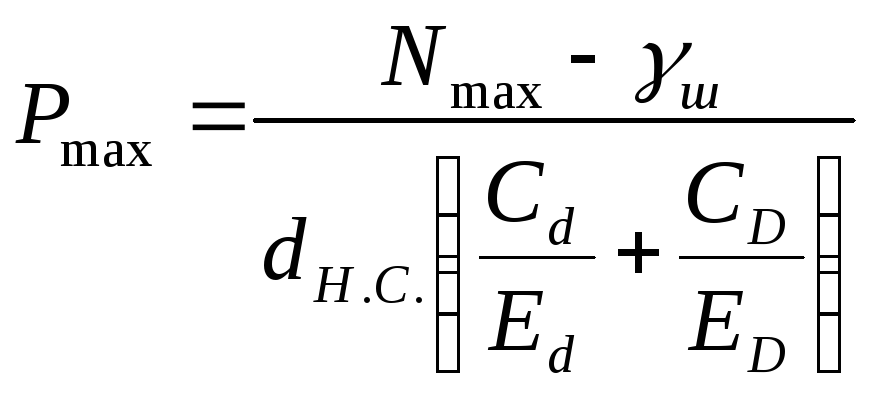

5. Устанавливается наибольший расчетный натяг (м):

![]() .

(4.31)

.

(4.31)

Определяется

величина максимального допустимого

натяга, при котором не произойдет

разрушения деталей, с учетом поправок

к ![]() :

:

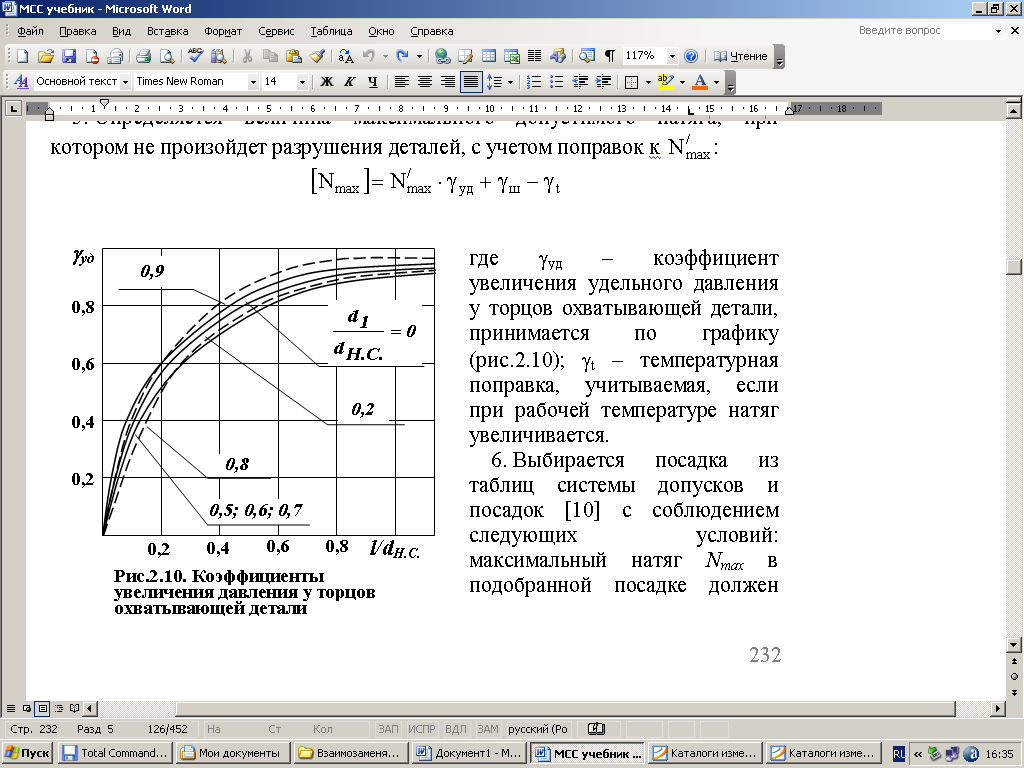

![]() ,

(4.32)

,

(4.32)

где уд – коэффициент увеличения удельного давления у торцов охватывающей детали, принимается по графику (рис. 4.4); t – температурная поправка, учитываемая, если при рабочей температуре натяг увеличивается.

6. Выбирается посадка из таблиц системы допусков и посадок с соблюдением следующих условий: максимальный натяг Nmax в подобранной посадке должен быть не больше [Nmax], т. е. Nmax [Nmax]; минимальный натяг Nmin в подобранной посадке должен быть больше [Nmin], т.е. Nmin [Nmin].

Рис. 4.4. Коэффициенты увеличения давления у торцов

охватывающей детали

7. Рассчитывается необходимое усилие при запрессовке собираемых деталей по формуле:

Fn = fnPmaxdH.Cl , (4.33)

где fn – коэффициент трения при запрессовке; fn = (1,15-1,2)f;Pmax – удельное давление при максимальном натяге (Nmax),

.

(4.34)

.

(4.34)

Данные методы расчетов посадок с гарантированным натягом обеспечивают повышение долговечности соединения, позволяют увеличить экономическую эффективность производства деталей вследствие расширения допусков на изготовление их размеров.