- •Введение

- •Общие сведения и указания по выполнению лабораторных работ

- •Лабораторная работа № 1 исследование электрохимического процесса осаждения пленок

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Законы Фарадея

- •1.3. Электрохимическое осаждение меди

- •1.4. Структура покрытий

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 2 фотолитография – основной способ формирования топологической структуры печатных плат

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Воздействие актиничного излучения на вещество

- •1.3. Основные характеристики светочувствительных материалов

- •1.4. Оптические явления в системе фотошаблон – фоторезист – подложка

- •1.5. Основные операции фотолитографического процесса

- •1.5.1. Подготовка поверхности заготовок

- •1.5.2. Нанесение и сушка резиста на подготовленную поверхность

- •1.5.3. Формирование скрытого изображения

- •1.5.4. Проявления скрытого изображения и задубливание фоторезиста

- •1.5.5. Перенос изображения контактной маски на подложку

- •1.5.6. Удаление фоторезиста

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 3 Технологические процессы изготовления односТоронних и двухсторонних печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Создание рисунка проводников пп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 4 Технологические процессы изготовления многослойных печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения. Основные конструкционные характеристики мпп

- •1.2. Создание рисунка проводников мпп

- •1.2.1. Субтрактивная технология получения рисунка слоев мпп

- •1.2.2. Технология формирования проводящего рисунка мпп методом полного аддитивного формирования слоев (пафос)

- •1.2.3. Некоторые технологические особенности получения мпп

- •1.2.4. Некоторые особенности применения фр при создании топологических структур высокой плотности

- •1.3. Получение наружных слоёв мпп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

- •1. Краткие Теоретические сведения

- •Физико – химические основы процессов пайки

- •1.2. Материалы для монтажной пайки

- •1.2.1 Низкотемпературные припои

- •1.2.2. Высокотемпературные припои

- •1.2.3. Припои для бессвинцовой пайки

- •1.2.4. Флюсы для монтажной пайки

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 6 Монтажная микросварка

- •1. Краткие теоретические сведения

- •1.1. Классификация видов сварок

- •1.2. Микросварка в производстве изделий электроники

- •1.3. Механизм образования сварного шва

- •1.4. Термокомпрессионная микросварка

- •1.5. Ультразвуковая сварка

- •1.6. Микросварка расщепленным электродом

- •1.7. Точечная электродуговая сварка

- •1.8. Сварка микропламенем

- •1.9. Лучевая микросварка

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 7 технологический процесс сборки и монтажа печатного узла

- •1. Краткие теоретические сведения

- •1.1. Основные этапы техпроцесса сборки и монтажа

- •1.2. Разработка маршрутного техпроцесса

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 8 Технологический процесс сборки и монтажа поверхностно - монтируемых компонентов (пмк)

- •1. Краткие теоретические сведения

- •1.1. Преимущества тмп

- •1.2 Компоненты поверхностного монтажа

- •1.3. Типы пм

- •1.4. Основные операции технологии пм

- •1.4.1.Трафаретная печать припойной пастой

- •1.4.2. Монтаж компонентов

- •1.4.3. Пайка компонентов

- •1.4.4. Очистка (отмывка флюса)

- •1.4.5. Контрольные операции

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 9 технология монтажа объемных узлов

- •1. Краткие теоретические сведения

- •1.1.Технология жгутового монтажа

- •1.2. Технология монтажа с использованием ленточных проводов

- •1.2.1. Размещение ленточных проводов

- •1.2.2. Способы прокладки ленточных проводов

- •1.2.3. Способы закрепления ленточных проводов

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 10

- •1.1.2. Методы бескорпусной герметизации.

- •1.1.3. Методы корпусной герметизации

- •1.2. Влагозащита печатных узлов

- •1.2.1. Требования к вп

- •1.2.2. Основные влагозащитные полимерные покрытия

- •1.2.3. Методы нанесения вп

- •1.3. Механизмы отказов пу при повышенной влажности

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Заключение

- •Термины и определения

- •Оглавление

2.3. Содержание отчета

Отчёт должен содержать:

титульный лист;

цель работы;

краткие сведения по применяемым основным материалам;

краткие сведения по технологии изготовления слоев и пакета МПП;

результаты выполнения заданий, сведенные в таблицы;

Выводы по работе.

Контрольные вопросы

1. Какие методы изготовления слоёв МПП Вы знаете?

2. Какие методы формирования межслойных переходов в МПП Вы знаете?

3. Какова последовательность формирования рисунка полностью аддитивным методом (ПАФОС)?

4. Какова последовательность формирования рисунка проводников наружных слоёв МПП при изготовлении:

с использованием металлорезиста;

тентинг-методом.

5. Как производится совмещение рисунка проводников и межслойных переходов в МПП?

6. Как производится химическая и гальваническая металлизация стенок внутренних отверстий в слоях и сквозных отверстий в МПП?

7. Как производится нанесение жидкой защитной маски на поверхность МПП?

8. Какие методы нанесения финишного покрытия на контактные площадки МПП Вы знаете?

9. Как наносится маркировка на поверхность МПП?

10. Какие материалы применяются для изготовления слоёв субтрактивным методом?

11. Какие материалы применяются для прессования слоёв МПП?

12. Какие способы очистки и подготовки стенок отверстий под металлизацию Вы знаете?

13. Назовите и поясните основные характеристики МПП?

14. Назовите преимущества МПП с внутренними межслойными переходами.

Список литературы

1. Пирогова, Е. В. Проектирование и технология печатных плат / Е. В. Пирогова. – М.: Форум-ИНФРА, 2005. – 560 с.

2. Шахнов, В. А. Конструкторско-технологическое проектирование электронной аппаратуры / В. А. Шахнов. – М.: МГТУ им. Н.Э.Баумана, 2002. – 528с.

3. Медведев, А. М. Технология производства печатных плат / А. М. Медведев. – М. Изд-во Техносфера, 2005. – 360 с.

4. Медведев, А. М. Печатные платы. Конструкции и материалы / А. М. Медведев. – М.: Техносфера, 2005. – 340 с.

5. Медведев, А. М. Сборка и монтаж электронных устройств / А. М. Медведев – М.: Техносфера, 2007. – 270 с.

Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

Цель работы:

ознакомление с физической сущностью методов соединения материалов при формировании паяных соединений;

изучение состава и свойств припоев и флюсов;

количественная оценка механической прочности и электрического сопротивления паяных контактов.

1. Краткие Теоретические сведения

Физико – химические основы процессов пайки

При создании радиоэлектронных элементов, функциональных устройств и систем, часто используются неразъемные соединения (НС), обеспечивающие надежность электрического и механического контактов элементов устройств между собой. Чаще всего используются пайка, сварка, накрутка и склеивание.

Пайка – технологический процесс создания неразъемного соединения материалов в твердом состоянии с помощью припоев, температура плавления которых ниже температуры плавления соединяемых деталей. При нагревании припои расплавляются, смачивают паяемые поверхности, заполняют капиллярный зазор между ними и образуют прочный паяный шов при кристаллизации.

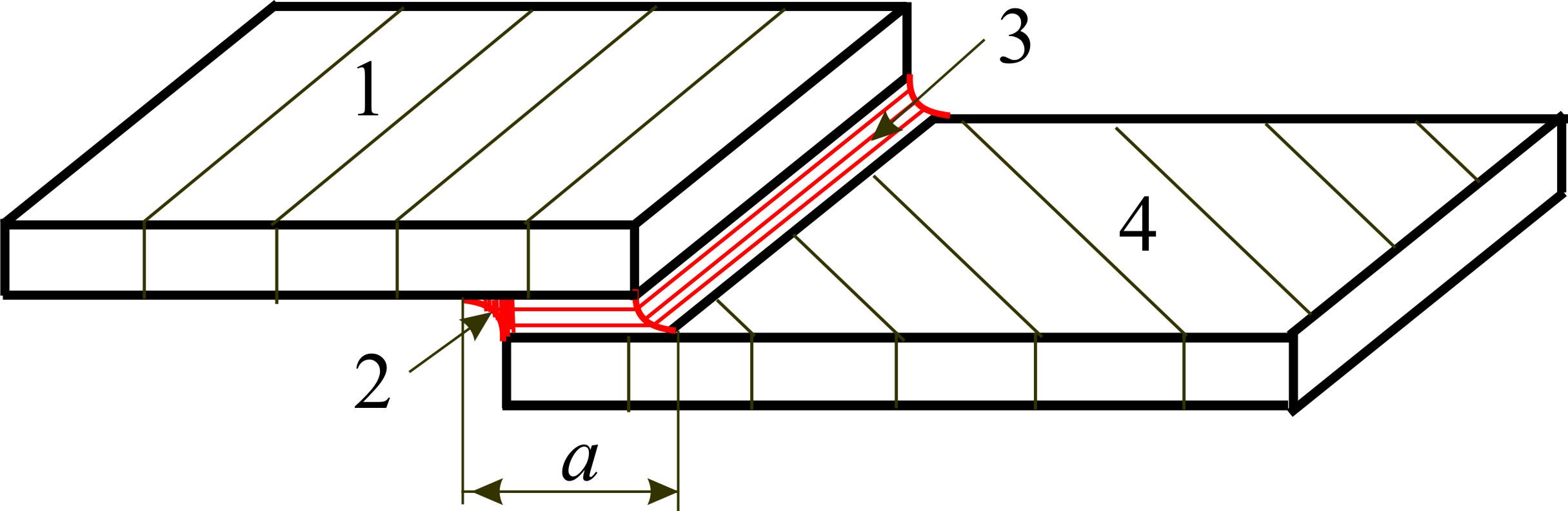

Конструкция паяного соединения показана на рис. 5.1.

Рис. 5.1. Паяное соединение: 1, 4 – соединяемые элементы; 2 – галтель (плавный переход припоя, вышедшего за пределы соединяемых кромок); 3 – паяный шов; а – нахлестка паяного шва.

Процесс соединения материалов можно представить в виде двух последовательных стадий:

стадия физического контакта – осуществляется путем сближения соединяемых поверхностей до межатомных расстояний, при этом на границе возникает активационный барьер, порожденный силами взаимного отталкивания поверхностных атомов;

стадия химического контакта – осуществляется энергетической активацией за счет подвода внешней энергии, необходимой для перевода поверхностных атомов в активное состояние с последующим образованием прочных химических связей.

При соединении материалов в жидкой фазе с нагревом, физический контакт обеспечивается силами адгезии при смачивании поверхности припоем. Термическая активация дополняется диффузией компонентов и их взаимной растворимостью в жидкой фазе. При затвердевании слабые адгезионные силы обеспечивающие смачивание, заменяются прочными химическими связями, соответствующими природе соединяемых материалов.

Контакт может формироваться для герметизации корпусов микросхем и обеспечивать герметичность, если же контакт формируется для электрической коммутации, то он должен обладать минимальным значением переходного сопротивления.

При образовании электрического соединения к собственному сопротивлению проводника Rме добавляется переходное сопротивление Rп, возникающее за счет появления неоднородностей в месте контакта. При пайке добавляется сопротивление припоя Rсм. Тогда общее сопротивление области контакта может быть рассчитано по выражению

Rобщ = Rме + Rп + Rсм +Rпл , (5.1)

где Rпл – сопротивление оксидных пленок на поверхности контакта, Rп – переходное сопротивление, Rме – собственное сопротивление проводника, Rсм – сопротивление соединяющего материала (припоя).

Под влиянием технологических факторов и условий эксплуатации толщина и природа пленок меняются, что приводит к изменению их сопротивления, особенно при использовании неблагородных металлов. Искажения электрических сигналов в местах контактов, зависят от характера изменения электрического сопротивления в паяном слое. Поэтому технология формирования электрических контактов должна оказывать минимальное влияние на прохождение сигналов, что важно для слаботочных цепей, используемых в электронной аппаратуре.

Критерием качества соединения является отношение плотности тока протекающего через контакт Jc, к плотности тока, протекающего через соединяемые материалы Jм. Качественный электрический контакт должен соответствовать неравенству Jc / Jм ≥ 1.

Место соединения и припой нагревают. Так как припой имеет более низкую температуру плавления, чем соединяемые материалы, то он плавится, в то время как основной металл остается твердым. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, который растворяется в припое. В результате образуется промежуточная прослойка, которая после застывания соединяет детали в целое.

Практически процесс пайки осуществляется следующим образом:

нагрев соединяемых деталей до температуры плавления припоя;

плавление припоя;

смачивание,

характеризуемое краевым углом смачивания

![]()

![]() ,

(5.2)

,

(5.2)

где

![]() ,

,![]() ,

,![]() – межфазные энергии систем кристалл –

газ,

кристалл – жидкость и жидкость

– газ соответственно;

– межфазные энергии систем кристалл –

газ,

кристалл – жидкость и жидкость

– газ соответственно;

растекание и заполнение капиллярного зазора жидким припоем;

растворение основного металла в жидком припое и взаимная диффузия компонентов основного металла и припоя;

охлаждение и кристаллизация паяного шва.

Границы между стадиями процесса размыты и окончание одной трудно отделить от начала другой. Кроме того, их протекание сопровождается и другими процессами, такими как, восстановление или разрушение пленки окислов, поглощение и выделение газов, отжиг и рекристаллизация, химическое взаимодействие материалов с окружающей средой, возникновение или снятие внутренних напряжений в деталях и т. д.

В отдельных случаях для образования спая между основным металлом и припоем достаточно смачивания лишь основного металла расплавом припоя. Однако высокие скорости взаимодействия на границе между твердой и жидкой фазами, а также их сравнительно длительный контакт, обусловленный технологией пайки, не позволяют в обычных условиях завершить процесс на стадии смачивания и растекания припоя. Уже в момент заполнения капиллярного зазора происходит интенсивное растворение основного металла в расплаве припоя и его диффузия в жидкую фазу.

Процесс растворения представляет собой разрушение кристаллической решетки твердого металла и переход его в жидкий металл. Внешним проявлением растворения основного металла в припое является смещение границы контакта твердой и жидкой фаз в сторону соединяемого материала.

Интенсивность растворения основного металла увеличивается с повышением температуры и длительности контакта твердой и жидкой фаз. Способность расплавленных припоев интенсивно растворять основной металл является отрицательным свойством, так как ухудшает смачивание и растекание припоя, вызывая хрупкость в соединении и появление эрозии основного материала.

Помимо растворения в системе расплавленный припой – основной материал протекают процессы диффузии. Диффузия при пайке играет большую роль в процессе формирования паяного соединения. Смачивание, капиллярное течение, образование переходного слоя между основным металлом и металлом шва, выравнивание состава шва связаны с диффузией. В условиях пайки протекает диффузия компонента припоя в сторону основного металла и компонентов основного металла в сторону, припоя.

Интенсивность протекания диффузионных процессов при пайке зависит от многих факторов: состояния соединяемых материалов (в материалах, свободных от внутренних напряжений, диффузия протекает значительно медленнее); размеров зерен основного металла (чем мельче зерно, тем быстрее протекает диффузия); температуры пайки; времени выдержки и т. д. В зависимости от условий диффузионные процессы реализуются по различным механизмам. Диффузия атомов может проходить по поверхности (поверхностная диффузия), по границам зерен (граничная диффузия) и в объеме зерен (объемная диффузия). Доминирование того или ионного механизма определяется условиями осуществления процесса, однако, всегда, поверхностная диффузия и диффузия по границам зерен отрицательно сказывается на прочности паяных соединений.

Заключительной стадией образования паяного соединения является кристаллизация, которая фиксирует процессы взаимодействия между основным металлом и расплавом припоя на том или ином уровне их развития.

При кристаллизации происходит затвердевание тонкой прослойки расплавленного припоя, находящегося в зазоре, образованного поверхностями соединяемых деталей.

При температуре пайки, в результате взаимодействия основного металла и расплавленного припоя, в шве образуется сплав, отличающийся по составу и свойствам и от основного металла, и от припоя. Обычно он кристаллизуется в виде отдельных зон. При этом ближе к основному металлу образуются зоны, обогащенные компонентами основного металла, ближе к центру шва – компонентами припоя.

Кристаллизация металла шва начинается в первую очередь на поверхности основного металла, кристаллиты которого являются как бы основой для роста кристаллитов припоя. Помимо этого центры кристаллизации могут возникать и в жидком металле шва.

В процессе кристаллизации в паяном шве могут образовываться: твердые растворы, в которых соотношения между компонентами могут изменяться без нарушения однородности сплава, такие как эвтектические структуры и интерметаллические соединения. Твердые растворы образуют металлы, имеющие общий тип кристаллической решетки и очень близкие значения межатомных расстояний. Твердые растворы обеспечивают высокую прочность и пластичность паяного соединения.

Эвтектические структуры в паяных швах возникают при пайке припоями эвтектического состава или образуются в результате взаимодействия припоя с паяемым металлом. Эвтектические структуры возникают, если сходство металлов недостаточно для образования твердого раствора, а разница в свойствах и строении невелика, чтобы образовать интерметаллические соединения. Припои эвтектического свойства обладают высокой текучестью, и пайка с их применением протекает наиболее легко, однако прочность образующихся паяных швов ниже, чем в случае твердых растворов.

Интерметаллические соединения образуют металлы преимущественно в том случае, если параметры их кристаллических решеток и химические свойства имеют большое различие. Интерметаллические соединения могут располагаться в виде одного или нескольких слоев на границе металл – припой или распределяется в шве в виде включений. Прочность паяного шва, при образовании интерметаллических соединений между взаимодействующими металлами, как правило, ниже, так как эти соединения обычно имеют высокую хрупкость.

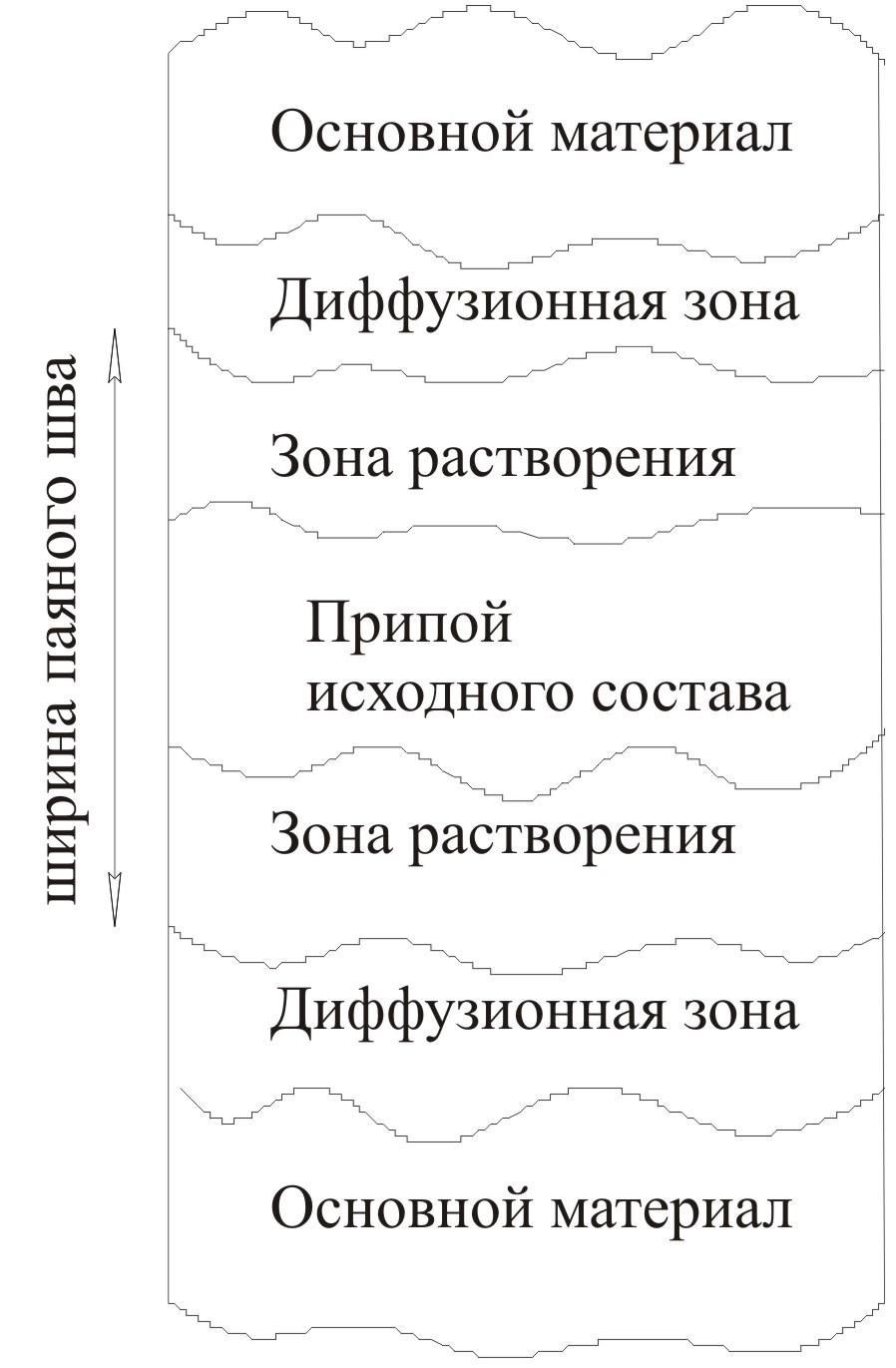

В результате протекания всех стадий процесса пайки между соединяемыми деталями возникает паяное соединение, схема которого представлена на рисунке 5.2. Исходя из представленной схемы, можно дать определение основным элементам соединения.

Паяное соединение (элемент соединяемых деталей) включает в себя паяный шов и прилегающие к нему участки основного металла.

Рис. 5.2. Схема с паяного соединения после кристаллизации (пунктиром показано первоначальное положение соединяемых кромок).

Паяный шов−элемент паяного соединения, образовавшийся в результате кристаллизации жидкой фазы.

Диффузионная зона – граничащий с паяным швом слой основного металла, образовавшийся в результате диффузии компонентов припоя в основной металл.