- •Введение

- •Общие сведения и указания по выполнению лабораторных работ

- •Лабораторная работа № 1 исследование электрохимического процесса осаждения пленок

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Законы Фарадея

- •1.3. Электрохимическое осаждение меди

- •1.4. Структура покрытий

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 2 фотолитография – основной способ формирования топологической структуры печатных плат

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Воздействие актиничного излучения на вещество

- •1.3. Основные характеристики светочувствительных материалов

- •1.4. Оптические явления в системе фотошаблон – фоторезист – подложка

- •1.5. Основные операции фотолитографического процесса

- •1.5.1. Подготовка поверхности заготовок

- •1.5.2. Нанесение и сушка резиста на подготовленную поверхность

- •1.5.3. Формирование скрытого изображения

- •1.5.4. Проявления скрытого изображения и задубливание фоторезиста

- •1.5.5. Перенос изображения контактной маски на подложку

- •1.5.6. Удаление фоторезиста

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 3 Технологические процессы изготовления односТоронних и двухсторонних печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Создание рисунка проводников пп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 4 Технологические процессы изготовления многослойных печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения. Основные конструкционные характеристики мпп

- •1.2. Создание рисунка проводников мпп

- •1.2.1. Субтрактивная технология получения рисунка слоев мпп

- •1.2.2. Технология формирования проводящего рисунка мпп методом полного аддитивного формирования слоев (пафос)

- •1.2.3. Некоторые технологические особенности получения мпп

- •1.2.4. Некоторые особенности применения фр при создании топологических структур высокой плотности

- •1.3. Получение наружных слоёв мпп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

- •1. Краткие Теоретические сведения

- •Физико – химические основы процессов пайки

- •1.2. Материалы для монтажной пайки

- •1.2.1 Низкотемпературные припои

- •1.2.2. Высокотемпературные припои

- •1.2.3. Припои для бессвинцовой пайки

- •1.2.4. Флюсы для монтажной пайки

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 6 Монтажная микросварка

- •1. Краткие теоретические сведения

- •1.1. Классификация видов сварок

- •1.2. Микросварка в производстве изделий электроники

- •1.3. Механизм образования сварного шва

- •1.4. Термокомпрессионная микросварка

- •1.5. Ультразвуковая сварка

- •1.6. Микросварка расщепленным электродом

- •1.7. Точечная электродуговая сварка

- •1.8. Сварка микропламенем

- •1.9. Лучевая микросварка

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 7 технологический процесс сборки и монтажа печатного узла

- •1. Краткие теоретические сведения

- •1.1. Основные этапы техпроцесса сборки и монтажа

- •1.2. Разработка маршрутного техпроцесса

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 8 Технологический процесс сборки и монтажа поверхностно - монтируемых компонентов (пмк)

- •1. Краткие теоретические сведения

- •1.1. Преимущества тмп

- •1.2 Компоненты поверхностного монтажа

- •1.3. Типы пм

- •1.4. Основные операции технологии пм

- •1.4.1.Трафаретная печать припойной пастой

- •1.4.2. Монтаж компонентов

- •1.4.3. Пайка компонентов

- •1.4.4. Очистка (отмывка флюса)

- •1.4.5. Контрольные операции

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 9 технология монтажа объемных узлов

- •1. Краткие теоретические сведения

- •1.1.Технология жгутового монтажа

- •1.2. Технология монтажа с использованием ленточных проводов

- •1.2.1. Размещение ленточных проводов

- •1.2.2. Способы прокладки ленточных проводов

- •1.2.3. Способы закрепления ленточных проводов

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 10

- •1.1.2. Методы бескорпусной герметизации.

- •1.1.3. Методы корпусной герметизации

- •1.2. Влагозащита печатных узлов

- •1.2.1. Требования к вп

- •1.2.2. Основные влагозащитные полимерные покрытия

- •1.2.3. Методы нанесения вп

- •1.3. Механизмы отказов пу при повышенной влажности

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Заключение

- •Термины и определения

- •Оглавление

1.5. Ультразвуковая сварка

Этот вид микросварки применяется для соединения деталей, нагрев которых затруднен, или при соединении разнородных металлов или металлов с прочными окисными пленками (алюминий, нержавеющие стали, магнитопроводы из пермаллоя и т. п.).

Неразъемные соединения образуются при совместном воздействии на инструмент механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Сочетание этих воздействий приводит к выделению тепла за счет трения поверхностей, стиранию окисных пленок и сглаживанию неровностей с созданием чистых поверхностей, что интенсифицирует процесс образования активных центров и приводит к образованию соединения. Акустической энергии, как правило, достаточно для образования сварного соединения. Однако надежней к деформационному активированию трением добавлять термическое активирование.

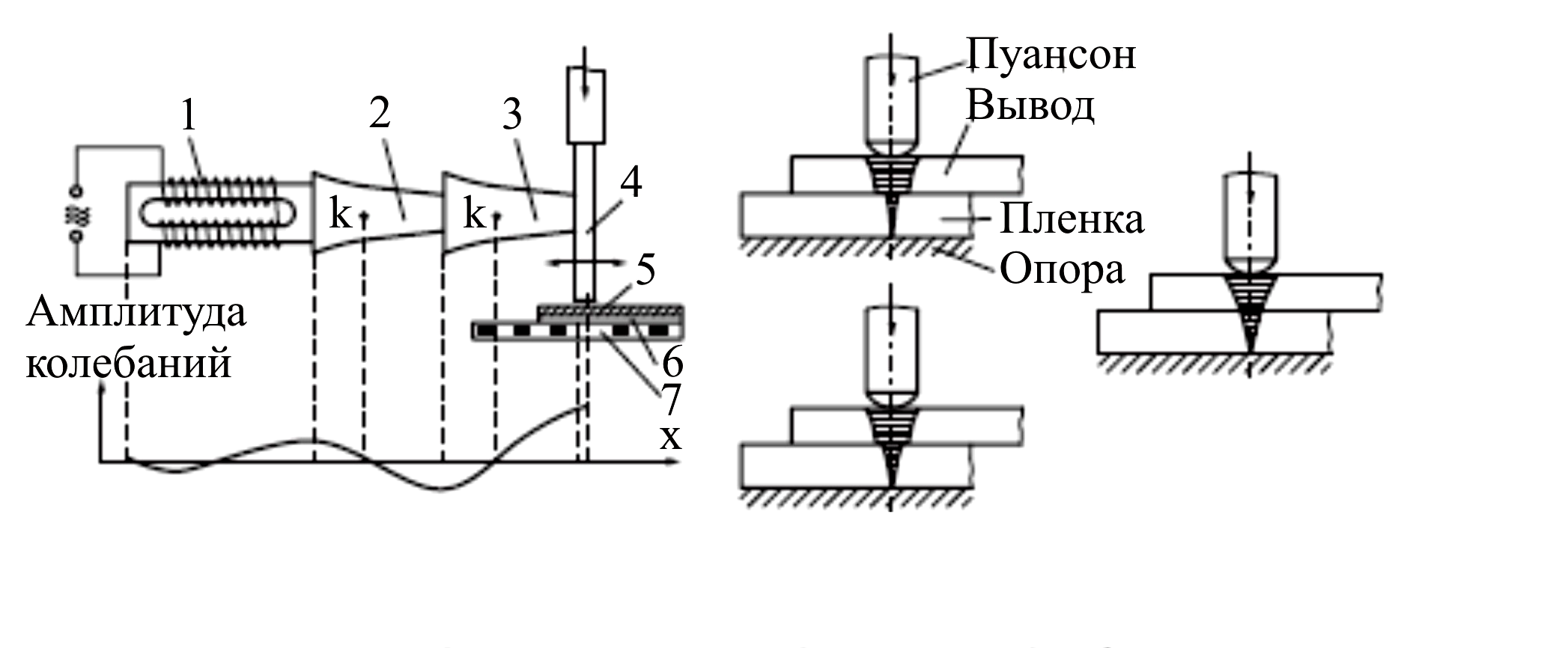

Рис. 6.10. Принцип ультразвуковой сварки: 1 – магнистрикционный преобразователь; 2 и 3 – концентраторы ультразвуковых колебаний; 4 – пуансон; 5 – вывод; 6 – пленка алюминия; 7 – подложка;k– узлы колебаний.

С помощью пуансона вывод прижимается к контактной площадке, прикладываются ультразвуковые колебания перпендикулярно направлению приложения давления с частотой (20 – 60) кГц. Для получения колебаний применяют магнитострикционный (20 кГц) или пьезоэлектрический (40 – 60) кГц генератор колебаний, от которого кинетическая энергия через концентратор передается к месту сварки (рис. 6.10). В результате высокочастотного трения соприкасающиеся поверхности не только разогреваются, но и освобождаются от поверхностных пленок, обнажая свежие активированные поверхности. Соприкосновение обнаженных от разделительных пленок поверхностей приводит к прочному их соединению на атомарном уровне.

Основные параметры ультразвуковой сварки: амплитуда и частота колебаний инструмента, внешнее давление и температура, если используется внешний нагрев. Нагрев до (150 – 200) °C сокращает время и улучшает качество сварки. Время сварки подбирается экспериментально в диапазоне (0,3 – 0,5) с.

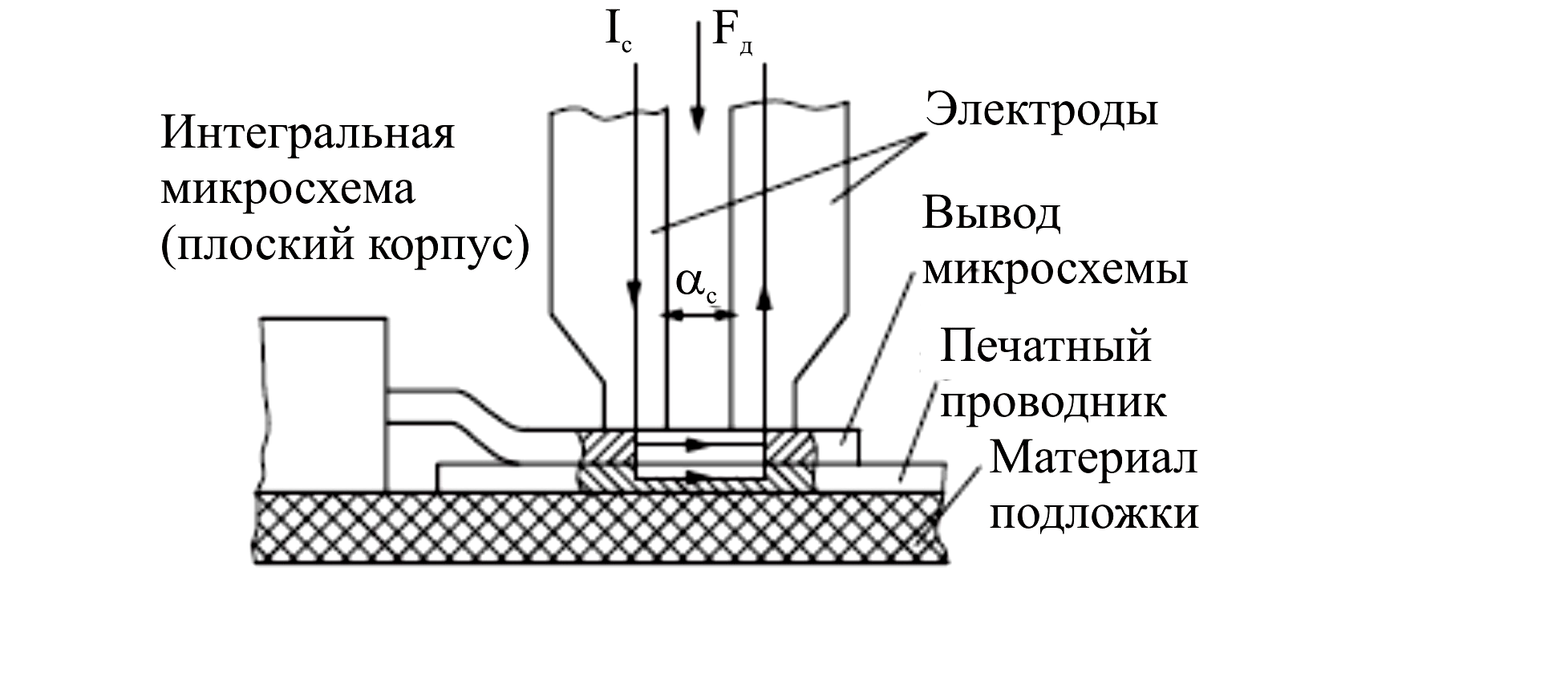

1.6. Микросварка расщепленным электродом

Суть процесса заключается в одностороннем подводе к зоне соединения сварочного тока от двух электродов, имеющих зазор порядка (100 – 300) мкм (рис. 6.11). Для образования настоящего сварного ядра необходимо заставить поток тока протекать через нижний из свариваемых металлов. Это достигается расстановкой электродов на расстоянии в (3 – 5) раз больше толщины свариваемого пакета.

Рис. 6.11. Сварка расщепленным электродом: Ic – сварочный ток; Fд – сила давления электродов; αс – зазор между электродами.

Принцип сварки расщепленным электродом сводится к разогреву свариваемых проводящих деталей протекающим током. Количество выделяющейся тепловой энергии определяется законом Джоуля – Ленца:

Q = I2Rt, (6.1)

где Q – энергия в тепловой форме, I – ток, R = RK + RД + RМ – сопротивление, t – время сварки; RK – контактное сопротивление электродов с деталью; RД – сопротивление току свариваемых деталей; RМ – сопротивление току между свариваемыми деталями.

Для

образования настоящего сварного ядра

необходимо заставить ток протекать

через нижний слой свариваемых деталей.

Это достигается установкой зазора между

электродами ![]() ,

который должен составлять от двух до

пяти суммарных толщин выводов. Вследствие

отталкивающих сил между двумя параллельно

протекающими токами появляется эффект

выдавливания тока в нижний слой. Так

как в серийном производстве переходные

сопротивления RK

и RМ

постоянно колеблются, имеется опасность

при однажды установленном сварочном

токе, что соединение или прогорит, или

энергии не хватит, чтобы реализовать

сварку.

,

который должен составлять от двух до

пяти суммарных толщин выводов. Вследствие

отталкивающих сил между двумя параллельно

протекающими токами появляется эффект

выдавливания тока в нижний слой. Так

как в серийном производстве переходные

сопротивления RK

и RМ

постоянно колеблются, имеется опасность

при однажды установленном сварочном

токе, что соединение или прогорит, или

энергии не хватит, чтобы реализовать

сварку.

Поскольку медные контактные площадки на печатной плате имеют относительно большую проводимость, их нагрев затруднен. Поэтому, если предусматривать именно этот метод монтажной микросварки, приходится никелировать поверхность меди, чтобы увеличить выделение джоулева тепла. Другой прием улучшения условий микросварки – золочение выводов микросхем. Золотое покрытие оплавляется в процессе сварки и действует как твердый припой, т. е. процесс сварки переходит в твердую пайку с золотом в качестве припоя.

В технологии микросварки расщепленным электродом следует учитывать следующие факторы:

при сравнительно малых усилиях сжатия и малых собственных электрических сопротивлениях соединяемых деталей тепло преимущественно выделяется на контактных сопротивлениях между деталями и между электродами и верхней свариваемою деталью;

при жестких режимах сварки (короткие и мощные импульсы тока) на недостаточно чистых свариваемых поверхностях возможны на начальном этапе испарения выплески металла, неустойчивость качества сварки;

режимы сварки существенно зависят от множества факторов: состояние поверхностей, размеры и формы электродов, усилие давления, форма, длительность и своевременность тока нагрева;

при разнородности металлов деталей по термо- ЭДС возможно проявление эффекта Пельтье в смещении сварной зоны в одну из деталей.

При сварке неизбежно выделяются пары органических веществ из диэлектрического основания монтажных подложек (печатных плат), которые конденсируются на сварочных электродах, образуя тонкую диэлектрическую пленку, достаточной толщины, чтобы сделать процесс неустойчивым. Поэтому электроды нужно периодически чистить.

Типичные режимы микросварки расщепленным электродом показаны в табл. 6.1.

Таблица 6.1

Оптимальные режимы сварки расщепленным электродом

|

Соединяемые металлы

|

Темпера- тура,°С

|

Удельное давление, МПа

|

Длительность сварочного импульса, с

|

Деформация вывода, %

| |

|

Диаметр вывода присоединяемого элемента, мкм

|

Пленка

| ||||

|

Au 40 |

Au, Ni, Ag |

400 – 420 |

40 – 70 |

0,2 – 0,5 |

50 – 60

|

|

Al 40 |

Au, Al |

450 – 550 |

15 – 40 |

0,1 – 0,5 |

60 – 70

|

|

Cu 40 – 100 |

Au, Ni, Ag |

520 – 700 |

60 – 100 |

0,2 – 1,0 |

50 – 60

|