- •Введение

- •Общие сведения и указания по выполнению лабораторных работ

- •Лабораторная работа № 1 исследование электрохимического процесса осаждения пленок

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Законы Фарадея

- •1.3. Электрохимическое осаждение меди

- •1.4. Структура покрытий

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 2 фотолитография – основной способ формирования топологической структуры печатных плат

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Воздействие актиничного излучения на вещество

- •1.3. Основные характеристики светочувствительных материалов

- •1.4. Оптические явления в системе фотошаблон – фоторезист – подложка

- •1.5. Основные операции фотолитографического процесса

- •1.5.1. Подготовка поверхности заготовок

- •1.5.2. Нанесение и сушка резиста на подготовленную поверхность

- •1.5.3. Формирование скрытого изображения

- •1.5.4. Проявления скрытого изображения и задубливание фоторезиста

- •1.5.5. Перенос изображения контактной маски на подложку

- •1.5.6. Удаление фоторезиста

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 3 Технологические процессы изготовления односТоронних и двухсторонних печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Создание рисунка проводников пп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 4 Технологические процессы изготовления многослойных печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения. Основные конструкционные характеристики мпп

- •1.2. Создание рисунка проводников мпп

- •1.2.1. Субтрактивная технология получения рисунка слоев мпп

- •1.2.2. Технология формирования проводящего рисунка мпп методом полного аддитивного формирования слоев (пафос)

- •1.2.3. Некоторые технологические особенности получения мпп

- •1.2.4. Некоторые особенности применения фр при создании топологических структур высокой плотности

- •1.3. Получение наружных слоёв мпп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

- •1. Краткие Теоретические сведения

- •Физико – химические основы процессов пайки

- •1.2. Материалы для монтажной пайки

- •1.2.1 Низкотемпературные припои

- •1.2.2. Высокотемпературные припои

- •1.2.3. Припои для бессвинцовой пайки

- •1.2.4. Флюсы для монтажной пайки

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 6 Монтажная микросварка

- •1. Краткие теоретические сведения

- •1.1. Классификация видов сварок

- •1.2. Микросварка в производстве изделий электроники

- •1.3. Механизм образования сварного шва

- •1.4. Термокомпрессионная микросварка

- •1.5. Ультразвуковая сварка

- •1.6. Микросварка расщепленным электродом

- •1.7. Точечная электродуговая сварка

- •1.8. Сварка микропламенем

- •1.9. Лучевая микросварка

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 7 технологический процесс сборки и монтажа печатного узла

- •1. Краткие теоретические сведения

- •1.1. Основные этапы техпроцесса сборки и монтажа

- •1.2. Разработка маршрутного техпроцесса

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 8 Технологический процесс сборки и монтажа поверхностно - монтируемых компонентов (пмк)

- •1. Краткие теоретические сведения

- •1.1. Преимущества тмп

- •1.2 Компоненты поверхностного монтажа

- •1.3. Типы пм

- •1.4. Основные операции технологии пм

- •1.4.1.Трафаретная печать припойной пастой

- •1.4.2. Монтаж компонентов

- •1.4.3. Пайка компонентов

- •1.4.4. Очистка (отмывка флюса)

- •1.4.5. Контрольные операции

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 9 технология монтажа объемных узлов

- •1. Краткие теоретические сведения

- •1.1.Технология жгутового монтажа

- •1.2. Технология монтажа с использованием ленточных проводов

- •1.2.1. Размещение ленточных проводов

- •1.2.2. Способы прокладки ленточных проводов

- •1.2.3. Способы закрепления ленточных проводов

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 10

- •1.1.2. Методы бескорпусной герметизации.

- •1.1.3. Методы корпусной герметизации

- •1.2. Влагозащита печатных узлов

- •1.2.1. Требования к вп

- •1.2.2. Основные влагозащитные полимерные покрытия

- •1.2.3. Методы нанесения вп

- •1.3. Механизмы отказов пу при повышенной влажности

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Заключение

- •Термины и определения

- •Оглавление

1.3. Механизм образования сварного шва

Микросварку производят либо в жидкой фазе (сварка плавлением), либо в твердой фазе (сварка давлением и термокомпрессией). Возможность образования при плавлении хрупких интерметаллических соединений и ухудшение за счет этого адгезии тонких металлических пленок к подложке ограничивает применение микросварок с использованием нагрева до расплавления.

Ввиду малых толщин соединяемых элементов, сварка в основном выполняется без образования расплава или в режиме квазисплавления. Применение микросварок без плавления обусловлено также большей возможностью управления параметрами процесса, его механизации и автоматизации, высоким качеством соединения. При микросварке давлением формы и размеры сварной точки ограничены отпечатком рабочей части инструмента.

Все методы монтажной микросварки отличаются лишь способами генерации и введения тепловой энергии в зону соединения:

при термокомпрессионной сварке тепло поступает от нагретого инструмента (кондуктивная теплопередача);

при контактной сварке – от тока нагрузки непосредственно в свариваемых элементах;

при ультразвуковой – от трения на границе соединяемых поверхностей;

при газовой сварке – от пламени;

при лучевой – от поглощения энергии светового луча.

Отсутствие зоны плавления при выполнении монтажной микросварки компенсируется обязательным присутствием процесса пластической деформации зоны соединения. Для этого процесс микросварки организуется так, чтобы нагрев сопровождался приложением давления.

Сварка в твердой фазе (сварка квазисплавлением) протекает в три стадии:

физический контакт поверхностей;

активация поверхностей за счет пластической деформации и нагрева;

объемное взаимодействие.

На первой стадии (50 мс) вместе с образованием физического контакта начинается выделение тепла, при этом с поверхности частично удаляются (расползаются) окисные пленки. Свариваемые поверхности сближаются на расстояние атомного взаимодействия.

На второй стадии (100 мс) температура достигает максимума, увеличивается деформация, происходит активация всей поверхности соединения, точки схватывания развиваются в пятна сварки.

Третья стадия (250 мс) – уплотнение зоны соединения, образование прочных химических связей, заканчивается слияние отдельных пятен взаимодействия и релаксация напряжений упругопластической деформации сварного шва.

1.4. Термокомпрессионная микросварка

Термокомпрессионная микросварка – сварка давлением, при которой нагрев соединяемых поверхностей осуществляется до перехода их в пластическое состояние с одновременным приложением давления. В результате воздействия двух факторов – тепла и давления возникает пластическое течение материалов, что позволяет им сблизится на расстояние межатомного взаимодействия.

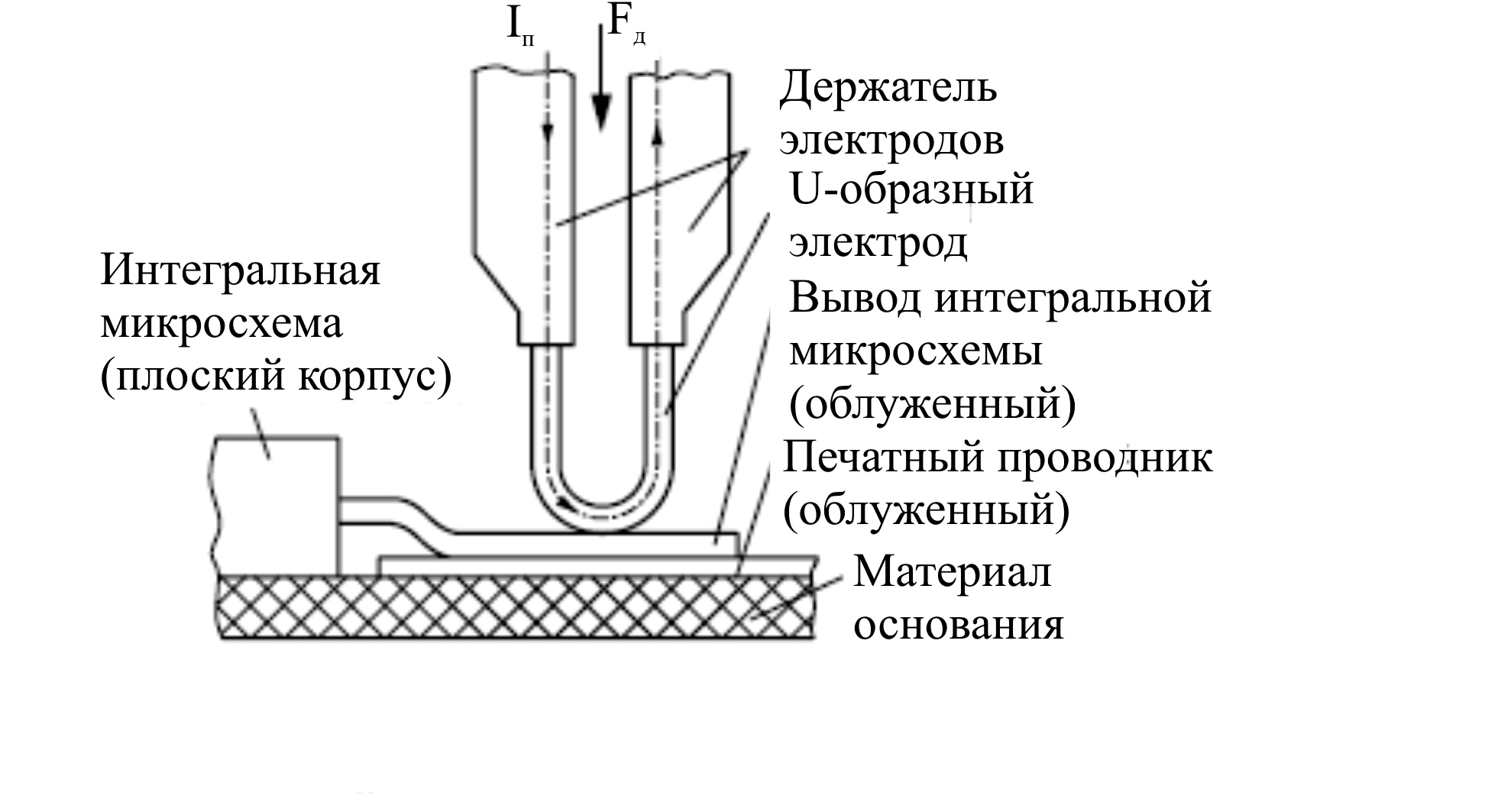

Получению прочного соединения способствует также взаимная диффузия материалов и образования твердых растворов в тонкой приграничной области. Тепловая энергия при этой сварке поступает в зону соединения путем теплопередачи от поверхности инструмента, нагреваемого импульсом тока (рис. 6.1).

Рис. 6.1. Схема термокомпрессионной микросварки выводов микросхем к контактным площадкам монтажной подложки: Iп – ток подогрева инструмента; Fд – усилие давления электрода на сварку

Термокомпрессия обеспечивает сварку плоских проводников из мягких материалов с высокой электропроводностью (например, из меди) с тонкими металлическими покрытиями на жестких диэлектрических подложках (например, на керамике, ситалле).

Применение термокомпрессионной микросварки ограничено приемлемыми сочетаниями свариваемых материалов, например, весьма трудно сваривать ковар, никелевые и железные сплавы. Поверхности соединяемых элементов требуют очистки и активации путем обезжиривания, травления, зачистки с последующей защитой от окисления.

Термокомпрессионная микросварка классифицируется по трем признакам:

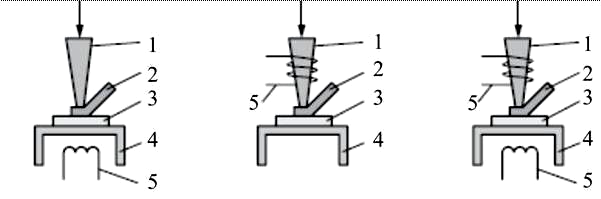

по способу нагрева (рис. 6.2);

а б в

Рис. 6.2. Разновидности термокомпрессии в зависимости от способа нагрева: а – нагрев только рабочего столика, б – нагрев только рабочего инструмента, в – одновременный нагрев рабочего столика и инструмента; 1 – рабочий инструмент; 2 – присоединяемый вывод; 3 – монтажная подложка; 4 – рабочий столик; 5 – нагреватель

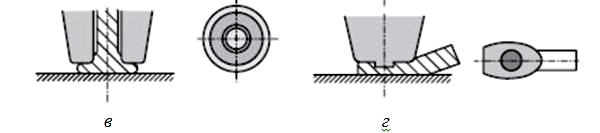

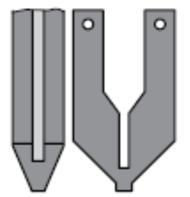

по форме сварного соединения (рис. 6.3);

а б

Рис. 6.3. Основные виды термокомпрессионных соединений: а – соединение в виде плоской сварной точки (термокомпрессия клином); б – соединение с ребром жесткости (термокомпрессия инструментом с канавкой); в – соединение встык (термокомпрессия капилляром с деформацией шарика); г – соединение типа «рабочий глаз» (термокомпрессия инструментом с выступом); 1 – инструмент; 2 – проволока; 3 – подложка

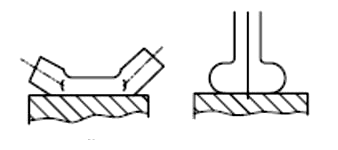

по видам соединений (рис. 6.4):

а б

Рис. 6.4. Сварные соединения: а – внахлест; б – встык с образованием шарика

На рис. 6.5 показана микрофотография формообразования сварки встык с образованием шарика.

Рис. 6.5. Сварное соединение встык

Для воспроизводимости температуры инструмента при выполнении большого числа сварок, следующих одна за другой, необходимо, чтобы инструмент успевал остывать к моменту выполнения следующей сварки, иначе накапливаемое в инструменте тепло от предыдущих сварок будет приводить к его постепенному перегреву и нарушению режима сварок. Для получения малой постоянной времени необходимо, чтобы теплоемкость инструмента была ограничена его объемом порядка (0,1 – 0,5) мм3 и на несколько порядков меньше остальных теплоотводящих частей держателя инструмента. Инструмент должен быть сделан из материала, который не приваривался бы к свариваемым поверхностям: молибдена, вольфрама, твердого сплава типа ВК-15 и т. п.

Метод термокомпрессии требует тщательного контроля режимов сварки: давления, температуры, времени сварки – и поэтому может быть выполнен только в автоматическом режиме.

При наложении на инструмент ультразвуковых тангенциальных колебаний (рис. 6.6) усиливается эффект роста площади контакта и разрушения (размывания) окисных пленок. Для этого используют, например, ультразвуковой генератор мощностью 100 Вт, частотой 20 кГц, создающий амплитуду колебаний инструмента порядка 10 мкм. Механические колебания в зоне сварки приводят к увеличению количества пятен сращивания, разрастанию их в узлы схватывания и выталкиванию окисных пленок из зоны сварного шва.

Рис. 6.6. Схема термокомпрессионной сварки с наложением ультразвуковых колебаний: 1 – магнитострикционный преобразователь; 2 – концентратор ультразвуковых колебаний; 3 – электрод; 4 – пуансон

Сварка термокомпрессией наиболее распространена в микроэлектронике для соединения выводов кристалла с выводами корпуса микросхем. В этом случае для присоединения к кристаллу используется шариковый вывод, а присоединение проволочки к торцу вывода осуществляется внахлест или так называемым методом термокомпрессии клином.

Для того, чтобы микросварное соединение оставалось устойчивым после снятия внешней силы, необходимы мягкие пластичные материалы, так как у упругих материалов возникают разрушения под действием внутренних напряжений. Поэтому для контактирования с кристаллом применяют тонкую золотую проволочку диаметром порядка 25 мкм или алюминиевую диаметром порядка 100 мкм. Недостатком использования золотой проволоки является его высокая стоимость и невысокое сопротивление разрыву – 120 Н/мм2, а также приверженность к образованию с алюминиевыми покрытиями кристаллов микросхем хрупких и пористых соединений типа AlхAuy. Использование выводов из чистого алюминия также ограничено их невысокой прочностью ~ 75 Н/мм2. Это вынуждает увеличивать диаметр проволоки до 100 мкм и влечет за собой увеличение размеров контактных площадок. Лучшие характеристики демонстрируют алюмо – кремниевые и алюмо – магниевые сплавы, прочность которых составляет ~ 450 Н/мм2. Проволоки для микросварок из этих сплавов выпускают диаметром (27 – 50) мкм. Элементы, подлежащие микросварке, должны пройти определенные стадии подготовки: очистку поверхностностей, а золотую проволоку необходимо подвергнуть отжигу.

Температура процесса (150 – 350) °C, длительность импульса нагрева (0,2 – 0,5) с. Давление передается соединяемым деталям электродом, радиус которого приблизительно соответствует диаметру проволочки. Материал электродов выбирается исходя из необходимости обеспечения низкой теплопроводности, высокой прочности при температурах до 500 °C, отсутствием схватывания со свариваемыми деталями и способом нагрева. К таким материалам можно отнести вольфрам, молибден, твердые сплавы типа ВК-6М, ВК-15, синтетический корунд. При длительной работе поверхность металлических электродов окисляется и загрязняется выделяющимися продуктами нагрева.

Типичная форма электрода показана на рис. 6.7.

Рис. 6.7. Примерная форма инструмента, нагреваемого проходящим током

В потоке защитного газа исключается образование загрязняющих окисных пленок.

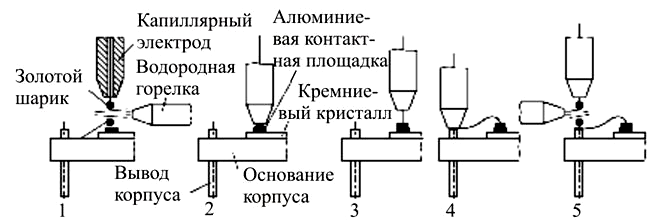

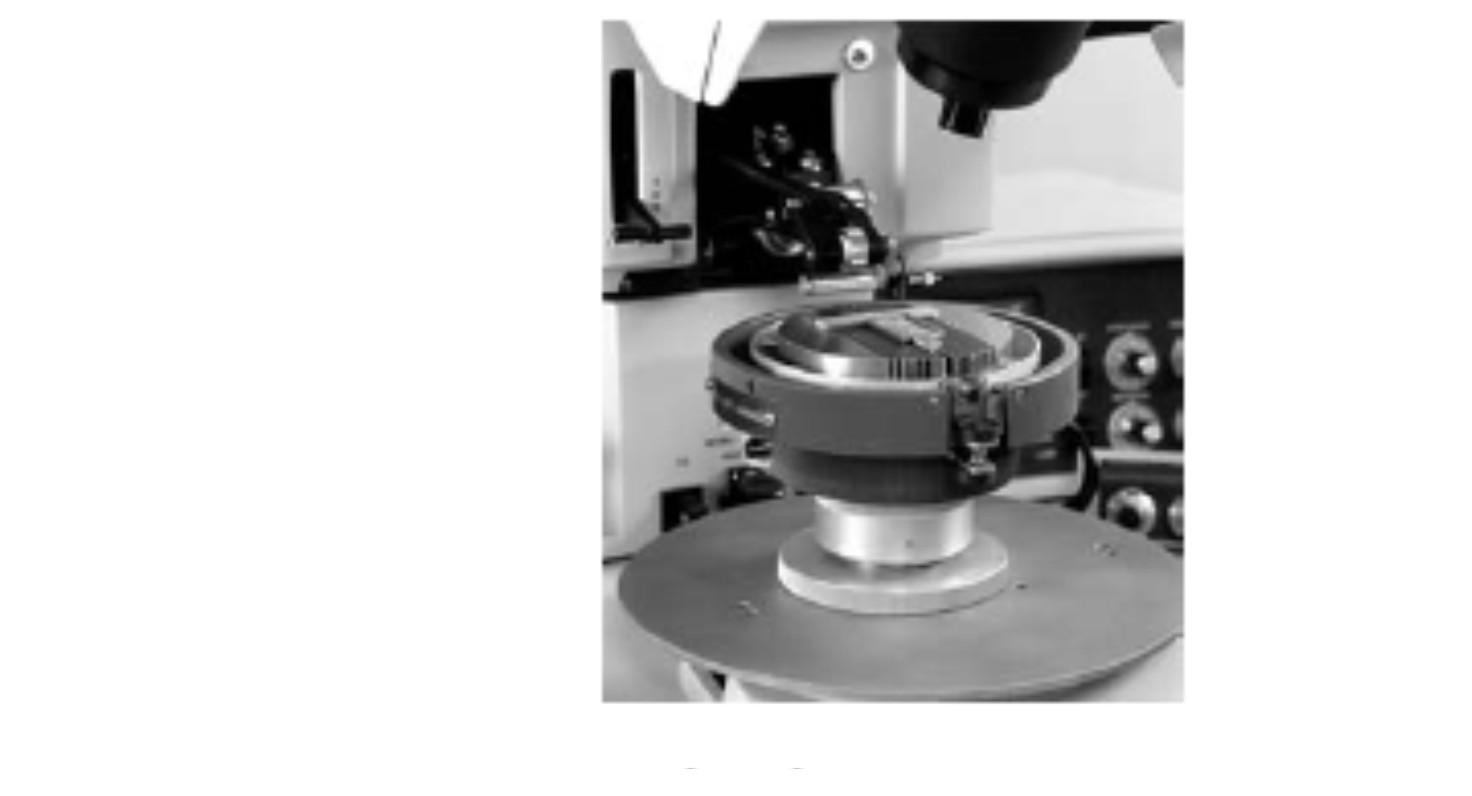

Последовательность операций соединения контактных площадок на кристалле микросхем с внешними выводами корпуса или монтажной подложки показана на рис. 6.8, а установка микросварки на рис. 6.9.

Рис. 6.8. Схема процесса микросварки: 1 – оплавление золотой проволочки с образованием шарика; 2 – присоединение проволочки к контактной площадке кристалла; 3 – подъем капиллярного электрода; 4 – присоединение проволочки к внешнему выводу корпуса; 5 – подъем электрода и оплавление проволочки

Рис. 6.9. Установка для микросварки