- •Введение

- •Общие сведения и указания по выполнению лабораторных работ

- •Лабораторная работа № 1 исследование электрохимического процесса осаждения пленок

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Законы Фарадея

- •1.3. Электрохимическое осаждение меди

- •1.4. Структура покрытий

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 2 фотолитография – основной способ формирования топологической структуры печатных плат

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Воздействие актиничного излучения на вещество

- •1.3. Основные характеристики светочувствительных материалов

- •1.4. Оптические явления в системе фотошаблон – фоторезист – подложка

- •1.5. Основные операции фотолитографического процесса

- •1.5.1. Подготовка поверхности заготовок

- •1.5.2. Нанесение и сушка резиста на подготовленную поверхность

- •1.5.3. Формирование скрытого изображения

- •1.5.4. Проявления скрытого изображения и задубливание фоторезиста

- •1.5.5. Перенос изображения контактной маски на подложку

- •1.5.6. Удаление фоторезиста

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 3 Технологические процессы изготовления односТоронних и двухсторонних печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Создание рисунка проводников пп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 4 Технологические процессы изготовления многослойных печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения. Основные конструкционные характеристики мпп

- •1.2. Создание рисунка проводников мпп

- •1.2.1. Субтрактивная технология получения рисунка слоев мпп

- •1.2.2. Технология формирования проводящего рисунка мпп методом полного аддитивного формирования слоев (пафос)

- •1.2.3. Некоторые технологические особенности получения мпп

- •1.2.4. Некоторые особенности применения фр при создании топологических структур высокой плотности

- •1.3. Получение наружных слоёв мпп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

- •1. Краткие Теоретические сведения

- •Физико – химические основы процессов пайки

- •1.2. Материалы для монтажной пайки

- •1.2.1 Низкотемпературные припои

- •1.2.2. Высокотемпературные припои

- •1.2.3. Припои для бессвинцовой пайки

- •1.2.4. Флюсы для монтажной пайки

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 6 Монтажная микросварка

- •1. Краткие теоретические сведения

- •1.1. Классификация видов сварок

- •1.2. Микросварка в производстве изделий электроники

- •1.3. Механизм образования сварного шва

- •1.4. Термокомпрессионная микросварка

- •1.5. Ультразвуковая сварка

- •1.6. Микросварка расщепленным электродом

- •1.7. Точечная электродуговая сварка

- •1.8. Сварка микропламенем

- •1.9. Лучевая микросварка

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 7 технологический процесс сборки и монтажа печатного узла

- •1. Краткие теоретические сведения

- •1.1. Основные этапы техпроцесса сборки и монтажа

- •1.2. Разработка маршрутного техпроцесса

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 8 Технологический процесс сборки и монтажа поверхностно - монтируемых компонентов (пмк)

- •1. Краткие теоретические сведения

- •1.1. Преимущества тмп

- •1.2 Компоненты поверхностного монтажа

- •1.3. Типы пм

- •1.4. Основные операции технологии пм

- •1.4.1.Трафаретная печать припойной пастой

- •1.4.2. Монтаж компонентов

- •1.4.3. Пайка компонентов

- •1.4.4. Очистка (отмывка флюса)

- •1.4.5. Контрольные операции

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 9 технология монтажа объемных узлов

- •1. Краткие теоретические сведения

- •1.1.Технология жгутового монтажа

- •1.2. Технология монтажа с использованием ленточных проводов

- •1.2.1. Размещение ленточных проводов

- •1.2.2. Способы прокладки ленточных проводов

- •1.2.3. Способы закрепления ленточных проводов

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 10

- •1.1.2. Методы бескорпусной герметизации.

- •1.1.3. Методы корпусной герметизации

- •1.2. Влагозащита печатных узлов

- •1.2.1. Требования к вп

- •1.2.2. Основные влагозащитные полимерные покрытия

- •1.2.3. Методы нанесения вп

- •1.3. Механизмы отказов пу при повышенной влажности

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Заключение

- •Термины и определения

- •Оглавление

2. Экспериментальная часть

2.1. Оборудование и материалы

Образцы для пайки;

образец №1 – напыленная медь, толщиной около 10 мкм;

образец №2 – электрохимически осажденное серебро, толщиной около 3мкм;

образец №3 – алюминиевая подложка;

Таблетки припоя – ПОС 63; Сплав РОЗЕ; ПОИН.

Набор флюсов.

Спирто – бензиновая смесь.

Паяльная станция.

Микроскоп МБС-10, штангенциркуль, латунный диск для разогрева припоя.

2.2. Порядок выполнения работы

1. Подготовить образцы для пайки:

удалить жировые и масляные загрязнения с помощью раствора спирта с бензином;

обдуть воздухом до полного высыхания.

2. В соответствии с рекомендациями выбрать марку припоя и температурный диапазон.

3. Измерить диаметры таблеток припоя.

4. Определить растекаемость припоев на поверхности образцов по методике приведенной ниже, рассчитать коэффициент растекания, измерив диаметр таблетки припоя после пайки.

Количественно

растекаемость припоев по поверхности

металлов можно оценить коэффициентом

![]() ,

равным отношению площади

,

равным отношению площади![]() припоя до пайки к площади

припоя до пайки к площади![]() ,

занятой припоем после пайки (

,

занятой припоем после пайки (![]() ).

Чем меньше значение

).

Чем меньше значение![]() ,

тем лучше растекается припой по заданному

металлу.

,

тем лучше растекается припой по заданному

металлу.

Определение растекаемости припоев производится следующим образом:

на

середину диска из меди или фольгированного

диэлектрика укладывается таблетка

припоя диаметром 8 мм и толщиной 0,3 мм,

смоченная флюсом

ЛТИ-120.

Затем диск из меди или фольгированного

диэлектрика помещается на поверхность

(зеркало) расплавленного сплава РОЗЕ,

нагретого до температуры, заданной

условиями пайки. Таблетка припоя в

строго горизонтальном

положении нагревается до расплавления,

а затем охлаждается. На охлажденном

образце замеряется площадь, занятая

припоем после пайки (рис. 5.4.), и по

указанной ранее формуле определяется

значение

![]() .

.

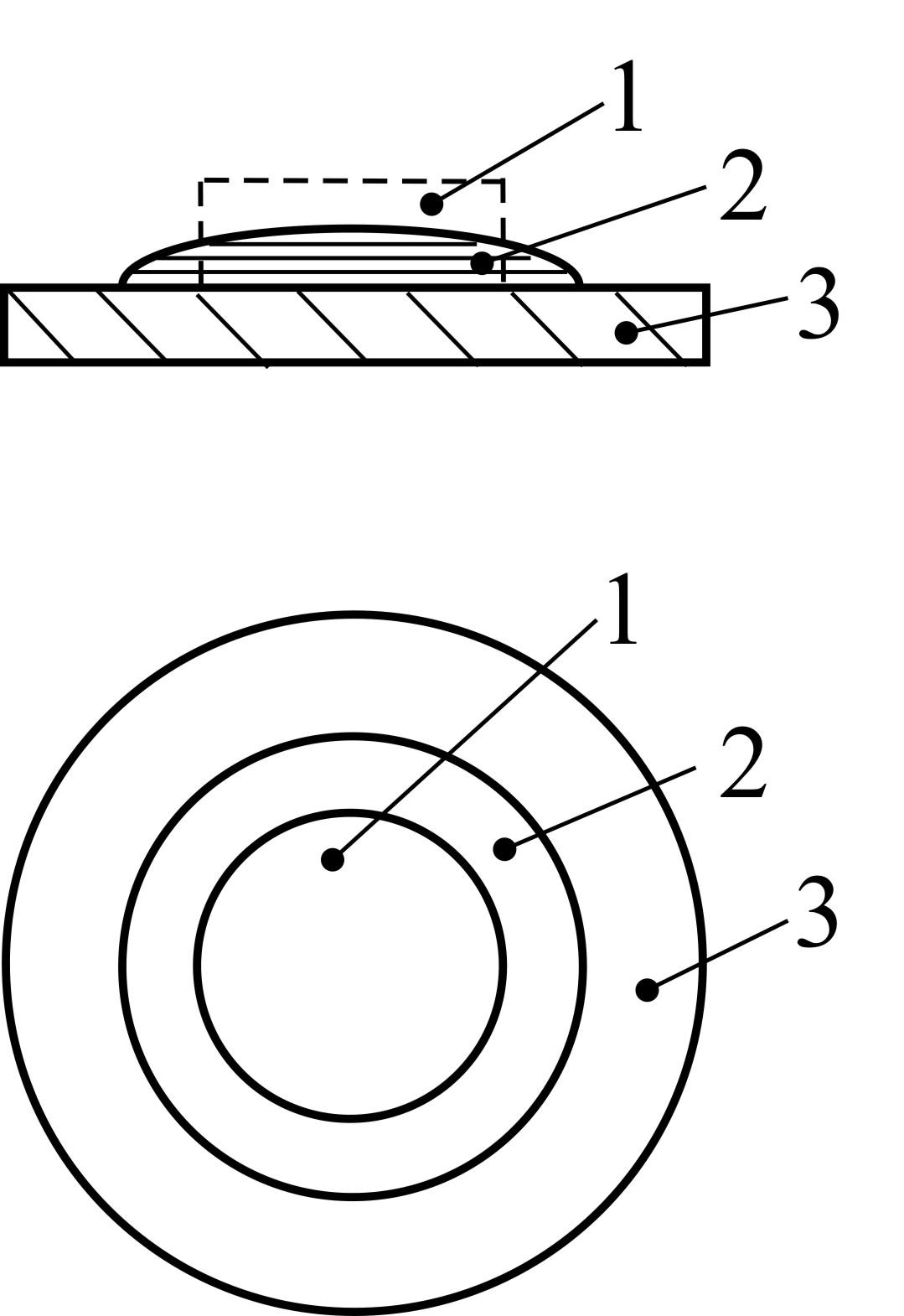

Рис. 5.4. К определению растекаемости припоя по поверхности паяемого металла: 1 – таблетка припоя до расплавления; 2 – жидкая капля припоя; 3 – основание

Время пребывания образца на плаву зеркала расплава определяется суммой времен пайки (3 с) и временем прогрева верхней поверхности образца до температуры зеркала расплава - (металлического – (2 – 3) с; фольгированного диэлектрика толщиной 1 мм– (5 – 6) с, толщиной (1,5 –2 ,0) мм – (8 – 10) с).

Если kр ≤ 0,9, выбор режимов пайки, флюса и припоя сделан правильно.

Если kр ≥ 0,9, пайка будет затруднена.

Правильность

выбора условий пайки для данного металла

или металлопокрытия оценивается

не только по растекаемости припоя, но

и по величине краевого угла смачивания

![]() .

.

Определение

краевого угла смачивания производят

на таких же образцах, изготовленных

из исследуемого материала. Но вместо

припоя используют проволоку диаметром

(0,5 – 0,8) мм длиной

(15 – 20) мм, предварительно

облуженную испытуемым припоем.

Отрихтованный кусок проволоки укладывают

на плоский образец и проделывают те же

процедуры, что и при определении kр.

После формирования паяного шва образец

снимают с зеркала расплава, остужают и

делают срез образца перпендикулярно

оси проволоки. Шлифуют срез и на

инструментальном микроскопе измеряют

краевой угол смачивания. Если угол

смачивания ![]() < 30°

режимы пайки, припой и флюс выбраны

правильно. Если

< 30°

режимы пайки, припой и флюс выбраны

правильно. Если ![]() >

30°, пайка будет затруднена.

>

30°, пайка будет затруднена.

5. Распаять медную проволоку на образцы, теми же припоями и определить механическую прочность соединений по усилию разрушения на разрыв.

6. Соотнести результаты с полученными коэффициентами растекаемости.

7. Замерить номиналы резисторов на образцах, со сформированным рисунком, зафиксировать результаты.

8. Распаять на контактные площадки перемычки и снова замерить сопротивление резисторов. Рассчитать значение переходного сопротивления.

9. По результатам работы оформить отчет.

При выполнении пайки следует соблюдать главные условия безопасной работы: хорошую вентиляцию участка защиту, от ожогов, умение обращаться с флюсами и припоями.