- •Введение

- •Общие сведения и указания по выполнению лабораторных работ

- •Лабораторная работа № 1 исследование электрохимического процесса осаждения пленок

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Законы Фарадея

- •1.3. Электрохимическое осаждение меди

- •1.4. Структура покрытий

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 2 фотолитография – основной способ формирования топологической структуры печатных плат

- •1. Краткие теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Воздействие актиничного излучения на вещество

- •1.3. Основные характеристики светочувствительных материалов

- •1.4. Оптические явления в системе фотошаблон – фоторезист – подложка

- •1.5. Основные операции фотолитографического процесса

- •1.5.1. Подготовка поверхности заготовок

- •1.5.2. Нанесение и сушка резиста на подготовленную поверхность

- •1.5.3. Формирование скрытого изображения

- •1.5.4. Проявления скрытого изображения и задубливание фоторезиста

- •1.5.5. Перенос изображения контактной маски на подложку

- •1.5.6. Удаление фоторезиста

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 3 Технологические процессы изготовления односТоронних и двухсторонних печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения

- •1.2. Создание рисунка проводников пп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 4 Технологические процессы изготовления многослойных печатных плат

- •1. Краткие Теоретические сведения

- •1.1. Основные понятия и определения. Основные конструкционные характеристики мпп

- •1.2. Создание рисунка проводников мпп

- •1.2.1. Субтрактивная технология получения рисунка слоев мпп

- •1.2.2. Технология формирования проводящего рисунка мпп методом полного аддитивного формирования слоев (пафос)

- •1.2.3. Некоторые технологические особенности получения мпп

- •1.2.4. Некоторые особенности применения фр при создании топологических структур высокой плотности

- •1.3. Получение наружных слоёв мпп

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 5 изучение свойств ПриПоев и флюсов

- •1. Краткие Теоретические сведения

- •Физико – химические основы процессов пайки

- •1.2. Материалы для монтажной пайки

- •1.2.1 Низкотемпературные припои

- •1.2.2. Высокотемпературные припои

- •1.2.3. Припои для бессвинцовой пайки

- •1.2.4. Флюсы для монтажной пайки

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 6 Монтажная микросварка

- •1. Краткие теоретические сведения

- •1.1. Классификация видов сварок

- •1.2. Микросварка в производстве изделий электроники

- •1.3. Механизм образования сварного шва

- •1.4. Термокомпрессионная микросварка

- •1.5. Ультразвуковая сварка

- •1.6. Микросварка расщепленным электродом

- •1.7. Точечная электродуговая сварка

- •1.8. Сварка микропламенем

- •1.9. Лучевая микросварка

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 7 технологический процесс сборки и монтажа печатного узла

- •1. Краткие теоретические сведения

- •1.1. Основные этапы техпроцесса сборки и монтажа

- •1.2. Разработка маршрутного техпроцесса

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 8 Технологический процесс сборки и монтажа поверхностно - монтируемых компонентов (пмк)

- •1. Краткие теоретические сведения

- •1.1. Преимущества тмп

- •1.2 Компоненты поверхностного монтажа

- •1.3. Типы пм

- •1.4. Основные операции технологии пм

- •1.4.1.Трафаретная печать припойной пастой

- •1.4.2. Монтаж компонентов

- •1.4.3. Пайка компонентов

- •1.4.4. Очистка (отмывка флюса)

- •1.4.5. Контрольные операции

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 9 технология монтажа объемных узлов

- •1. Краткие теоретические сведения

- •1.1.Технология жгутового монтажа

- •1.2. Технология монтажа с использованием ленточных проводов

- •1.2.1. Размещение ленточных проводов

- •1.2.2. Способы прокладки ленточных проводов

- •1.2.3. Способы закрепления ленточных проводов

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Лабораторная работа № 10

- •1.1.2. Методы бескорпусной герметизации.

- •1.1.3. Методы корпусной герметизации

- •1.2. Влагозащита печатных узлов

- •1.2.1. Требования к вп

- •1.2.2. Основные влагозащитные полимерные покрытия

- •1.2.3. Методы нанесения вп

- •1.3. Механизмы отказов пу при повышенной влажности

- •2. Экспериментальная часть

- •2.1. Оборудование и материалы

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •Контрольные вопросы

- •Список литературы

- •Заключение

- •Термины и определения

- •Оглавление

1.3. Типы пм

Для обозначений типов конструкций ПМ и способов установки элементов используется цифро-буквенная класссификация. Первые цифры обозначают вид монтажа: 1– односторонний монтаж, 2 – двусторонний монтаж. Способ установки компонентов обозначается: А – монтаж выводов компонентов производится в отверстия печатных плат (подробно этот вид монтажа рассмотрен в лабораторной работе № 7); В – чисто поверхностный монтаж; С – комбинированный монтаж, включающий А и В типы. Последняя цифра означает степень сложности компонентов: 1 – простые компоненты; 2 – компоненты средней сложности; 3 – компоненты повышенной сложности.

Рассмотрим подробнее наиболее применяемые варианты.

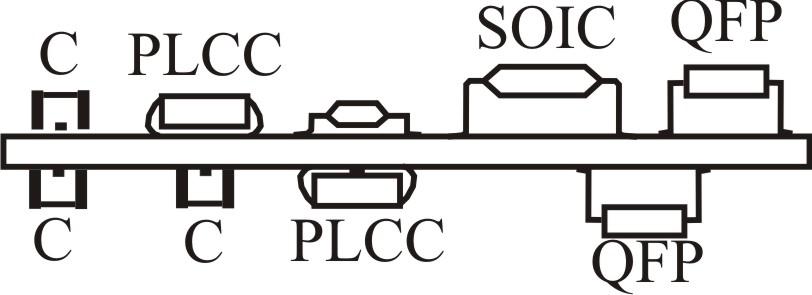

Односторонний поверхностный монтаж (1В1, 2, 3).

При одностороннем монтаже (рис. 8.2) на диэлектрическое основание платы наносят припойную пасту. Количество припоя, наносимое на плату, должно обеспечивать требуемые электрофизические характеристики коммутируемых элементов, что требует соответствующего контроля. После позиционирования и фиксации компонентов выполняют операцию пайки путем оплавления дозированного припоя. В завершении технологического цикла производится контроль паяных соединений, а также функциональный и внутрисхемный контроль. На рис. 8.2 изображены поверхностно-монтируемые компоненты различных видов: относительно сложно монтируемые компоненты в корпусах PLCC и SOIC и легко монтируемые чип-компоненты.

Рис. 8.2. Односторонний монтаж 1В компонентов различной сложности (1, 2 и 3)

Двухсторонний монтаж (2В1, 2, 3).

Для двустороннего поверхностного монтажа (рис. 8.3) возможны различные варианты реализации.

Рис. 8.3. Поверхностный монтаж 2В компонентов различной сложности (1, 2 и 3)

Один из них предполагает начало технологического процесса с операции нанесения паяльной пасты на нижнюю сторону платы. Затем в местах установки компонентов наносят расчетную дозу клея и производят установку компонентов. После этого в печи клей полимеризуется и происходит оплавление паяльной пасты. Плата переворачивается, наносится паяльная паста и устанавливаются компоненты на верхнюю сторону, после чего верхняя сторона оплавляется. В этом случае для пайки компонентов используются печи с односторонним нагревом.

При другом варианте реализации двустороннего поверхностного монтажа используются печи с двусторонним нагревом.

Нанесение клея на плату выполняют с целью предотвращения отделения компонентов от платы при ее переворачивании. Существует два способа решения этой технологической задачи.

Первый – использование адгезива аналогично варианту с пайкой волной припоя.

Второй – использование разнотемпературных припойных паст (например, паст содержащих припой с температурой плавления 189 °С ( ПОС-61) и 150 °С на основе висмута.

При использовании разнотемпературных припойных паст монтаж производят в два этапа. Сначала монтируется одна сторона на высокотемпературную пасту, потом другая на низкотемпературную при соответственно более низком режиме ИК печи.

Первый способ технологически более прост, но может вызывать затруднения при демонтаже компонентов например, при ремонте.

Второй способ требует удлинённого и усложненного технологического цикла, а также либо две ИК печи, либо постоянной переналадки одной печи, что неудобно, особенно при массовом производстве.

Для этого конструктивного типа возможно использование волны припоя, однако требуется специальная волна, очень тонкая настройка технологических режимов и введение специальных элементов рисунка на платах.

Компоненты ПМ средней сложности, расположенные на нижней стороне, требуют обязательной приклейки. Когда на обеих сторонах платы находятся компоненты повышенной сложности (QFP, TAB), то необходимо либо использование специальной припойной пасты «fine-pitch», либо введение дополнительной операции – импульсной групповой пайки выводов.

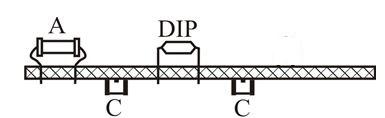

Смешанно-разнесенный монтаж 2С1, 2, 3.

При смешанно-разнесенном монтаже компоненты, устанавливаемые в отверстия, располагаются на верхней стороне платы, а компоненты для поверхностного монтажа – на нижней. В этом случае обязательной является операция пайки двойной волной припоя. Смешанно-разнесенный монтаж компонентов показан на рис. 8.4.

Это наиболее распространённый вариант позволяющий реализовать узлы с любым соотношением компонентов, монтируемых на поверхность и в отверстия. Используется в большинстве бытовых персональных компьютерах. Рассчитан на использование пайки волной припоя, очень дёшев и производителен, но имеет ограничения по используемым компонентам ПМ (возможно использование только chip-компонентов).

Рис. 8.4. Смешанно-разнесенный монтаж 2С1, 2, 3

Реализация такого вида монтажа предполагает следующую последовательность операций:

на обратную сторону платы наносится дозатором клей, на который устанавливаются компоненты, клей полимеризуется в печи, после чего производится установка компонентов в отверстия с лицевой стороны и затем пайка двойной волной припоя одновременно обеих сторон, промывка модуля и выполняются операции контроля.

Возможен альтернативный вариант, при котором сборку начинают с установки компонентов в отверстия платы, после чего размещают поверхностно-монтируемые компоненты. Он применяется тогда, когда формовка и вырубка выводов обычных компонентов осуществляется при помощи специальных приспособлений, иначе компоненты, монтируемые на поверхность, будут затруднять обрезку выводов, проходящих через отверстия платы. Компоненты для поверхностного монтажа при повышенной плотности их размещения целесообразно монтировать в первую очередь, что требует минимального количества переворотов платы в процессе изготовления изделия.

При данном варианте должны выполняться следующие условия:

ПМ компоненты монтируются на нижней стороне ПП;

обязательна приклейка компонентов ПМ;

используются только простые ПМК (CHIP, MELF, SOT).

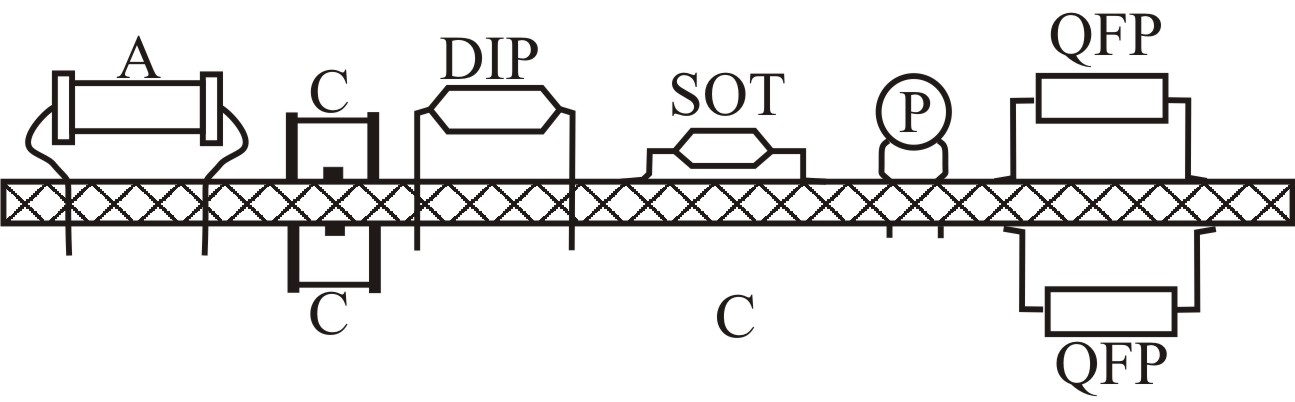

Смешанный монтаж.

Примером смешанного монтажа является установка на верхней стороне платы как компонентов для поверхностного монтажа, так и компонентов монтируемых в отверстия, а на нижней стороне – только компонентов для поверхностного монтажа. Это самая сложная разновидность монтажа (рис. 8.5).

Рис. 8.5. Смешанный монтаж 2С1, 2, 3

Возможны различные варианты реализации данного типа ПМ:

При одном из них сначала на нижнюю сторону печатной платы методом дозирования наносят клей, а на нанесенный клей устанавливают компоненты. После проведения контроля установки компонентов проводят отвердение клея в печи. На верхнюю сторону платы наносится паяльная паста, а на нее затем устанавливаются компоненты. После установки компонентов на верхнюю сторону платы производится их групповая пайка методом оплавления припойной пасты. После этой операции технологический цикл, связанный с установкой поверхностно монтируемых компонентов, считается завершенным.

Далее, после ручной установки компонентов в отверстия платы производится совместная пайка двойной волной припоя всех компонентов, ранее удерживавшихся на нижней стороне платы при помощи отвержденного адгезива и уже установленных выводных компонентов.

В конце технологического цикла выполняют операции визуальной инспекции пайки и контроля.

Нанесение паяльной пасты возможно как методом трафаретной печати, так и методом дозирования. В последнем случае операции нанесения клея и паяльной пасты можно проводить на одном оборудовании, что сокращает затраты. Однако нанесение паяльных паст методом дозирования, непригодно при промышленном производстве из-за низкой скорости и стабильности процесса, по сравнению с трафаретной печатью и оправдано только в условиях отсутствия трафарета на изделие или нецелесообразности его изготовления. Такая ситуация может сложиться, например, при опытном производстве большой номенклатуры электронных модулей, когда из-за большого числа обрабатываемых конструктивов и малых серий затраты на изготовление трафаретов значительны.

При другом варианте реализации смешанного монтажа предполагается иная последовательность выполнения операций. Первым этапом является нанесение припойной пасты через трафарет, установка на верхней стороне платы сложных компонентов для поверхностного монтажа (SO, PLCC, BGA) и пайка расплавлением дозированного припоя. Затем, после установки компонентов в отверстия платы (с соответствующей обрезкой и фиксацией выводов), плата переворачивается, на нее наносится адгезив и устанавливаются компоненты простых форм для поверхностного монтажа (чип-компоненты, компоненты в корпусе SOT). Они и выводы компонентов, установленных в отверстия, одновременно пропаиваются двойной волной припоя. Возможно также использование в составе одной линии оборудования, обеспечивающего эффективную пайку компонентов (с верхней стороны платы) расплавлением дозированного припоя и пайку (с нижней стороны платы) волной припоя.

Необходимо отметить, что в технологическом процессе, реализующем смешанный монтаж, возрастает количество контрольных операций из-за сложности сборки при наличии компонентов на обеих сторонах платы. Неизбежно возрастают также количество паяных соединений и трудность обеспечения их качества.

Третий вариант смешанного монтажа заключается в установке компонентов ПМК на обе стороны ПП и пайка оплавлением дозированного припоя. Традиционные и нестандартные компоненты на лицевой или обеих сторонах устанавливаются вручную.

Практически любой конструктивный узел, может быть приведён под любую из описанных конструктивно-технологических схем путем исключения из рассмотрения части элементов и их монтажа вторым этапом вручную Критериями оптимизации данного процесса являются производительность, качество, минимизация материальных и энергетических затрат.

При использовании миниатюрных компонентов для поверхностного монтажа достигается возможность более высокой плотности упаковки. При увеличении лишь в два раза количества компонентов на той же площади, неизбежно возникает необходимость в использовании более узких печатных проводников и расстояний между проводниками. Увеличивается также удельная тепловая нагрузка, и возникают различные условия теплового расширения в области между компонентами и печатной платой, которые отличаются от условий стандартной (DIP) технологии, где они компенсируются за счет гибких выводов. Все эти положения должны учитываться уже при разработке схемы и при проектировании конструкции платы на основе следующих факторов:

плотность монтажа;

термическая нагрузка;

способ комплектации компонентов (ручной или с помощью автоматов);

метод пайки;

установка компонентов с одной стороны или с обеих сторон, наличие переходных отверстий;

вариант монтажа платы (чисто поверхностный, смешанно-разнесенный или смешанный);

величина напряжения и тока.