- •Министерство образования и науки украины

- •Вступление

- •Глава 1. Вступление к технологии

- •1.1. Понятие о технологии

- •1.2. Отрасли промышленности и их классификация

- •1.3. Понятие о производственном и технологическом процессах

- •1.4. Экономическая оценка технологического процесса

- •1.5. Типы производств и их основные технологические признаки

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 2. Сырье, топливо, вода и воздух в технологических процессах

- •2.1. Определение сырья и его классификация

- •2.2. Обогащение сырья

- •Водная взвесь измельченной руди

- •2.3. Качество сырья и современные технологические процессы

- •2.4. Виды и основные характеристики топлива

- •2.5. Основные источники и характеристики воды

- •2.6. КласСификация вод

- •2.7 Очистка и обезвреживание воды

- •2.8. Воздух в технологических процессах

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 3. Система технологий в энергетике

- •3.1. Основные виды и источники энергии

- •3.2. Система технологий тепловых электростанций

- •3.3. Система технологий гэс

- •3.4. Система технологий аэс и проблемы радиационной защиты

- •Действующие атомные электрические станции (аэс) Украины

- •3.5. Биохимические источники энергии

- •3.6. Экологически чистые нетрадиционные системы технологий энергетики

- •3.7. Солнечные электростанции

- •3.8. Геотермальные электростанции

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 4. Общая характеристика добывающей промышленности

- •4.1. Определение добывающей промышленности

- •4.2. Разновидности природных ресурсов и Способы эксплуатации

- •4.3. Добывающие предприятия и их отличительные особенности

- •4.4. Технологический и жизненный циклы добывающих предприятий

- •4.5. Горно-геологические условия разработки полезных ископаемых

- •Основные понятия

- •Химическое ингибирование вопросы для обсуждения

- •Глава 5. Добыча угля

- •5.1. Ископаемые угли, их марки и свойства

- •5.2. Способы добычи угля

- •5.3. Технология очистных работ

- •5.4. Комплексная механизация добычи угля

- •5.5. Вспомогательные технологические процессы

- •5.6. Использование угля

- •Основные понятия

- •Глава 6. Добыча нефти и газа

- •6.1. Особенности нефти и ее использование

- •6.2. Условия залегания нефти и бурение скважин

- •6.3. Извлечение нефти на поверхность

- •6.4. Хранение и транспортировка нефти и нефтепродуктов

- •6.5. Технология добычи газа

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 7. Система технологИй металлургической промышленности

- •7.1. Понятие о металлургическом заводе и комбинате

- •7.2. Исходные материалы для выплавки чугуна

- •7.3. Технология выплавки чугуна

- •Материальный баланс доменной плавки

- •Задано, кг

- •Получено, кг

- •7.4. Продукция доменного производства

- •7.5. Технология производства стали

- •7.6. Прокатное производство

- •7.7. Цветная металлургия

- •7.8. Технология порошковой металлургии

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 8. Система технологий машиностроения

- •8.1. Понятие о машиностроительном комплексе

- •8.2. Понятие о технологии машиностроения

- •8.3. Литейное производство

- •8.4. Обработка металлов резанием

- •8.5. Прогрессивные методы обработки металлов

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 9. Система технологий химической

- •9.1. Понятие о химическом производстве

- •9.2. Технология коксохимического производства

- •9.3. Технология переработки нефти

- •9.4. Производство аммиака, азотной кислоты и минеральных удобрений

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 10. Строительные материалы и изделия из них

- •10.1. Свойства строительных материалов

- •10.2. Производство цемента и его разновидности

- •10.3. Производство гипса и извести

- •10.4. Производство безобжиговых каменных материалов

- •10.5. Производство бетона, железобетона и изделий из них

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 11. Система технологий строительного производства

- •11.1. Классификация зданий и сооружений и их элементов

- •11.2. Общие принципы организации строительства

- •11.3. Современные методы производства основных строительных работ

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 12. Системы технологий важнейших продуктов питания

- •12.1. Технология производства сахара

- •12.2. Технология производства кефира

- •12.3. Технология производства муки

- •12.4. Технология производства растительных масел

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 13. Наука и научные организации

- •13.1. Понятие науки

- •13.2. Национальная Академия наук (нан) Украины

- •13.3. Научные степени, ученые и академические звания

- •13.4. Типовая структура научно-исследовательского института (нии)

- •13.5. Формирование тем научных исследований

- •13.6. Технология научных исследований

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 14. Системы технологий коммунального хозяйства

- •14.2 Канализация населенных пунктов

- •14.3. Теплоснабжение жилых помещений, учреждений, заведений

- •14.4. Газоснабжение населенных пунктов

- •14.5. Электроснабжение населенных пунктов

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 15. Бытовое обслуживание населения

- •15.1. Технология пошива одежды в ателье

- •15.2. Технология изготовления трикотажных изделий

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 16. Транспорт и связь населенных пунктов

- •16.1. Транспорт населенных пунктов

- •16.2. Связь населенных пунктов

- •Основные понятия

- •Вопросы для обсуждения

- •Литература

- •Содержание

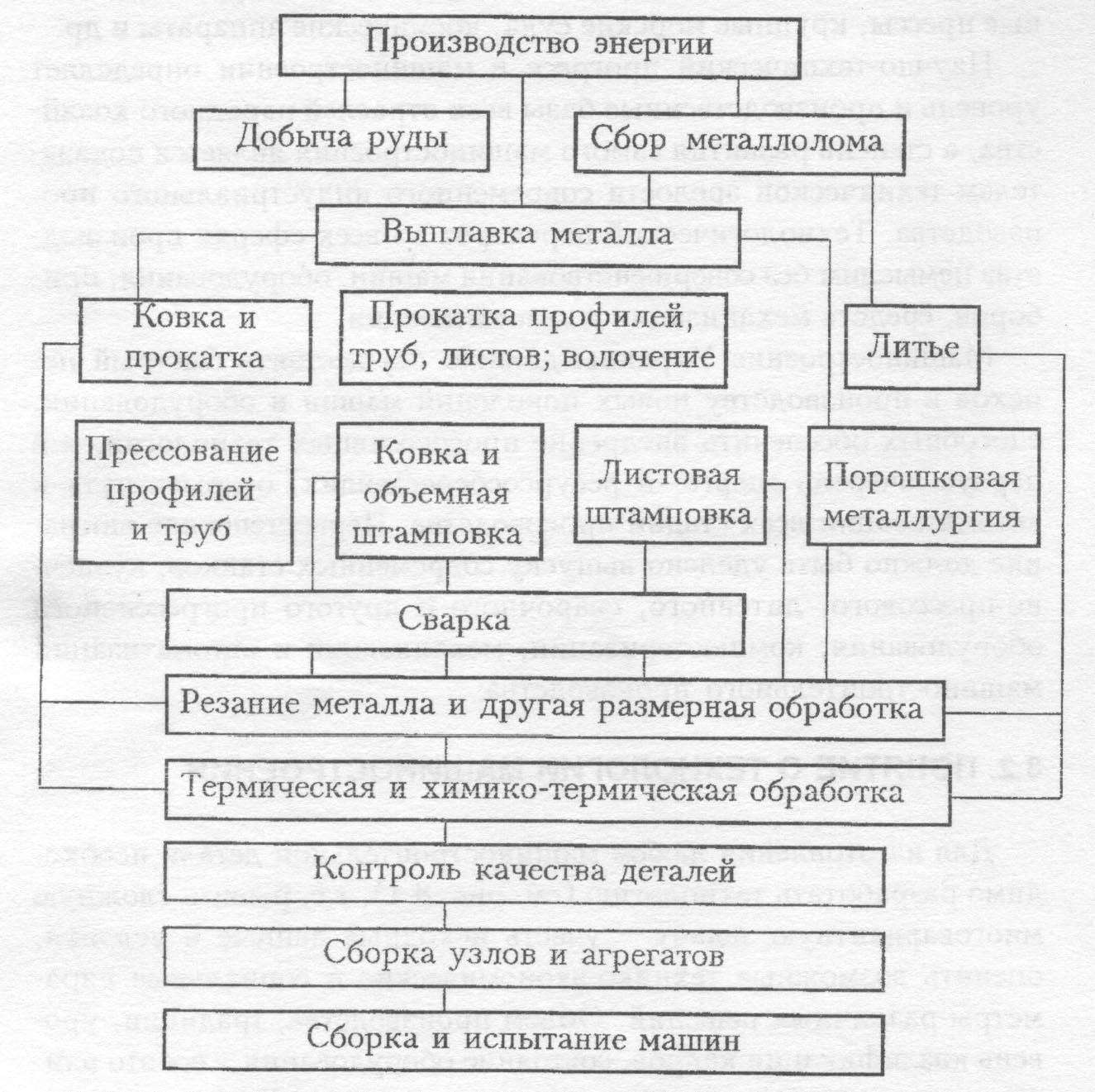

8.2. Понятие о технологии машиностроения

Для изготовления любой машиностроительной детали необходимо разработать технологию (см. рис. 8.1.), т.е. решить сложную многовариантную задачу – учесть исходные данные и условия, оценить возможные технико-экономические и социальные параметры различных решений. Объем производства, традиции, уровень квалификации кадров, состояние оборудования – все это влияет на рациональность принимаемого решения. В одном случае выгодной оказывается слесарная обработка заготовок, в другом – на токарном автомате, в третьем – штамповка. В разных условиях какие-то этапы отсутствуют, какие-то становятся трудоемкими и сложными, но «сумма технологий» в машиностроении (рис. 8.2) сохраняется для деталей самого различного назначения, размеров, свойств материалов – сближаются технологии изготовления коленчатого вала для мощного двигателя судна и для легкового автомобиля, шестерен мощного редуктора и обычных часов, огромных труб и обода велосипедного колеса. Меняются станки, инструменты, но главное остается: перемещают части объема заготовки (обработка давлением, литье), либо с заготовки снимают лишний материал (обработка металлов резанием).

Рис. 8.2. «Сумма технологий» в машиностроении, или путь от руды до машины

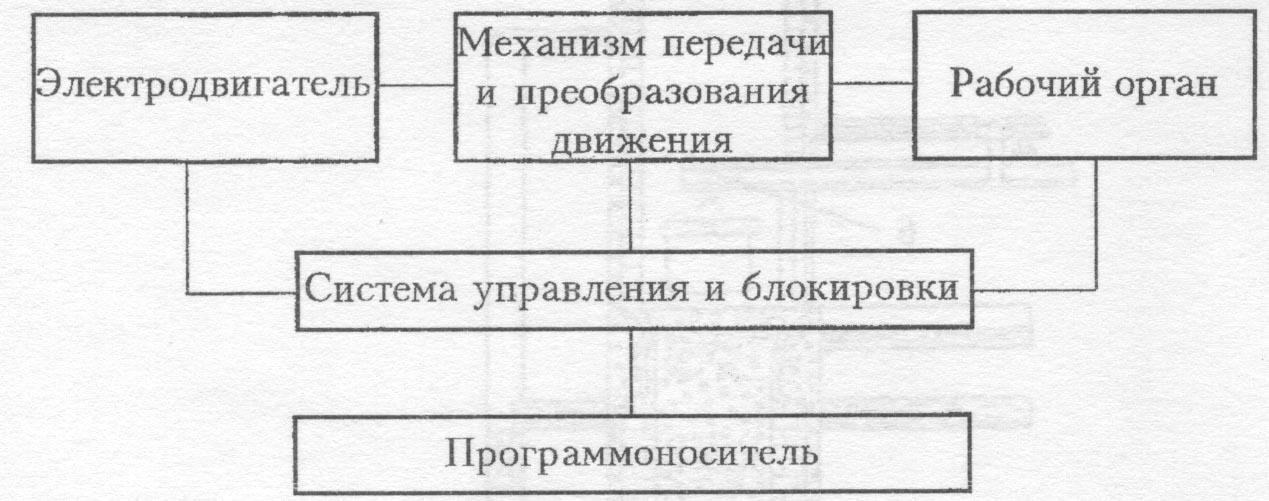

Любая технологическая структура состоит из одних и тех же элементов, т.е. имеется общность структуры токарного или шлифовального станка, пресса и автомобиля (рис. 8.3). Различия же лишь в движениях заготовки и инструмента, величине и характере приложения технологического усилия. Однако применение различных машин и технологий приводит к разным результатам. Разница особо заметна в заготовительном производстве, а от качества, прогрессивности заготовки существенно зависят все последующие этапы обработки и даже сборка машин.

Рис. 8.3. Универсальная структурная схема технологической машины

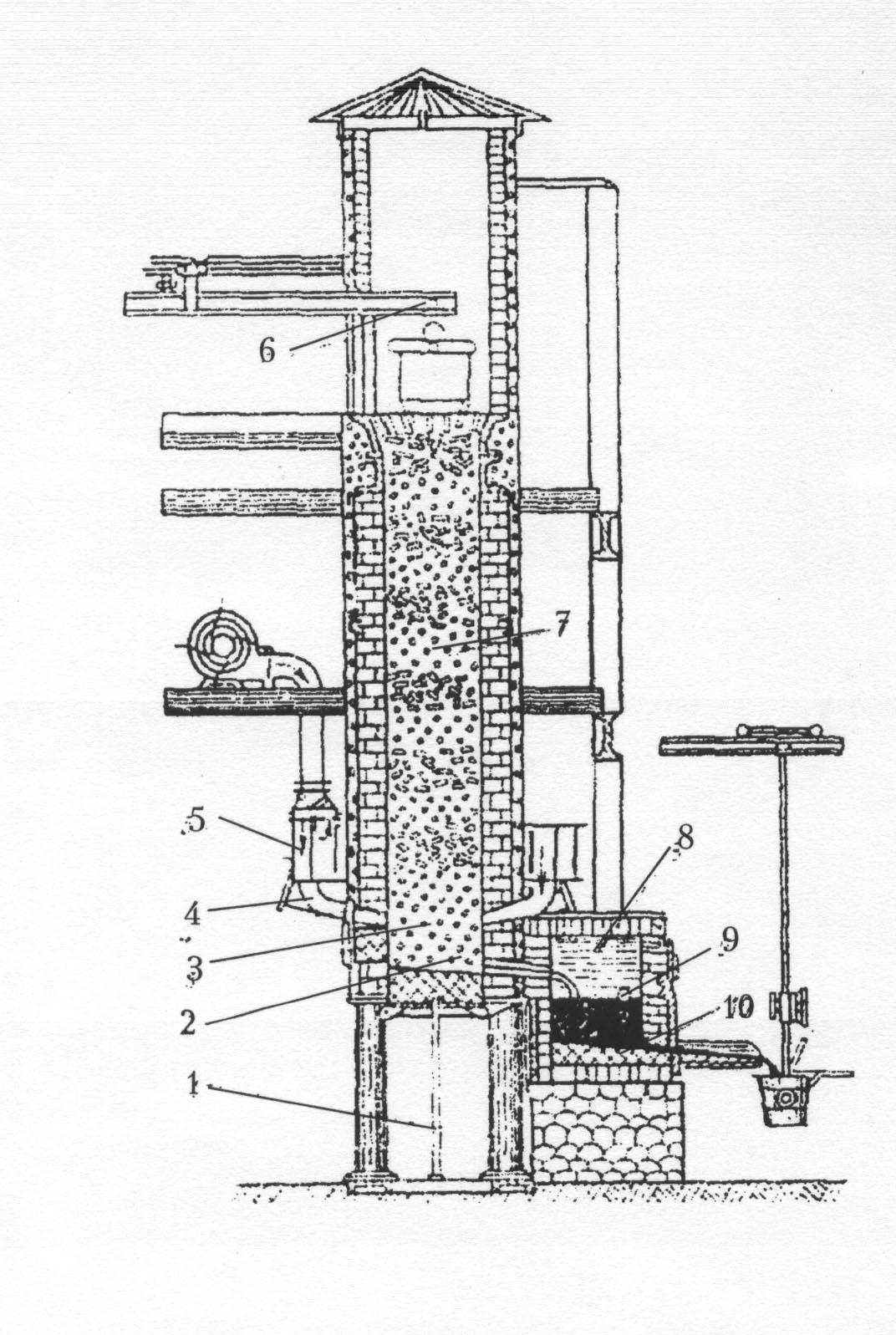

8.3. Литейное производство

Одним из основных способов изготовления заготовок в машиностроительном производстве является получение их заливкой расплавленного металла в соответствующие формы. Ввиду того, что литьем можно получить заготовки и для очень сложных по форме деталей и что получение их таким способом экономически эффективно, литье имеет очень широкое применение. Литые части составляют половину, а иногда и до 80% общего веса машин.

Соответственно большое значение в составе машиностроительного завода имеет литейный цех (или специализированный литейный завод, снабжающий отливками ряд машиностроительных предприятий).

Большую часть отливок производят из чугуна. Сырьем для чугунолитейного производства служит главным образом литейный (серый) чугун, получаемый в виде чушек с металлургических заводов. Кроме чушкового чугуна в шихту добавляют также чугунный лом, отходы литья, стружку и другие отходы металлообработки. Стружку и другие мелкие отходы во избежание сильного выгорания их в процессе плавки прессуют для получения из них брикетов. Крупный лом, наоборот, разбивают на куски при помощи копра.

Рис. 8.4. Схематический

разрез вагранки

1

– колонны; 2 – лещадь; 3 – горн;

4

и 5 – подача дутья через фурмы;

6

– колошник; 7 – шахта; 8 – копильник;

9

– летка для шлака; 10 – летка для чугуна

Литье производят не только из чугуна, но также из стали и сплавов цветных металлов.

Плавку производят главным образом на коксе (иногда на термоантраците) с применением флюса (известняка). По сравнению с доменной плавкой руды расход топлива и флюса при плавке шихты в литейных цехах невелик: кокса расходуется примерно 10% от веса металлической части шихты, флюса – 2,5-5%.

Плавку чугуна производят преимущественно в вагранках, подобных по конструкции доменным печам, но значительно меньших размеров (рис. 8.4). В отличие от доменной печи шахта вагранки имеет цилиндрическую форму. Внутренний диаметр шахты бывает от 0,5 до 3 м, а высота – 3,5-5,5 м. Загрузку вагранки отдельными слоями шихты производят через колошник, а расплавленный чугун скапливается в горне и копильнике, откуда его выпускают в ковш для разливки в формы.

Производительность вагранок в зависимости от их размеров составляет 1,5-10 т и более жидкого металла в час.

Кроме вагранок в литейном производстве применяют и другие виды плавильных печей, в том числе и электропечи.

Для получения отливок чугун заливают в формы, которые приготовляют из формовочных материалов (формовочной земли) при помощи соответствующих моделей.

Формовочная земля – это смесь кварцевого песка и огнеупорной глины, в некоторых случаях в нее добавляют небольшое количество размолотого в порошок каменного угля (для защиты зерен песка от оплавления и пригорания к отливкам), растительного масла, мазута или других веществ в качестве связующих.

Формовочный материал предварительно сушат, измельчают и просеивают.

Приготовление формовочной земли является ответственным процессом. От ее качества в большой степени зависит и качество формы, а следовательно, и отливки. На 1 т годного литья расходуется 4-5 м3 формовочной земли. Приготовление форм, или формовку отливок, производят в особых металлических ящиках без дна (опоках) при помощи деревянных или металлических моделей (последние применяют при массовом литье), вокруг которых уплотняют формовочную землю. Модель сообщает форме только наружные очертания будущей детали. Внутренние же очертания (полости) получаются посредством соответствующих стержней, приготовляемых из формовочной земли особого состава. Для заливки жидкого металла при формовке устраивают систему каналов – литниковую систему.

При серийном и массовом производстве отливок применяют формовочные машины, исключающие тяжелый физический труд формовщика, резко повышающие производительность труда и улучшающие качество форм. При массовом производстве вместо земляных форм (используемых лишь один раз) применяют многократно используемые металлические формы (кокили). Кокильное литье позволяет получать отливки с более чистой поверхностью; оно во много раз производительнее, чем литье в земляные формы, и требует значительно меньшей производственной площади.

После затвердения металла в форме из нее извлекают отливку (земляная форма при этом разрушается). Первой операцией по очистке отливки является удаление литников, т.е. металла, затвердевшего в литниковой системе.

Полученная в земляной форме отливка обычно имеет неровную поверхность, покрытую большими или меньшими выступами, образующимися в результате заполнения металлом трещин в формах, возникающих при их заливке. Очистку поверхности отливок производят в литейном цехе при помощи различных механических средств.

Дальнейшую обработку заготовок, получаемых в литейном цехе, производят на металлообрабатывающих станках механического цеха. Чем грубее, с большими допусками, изготовлена отливка, тем больше труда и времени затрачивается на последующую ее обработку, т.е. превращение заготовки в соответствующую деталь машины. При этой обработке много металла теряется в виде отходов (стружки).

Для сокращения затрат труда на обработку отливок и потерь металла в настоящее время все шире внедряют в производство методы точного литья, дающие отливки высокой точности, требующие лишь чистовой обработки. Для получения точных и чистых отливок применяют заливку металла в формы под давлением и центробежное литье (заливка металла во вращающуюся форму), обеспечивающие точное заполнение формы металлом. Из сплавов цветных металлов таким путем теперь получают детали с точностью до сотых долей миллиметра. Кокильное литье (как и другие неземляные формы) тоже дает отливки повышенной точности. К методам точного литья относят также литье по выплавляемым моделям и литье в скорлупчатые (оболочковые) формы. Эти методы литья очень прогрессивны. Их применяют для получения малых отливок сложной формы и очень точных размеров. Полученные этими методами отливки не требуют механической обработки

Кузнечно-штамповочное производство. Все процессы по изготовлению и обработке заготовок, основанные на применении давления – ковки и прессовки, концентрируют в кузнечно-прессовом цехе. Для облегчения такой обработки металл (особенно при крупных деталях) предварительно приводят в пластическое состояние нагревом.

Кузнечно-прессовый цех оборудован механическими молотами, действующими динамически (ударом), и прессами, развивающими статическое усилие (безударное давление). Усилие механического молота определяется весом падающего бойка, достигающего 3-5 т. Значительно большие усилия развивают современные прессы – до 10000 т и более. В различных случаях применяют либо метод свободной ковки (одиночные поковки), либо массовую ковку в определенных формах. При свободной ковке нужную сторону обрабатываемой заготовки подставляют под удары механического молота. Такая ковка требует высокого мастерства и ее применяют при изготовлении небольшого количества поковок.

При массовом производстве поковок применяют более эффективный метод штамповки, т.е. ковку деталей в формах. Такие формы называют штампами. При штамповке детали получают, очень точных размеров и при этом экономнее, расходуется металл.

Для ковки металл нагревают до температуры около 1100° С. Если же в процессе ковки производят и сварку металла, то температуру его доводят до 1300 С. Для нагрева применяют горны (для мелких деталей) и специальные печи (для крупных поковок). Кроме того, во многих случаях имеются также и особые печи для термической обработки (закалка, отпуск) деталей или поковок. Обработка металла ковкой и штамповкой выгоднее обработки резанием (см. ниже). Наряду с резким увеличением производительности труда применение ковки и штамповки улучшает качество изделий и позволяет получить большую экономию металла.

Благодаря преимуществам обработки металла и изготовления деталей машин методом давления ковку и особенно штамповку все шире применяют в машиностроительном производстве. Немало сложных машин собирают преимущественно из штампованных деталей. Например, в современном автомобиле штампованные детали составляют 80% от общего веса, в тракторе – 70%. Максимальная замена обработки металла резанием методом штамповки дает значительною экономию металла.