- •Министерство образования и науки украины

- •Вступление

- •Глава 1. Вступление к технологии

- •1.1. Понятие о технологии

- •1.2. Отрасли промышленности и их классификация

- •1.3. Понятие о производственном и технологическом процессах

- •1.4. Экономическая оценка технологического процесса

- •1.5. Типы производств и их основные технологические признаки

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 2. Сырье, топливо, вода и воздух в технологических процессах

- •2.1. Определение сырья и его классификация

- •2.2. Обогащение сырья

- •Водная взвесь измельченной руди

- •2.3. Качество сырья и современные технологические процессы

- •2.4. Виды и основные характеристики топлива

- •2.5. Основные источники и характеристики воды

- •2.6. КласСификация вод

- •2.7 Очистка и обезвреживание воды

- •2.8. Воздух в технологических процессах

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 3. Система технологий в энергетике

- •3.1. Основные виды и источники энергии

- •3.2. Система технологий тепловых электростанций

- •3.3. Система технологий гэс

- •3.4. Система технологий аэс и проблемы радиационной защиты

- •Действующие атомные электрические станции (аэс) Украины

- •3.5. Биохимические источники энергии

- •3.6. Экологически чистые нетрадиционные системы технологий энергетики

- •3.7. Солнечные электростанции

- •3.8. Геотермальные электростанции

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 4. Общая характеристика добывающей промышленности

- •4.1. Определение добывающей промышленности

- •4.2. Разновидности природных ресурсов и Способы эксплуатации

- •4.3. Добывающие предприятия и их отличительные особенности

- •4.4. Технологический и жизненный циклы добывающих предприятий

- •4.5. Горно-геологические условия разработки полезных ископаемых

- •Основные понятия

- •Химическое ингибирование вопросы для обсуждения

- •Глава 5. Добыча угля

- •5.1. Ископаемые угли, их марки и свойства

- •5.2. Способы добычи угля

- •5.3. Технология очистных работ

- •5.4. Комплексная механизация добычи угля

- •5.5. Вспомогательные технологические процессы

- •5.6. Использование угля

- •Основные понятия

- •Глава 6. Добыча нефти и газа

- •6.1. Особенности нефти и ее использование

- •6.2. Условия залегания нефти и бурение скважин

- •6.3. Извлечение нефти на поверхность

- •6.4. Хранение и транспортировка нефти и нефтепродуктов

- •6.5. Технология добычи газа

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 7. Система технологИй металлургической промышленности

- •7.1. Понятие о металлургическом заводе и комбинате

- •7.2. Исходные материалы для выплавки чугуна

- •7.3. Технология выплавки чугуна

- •Материальный баланс доменной плавки

- •Задано, кг

- •Получено, кг

- •7.4. Продукция доменного производства

- •7.5. Технология производства стали

- •7.6. Прокатное производство

- •7.7. Цветная металлургия

- •7.8. Технология порошковой металлургии

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 8. Система технологий машиностроения

- •8.1. Понятие о машиностроительном комплексе

- •8.2. Понятие о технологии машиностроения

- •8.3. Литейное производство

- •8.4. Обработка металлов резанием

- •8.5. Прогрессивные методы обработки металлов

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 9. Система технологий химической

- •9.1. Понятие о химическом производстве

- •9.2. Технология коксохимического производства

- •9.3. Технология переработки нефти

- •9.4. Производство аммиака, азотной кислоты и минеральных удобрений

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 10. Строительные материалы и изделия из них

- •10.1. Свойства строительных материалов

- •10.2. Производство цемента и его разновидности

- •10.3. Производство гипса и извести

- •10.4. Производство безобжиговых каменных материалов

- •10.5. Производство бетона, железобетона и изделий из них

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 11. Система технологий строительного производства

- •11.1. Классификация зданий и сооружений и их элементов

- •11.2. Общие принципы организации строительства

- •11.3. Современные методы производства основных строительных работ

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 12. Системы технологий важнейших продуктов питания

- •12.1. Технология производства сахара

- •12.2. Технология производства кефира

- •12.3. Технология производства муки

- •12.4. Технология производства растительных масел

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 13. Наука и научные организации

- •13.1. Понятие науки

- •13.2. Национальная Академия наук (нан) Украины

- •13.3. Научные степени, ученые и академические звания

- •13.4. Типовая структура научно-исследовательского института (нии)

- •13.5. Формирование тем научных исследований

- •13.6. Технология научных исследований

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 14. Системы технологий коммунального хозяйства

- •14.2 Канализация населенных пунктов

- •14.3. Теплоснабжение жилых помещений, учреждений, заведений

- •14.4. Газоснабжение населенных пунктов

- •14.5. Электроснабжение населенных пунктов

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 15. Бытовое обслуживание населения

- •15.1. Технология пошива одежды в ателье

- •15.2. Технология изготовления трикотажных изделий

- •Основные понятия

- •Вопросы для обсуждения

- •Глава 16. Транспорт и связь населенных пунктов

- •16.1. Транспорт населенных пунктов

- •16.2. Связь населенных пунктов

- •Основные понятия

- •Вопросы для обсуждения

- •Литература

- •Содержание

8.4. Обработка металлов резанием

Обработка металлов резанием бывает механической, осуществляемой на различных металлорежущих станках, и ручной, называемой иначе слесарной. Ручную обработку применяют теперь лишь при некоторых ремонтных работах и в случаях необходимости подгонки деталей три монтажных работах. Изготовления деталей машин в заводских условиях в настоящее время полностью механизировано, а точность изготовлетия настолько велика, что при соединении их друг с другом исключается надобность ручной подгонки. Ремонт машин также все более сводится лишь к замене износившихся деталей новыми, изготовленными в заводских условиях. Такой ремонт производят быстро, высококачественно, и он обходится значительно дешевле.

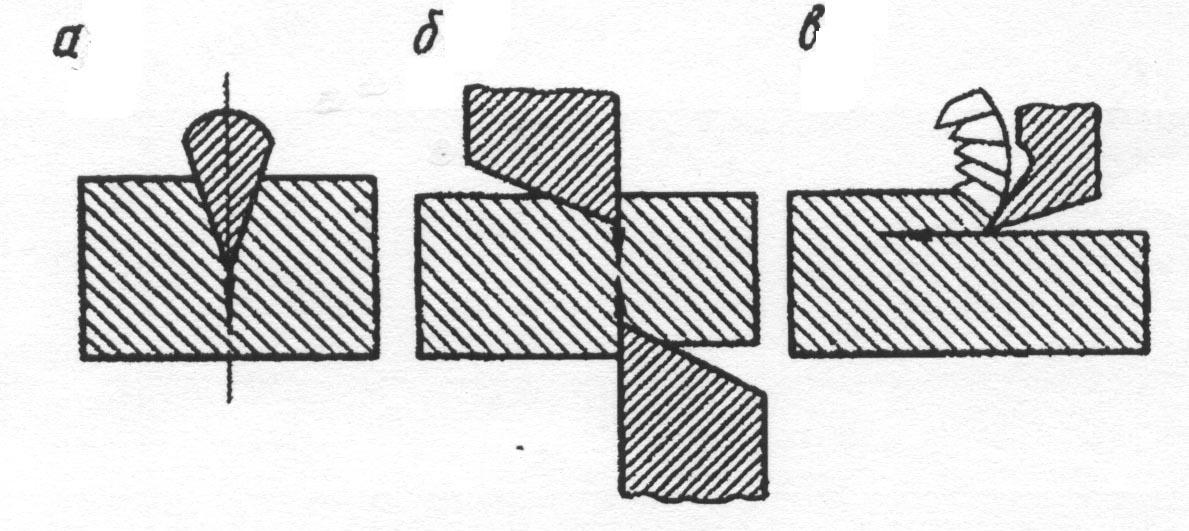

Рис. 8.5. Виды резания:

а – разрезание; б – срезывание; в – снятие стружки

Различают три вида резания (рис. 8.5): разрезание, когда обрабатываемый материал разделяют на части клинообразным резцом (например, зубилом); срезание при помощи резцов, движущихся по принципу ножниц, и резание путем снятия стружки с поверхности, имеющее наибольшее значение при обработке металлов.

Снятие стружки производится в результате относительного перемещения соответствующего резца и обрабатываемой детали. Скорость снятия стружки зависит от твердости и формы резца, твердости обрабатываемого металла, конструкции и мощности металлообрабатывающего станка.

Для закрепления обрабатываемых изделий и режущих инструментов, а также для их относительного перемещения служат рабочие органы металлорежущих станков. Рабочие органы станков выполняют как основные движения, так и вспомогательные. Основными движениями называют те, при которых производится самый процесс резания, т.е. снятие стружки. Движения же по подводу и отводу резцов или обрабатываемых изделий называют вспомогательными, так как при них резание непосредственно не производится.

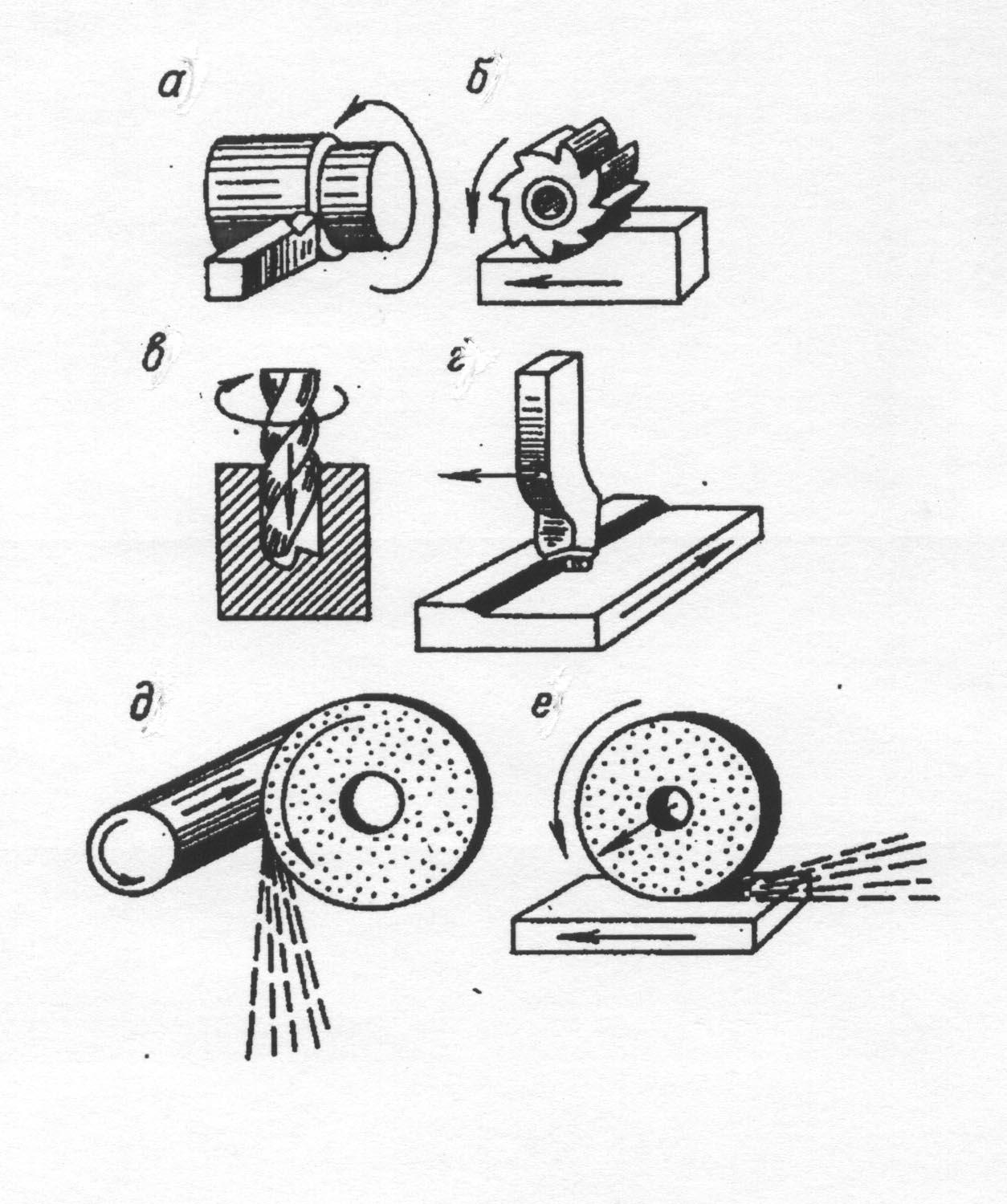

Основные движения рабочих органов станков в свою очередь подразделяют на главное движение и движение подачи. Каждое из них может осуществляться в зависимости от характера режущего инструмента и конструкции станка, как режущим инструментом, так и обрабатываемым изделием. Резание, т.е. снятие стружки, происходит только при сочетании главного движения и движения подачи. На схеме (рис. 8.6) представлены различные сочетания главного движения и движения подачи, характерные для различных типов металлорежущих станков.

В связи с внедрением в машиностроение твердых металлов и сплавов для их обработки необходимы резцы, имеющие еще более высокую твердость. Для изготовления резцов применяют сверхтвердые сплавы (победит и др.). Однако эти сплавы дороги и изготовление из них большого количества крупных резцов экономически невыгодно. В целях экономии дорогого металла применяют биметаллические резцы, т.е. резцы, состоящие из двух слоев разных металлов. В резце работает и подвергается износу только одна из его поверхностей. Следовательно, важно обеспечить достаточную твердость только работающей поверхности резца. Для этого на резец, изготовленный из дешевого металла,

Рис.

8.6. Различные сочетания главного

движения и движения подачи на

металлорежущих станках:

а

– токарный; б – фрезерный;

в

– сверлильный; г – строгальный;

д,

е - шлифовальные

наплавляют или припаивают тонкий слой сверхтвердого сплава. В результате получается относительно дешевый и вместе с тем твердый и долго действующий резец.

Для упрочнения поверхности резцов применяют термическую закалку (путем нагрева стали до определенной температуры и последующего быстрого охлаждения ее в воде или в масле). При таком способе закалки невозможно обеспечить термическую обработку только поверхностного слоя металла. Закалку, а вместе с тем и хрупкость получают и внутренние слои металла, в результате чего резец становится хрупким и при увеличении нагрузки ломается.

Для устранения этого недостатка разработаны способы закалки резцов при помощи электрического тока высокой частоты. Поверхность резца, помещенного в электромагнитное поле, создаваемое таким током, мгновенно нагревается, в то время как внутренние слои металла не нагреваются. Последующее охлаждение сообщает твердость только поверхности закаляемого резца. Таким образом, высокочастотная закалка позволяет получать очень твердые и вместе с тем прочные, неломкие резцы.

Разработана технология производства сверхтвердых металлокерамнческих резцов, превосходящих резцы из самых твердых сплавов (о металлокерамике см. ниже).

Наилучшими же, хотя и дорогими, являются резцы с алмазными насадками, которыми обрабатывают наиболее твердые сплавы и другие материалы, они обеспечивают самую высокую точность обработки.

Применяя резцы, изготовленные новейшими методами, токари-скоростники достигают очень высоких скоростей резания металла – 500-700 м/мин.

Классификация металлорежущих станков. В машиностроительной промышленности применяют сотни различных видов металлорежущих станков. Отдельные их виды объединяют в группы на основании некоторых важнейших, присущих станкам особенностей. При этом учитывают, во-первых, характер главного движения, которое может быть вращательным (например, токарный станок) или поступательным (строгальный станок), во-вторых, распределение главного движения и движения подачи между режущим инструментом и обрабатываемым изделием. Например, на обычном токарном станке главное движение осуществляется обрабатываемым изделием, а движение подачи – резцом; на сверлильном станке оба основных движения совершает режущий инструмент (сверло), в то время как обрабатываемое изделие в процессе обработки неподвижно.

При группировке металлорежущих станков учитывают и вид применяемых инструментов (резец, фреза, сверло, точильный или шлифовальный круг и т.д.).

Выделяют следующие группы станков.

Токарные станки. В обычных типах токарных станков обрабатываемое изделие получает вращательное движение, а стружку снимают резцом, закрепленным в суппорте и вместе с ним перемещающимся параллельно или перпендикулярно оси вращения изделия. Снятие стружки на токарных станках возможно как с наружной, так и с внутренней поверхности обрабатываемого изделия.

Сверлильные и расточные станки. Сверлильные станки служат для сверления отверстий, расточные – для их расширения. В качестве режущих инструментов применяют сверла и фрезы, выполняющие как главное движение, так и движения подачи.

Фрезерные станки. На этих станках разнообразные операции по обработке изделий производят специальными режущими инструментами – фрезами. Фреза – сложный режущий инструмент, имеющий целый ряд резцов, расположенных по окружности стального диска или цилиндра. Каждый резец вращающейся фрезы снимает с поверхности обрабатываемого изделия короткую стружку. При высоких скоростях вращения фрезы обрабатываемая поверхность получается ровной и обычно достаточно гладкой.

Главное движение на фрезерных станках выполняет фреза, движение же подачи может осуществлять и фреза и обрабатываемое изделие.

Строгальные станки. Снятие стружки с обрабатываемого на строгальных станках изделия производится в результате поступательного движения резца или изделия (главное движение) и периодической (после каждого главного движения) подачи изделия или резца.

Шлифовальные станки. На этих станках производят шлифовку поверхностей обрабатываемых изделий. В качестве рабочего инструмента на шлифовальных станках применяют вращающиеся круги из наждачного камня, из шерсти и других материалов. Шлифовальные круги, следовательно, выполняют главное движение. Движение подачи может осуществляться либо шлифовальным кругом, либо обрабатываемым изделием.

Кроме указанных основных групп существует много других, более специализированных станков.

Каждую группу металлорежущих станков в свою очередь подразделяют на более мелкие группы (типы) станков, отличающиеся друг от друга конструктивными особенностями и более или менее узкой специализацией. Например, кроме универсальных токарных станков различают: револьверные станки, имеющие на суппорте поворотную револьверную головку, на которой одновременно может закрепляться целый комплект резцов в соответствии с требованиями технологического процесса; многорезцовые, карусельные, токарные полуавтоматы и автоматы. Каждый из этих станков выполняет только определенную операцию по обработке того или иного изделия.

Есть много типов сверлильных станков – вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные, одношпиндельные и многошпиндельные полуавтоматы. Существуют и различные типы расточных станков.

В зависимости от степени специализации металлообрабатывающие станки подразделяются на универсальные, специализированные и специальные станки.

Универсальные станки имеют общее значение, так как на них можно выполнять различные операции. Такие станки применяются для изготовления единичных или небольшого числа одинаковых изделий (соответственно индивидуальное и мелкосерийное производство.)

Специализированные станки используют при изготовлении значительного числа однотипных изделий; их применяют в крупносерийном производстве.

В массовом производстве применяют преимущественно специальные станки – полуавтоматы и автоматы, приспособленные для обработки деталей одного типа и размера (одного типоразмера).

Специализированные и в еще большей степени специальные металлообрабатывающие станки отличаются высокой производительностью и при полном использовании их мощности экономически много эффективнее универсальных станков.

Автоматизация процессов в мелкосерийном и индивидуальном машиностроительном производстве осуществляется на основе внедрения станков с программным управлением. Такие станки автоматически выполняют требуемые операции по программе, записанной на магнитной или перфорированной ленте; при помощи счетно-решающих устройств они контролируют и регулируют процесс. Производительность и точность работы станков с программным управлением очень высоки. Различные станки, работающие по одной программе, выпускают совершенно одинаковую продукцию. Программу работы станка можно быстро заменять. Таким образом, автомат одновременно становится и универсальным станком, пригодным для использования в мелкосерийном и индивидуальном производстве. Из станка с программным управлением можно комплектовать и автоматические поточные линии, управляемые электронно-вычислительными машинами.

Поточный метод производства. В машиностроении, особенно на предприятиях, выпускающих массовую продукцию, широко применяют поточный метод производства. Главной особенностью поточного метода является непрерывность процесса изготовления деталей, узлов, готовых машин. Обрабатываемые детали равномерно перемещают от станка к станку, от одного рабочего места к другому. При этом станки, рабочие места расположены в порядке последовательности выполняемых операций. Производственных потоков на предприятии может быть много. Каждый из них действует как слаженный механизм и требует четкости выполнения каждой операции. Венцом поточного метода производства являются автоматические линии, автоматически действующие цехи и целые предприятия, в которых весь производственный процесс осуществляется в виде единого потока.

Поточный метод широко применяют и при сборке машин. Высокая точность изготовления и взаимозаменяемость деталей и узлов позволила организовать на крупных заводах сборку машин поточным методом – на конвейере, благодаря чему скорость сборки возрасла во много раз. Поточная сборка рсчленена на ряд простых операций, не требующих ни высокой квалификации, ни значительных усилий рабочих. Собираемая машина движется по конвейеру и постепенно обрастает деталями и узлами. Наконец, с конвейера сходит полностью собранная и готовая к действию машина.

Поточный метод производства экономически очень эффективен: он повышает производительность труда и способствует лучшему использованию оборудования и производственной площади предприятий.