- •Раздел III Управленческий анализ …..……………………..6

- •Глава 9. Анализ объемов производства и продаж…………7

- •Глава 10. Анализ трудовых ресурсов,

- •Глава 11. Анализ эффективности использования

- •Глава 12. Анализ эффективности использования

- •Глава 13Анализ себестоимости продукции

- •Глава 14. Анализ себестоимости продукции в апк……168

- •Раздел III

- •Глава 9. Анализ объемов производства и продаж

- •9.1. Задачи анализ и источники информации

- •9.1.1. Показатели объемов производства и продаж; их формирование и взаимосвязь

- •9. 2. Анализ ассортимента и структуры продукции

- •9.3Анализ положения товаров на рынках сбыта

- •9.4. Товарная продукция, товарность отдельных видов продукции в апк

- •9.5. Анализ ценовой политики предприятия

- •9.5.1. Анализ конкурентоспособности продукции

- •9.6. Факторный анализ объема продаж

- •9.7. Анализ ритмичности производства

- •9.8. Анализ качества продукции

- •Глава 10. Анализ трудовых ресурсов, производительности и оплаты труда

- •10.1. Задачи анализа и источники информации

- •10.2. Анализ состава, структуры и движения трудовых ресурсов

- •10.3.Анализ обеспеченности предприятия рабочей силой

- •10.4. Методика определения влияния трудовых ресурсов на объем производства продукции

- •10.5. Анализ формирования абсолютных и относительных показателей использования фонда оплаты труда

- •10.6. Анализ производительности труда и эффективности использования трудовых ресурсов

- •Расчет влияния некоторых факторов на среднегодовую выработку

- •10.7. Анализ трудоемкости продукции

- •10..8. Анализ соотношения темпов роста производительности и оплаты труда

- •Соотношение темпов прироста производительности труда и заработной платы

- •Глава 11 Анализ эффективности использования основных фондов

- •11.1 Задачи анализа и источники информации

- •11.2. Показатели обеспеченности основными производственными фондами

- •11.3. Анализ движения основных фондов

- •11.4. Анализ использования энергетических ресурсов в апк

- •11.5. Анализ использования машинно-тракторного парка в апк

- •Анализ использования тракторов в хозяйстве

- •11.6. Анализ использования транспортных средств

- •11.7.Анализ использования оборудования по времени и мощности

- •11.8. Показатели эффективности использования основных производственных фондов

- •Глава 12 Анализ эффективности использования материальных ресурсов

- •12.1. Задачи управления материальными ресурсами

- •12.2. Задачи анализа, источники информации

- •12.3. Система показателей эффективности и обеспеченности использования материальных ресурсов

- •12.4. Анализ эффективности управления запасами и затратами

- •Глава 13. Анализ себестоимости продукции (работ, услуг)

- •13.1. Понятие и содержание управления себестоимостью на предприятии

- •13.2. Задачи анализа и система показателей себестоимости продукции

- •13.3. Анализ выполнения плана по показателю полной себестоимости продукции

- •13.4. Факторный анализ затрат на рубль объема продукции

- •13.5. Анализ себестоимости продукции в разрезе статей калькуляции.

- •13.6. Анализ прямых материальных затрат.

- •13.7. Анализ прямых трудовых затрат.

- •13.8. Детализация факторов изменения амортизациеемкости продукции

- •13.9. Анализ комплексных статей затрат

- •13.9.1 Анализ потерь от брака

- •13.9.2 Анализ расходов на продажу

- •13.10. Анализ затрат с целью управления безубыточностью производства.

- •Глава 14. Анализ себестоимости продукции в апк

- •14.1. Анализ выполнения плана себестоимости продукции

- •14.2. Анализ структуры себестоимости по статьям затрат

- •14.3. Анализ себестоимости продукции растениеводства

- •Влияние изменения затрат на 1 га на себестоимость

- •14.4. Анализ себестоимости продукции животноводства

- •Структура себестоимости 1 ц молока

- •16. Факторы и резервы снижения затрат на производство.

11.7.Анализ использования оборудования по времени и мощности

Для анализа использования оборудования во времени привлекаются:

1) календарный фонд времени:

|

Календарный = фонд времени |

Количество установленного * оборудования |

Число календарных * дней |

24ч. |

2) режимный фонд:

|

Режимный фонд времени |

= |

Количество установленного оборудования |

* |

Количество рабочих дней |

* |

|

Количество часов в смену |

* |

Количество смен |

возможный или располагаемый фонд времени, за вычетом нерабочего времени и времени ремонта;

плановый фонд времени — время, необходимое для выполнения производственной программы;

время фактически отработанное (производительное, непроизводительное);

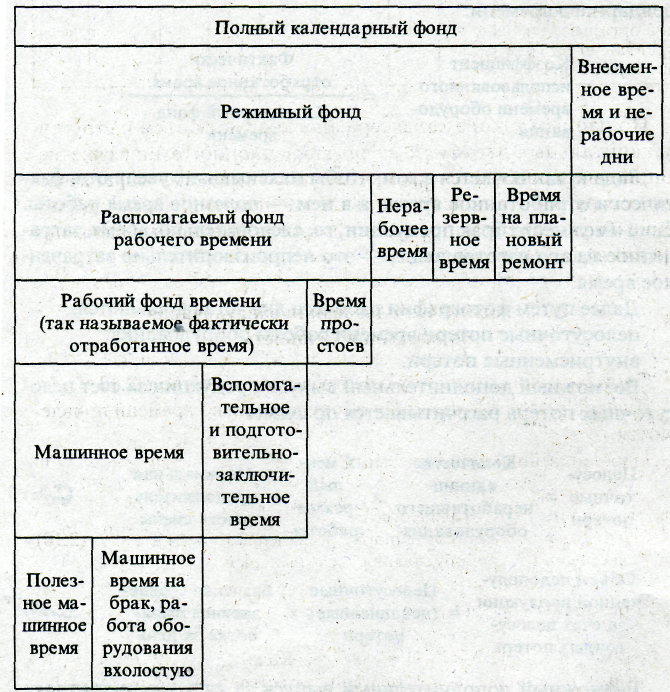

6)время производительное (машинное и вспомогательное). Состав календарного фонда времени приведен на рис. 5

Рис. 5. Состав календарного фонда времени работы оборудования

Резерв лучшего использования оборудования по времени заключается в:

-сокращении времени на ремонт оборудования в пределах не обходимого по нормам;

-ликвидации простоев в работе оборудования;

-уменьшении доли подготовительно-заключительного времени

-увеличении доли фактически отработанного и полезно затраченного времени.

С этой целью рассчитывается коэффициент использования календарного времени:

|

Коэффициент использования времени оборудования |

= |

Фактически отработанное время |

/ |

Календарный фонд времени |

Задача заключается в том, чтобы максимально увеличить фактически отработанное время, а в нем — полезное время работы. Если имел место брак продукции, то, следовательно, время, затраченное на его изготовление, — это непроизводительно затраченное время.

Далее путем фотографии рабочего дня устанавливаются: целосуточные потери времени работы оборудования; внутрисменные потери.

Возможный дополнительный выпуск продукции за счет целосуточных потерь рассчитывается по схеме:

|

Целосуточные потери |

= |

Количество единиц неработающего оборудования |

* |

Сменный режим работы |

* |

Номинальная продолжительность смены |

|

Объем недополученной продукции за счет целосуточных потерь |

= |

Целосуточные (целодневные) потери |

* |

Базисная среднедневная выработка за день |

Возможный дополнительный выпуск за счет внутрисменных потерь равен:

|

Объем нелдополученной продукции за счет внутрисменных потерь |

= |

Количество фактически отработанных дней |

* |

Внутрифирменные потери, в часах за день |

* |

Среднечасовая выработка оборудования |

Следует отметить, что на многих предприятиях фактический баланс фонда времени работы оборудования составляется нерегулярно, а поскольку учет находится на низком уровне, то балансы нередко малодостоверны. Обычно величина простоев занижена за счет соответствующего увеличения отработанного времени. Для устранения этого дефекта и выяснения величины простоев прибегают к хронометражу и фотографии работы оборудования.

Анализируя время работы и время простоев оборудования, следует учесть регламентированные и заранее запрограммированные перерывы в работе, связанные с содержанием оборудования, обучением персонала, и другие причины. Ликвидация и сокращение простоев составляет резерв увеличения загрузки оборудования по времени.

Коэффициент использования времени работы оборудования:

Фактические затраты времени на единицу продукции

Квр = ---------------------------------------------------------------------

Нормативное расчетное время на единицу продукции

Важными показателями использования оборудования по времени является сменный режим работы, а также коэффициент сменности, предусмотренный в паспорте предприятия, запланированный, средний по предприятиям данного типа, фактический.

Машиносмены, фактически обработанные

оборудованием

К сменности работы оборудования = -------------------------------------------

Количество установленного оборудования

Коэффициент сменности зависит от типа предприятия и режима его работы.

Повышение эффективности использования работающего оборудования достигается двумя путями:

увеличением экстенсивной нагрузки оборудования (количественные показатели: действующее и бездействующее оборудование, коэффициент сменности работы оборудования и т.д.);

интенсивным использованием оборудования (качественный показатель, характеризующий улучшение использования оборудования в единицу времени, т.е производительность работы оборудования):

Фактически отработанное время в часах

К экстенсивности нагрузки оборудования = --------------------------------------

Время работы по плану или норме

Если вести расчет через коэффициент сменности, то

оборудования):

Фактический коэффициент времени в часах

К экстенсивности нагрузки оборудования = ---------------------------------------------

Плановый коэффициент

Коэффициент экстенсивной нагрузки стремится к единице. Объем недополученной продукции за счет более низкого коэффициента сменности рассчитывается так:

|

Изменение объема продукции |

= |

1 - ------------------------ Плановый коэффициент |

* |

Объем продукции по плану или базе |

Если расчет ведется через коэффициент сменности, то:

Фактический объем продукции, работ, услуг

К интенсивности нагрузки = ---------------------------------------------------------:

Фактический коэффициент сменности

Плановый или базисный объем продукции, работ, услуг

:------------------------------------------------------------------------

Плановый коэффициент сменности

Коэффициент интенсивной нагрузки должен быть больше 1.

Эффективность использования оборудования рассчиты-вается по подразделениям и предприятию в целом, но главное внимание уделяется анализу использования оборудования в основном производстве.

Интегральный коэффициент нагрузки учитывает интенсивное и экстенсивное использование оборудования.

|

К интегральной нагрузки оборудования |

= |

Коэфф-ициент исполь-зования мощно-стей |

* |

Коэффи-циент исполь-зования времени |

* |

Коэффи-циент смен-ности |

* |

Коэффи-циент машин-ного времени в фактиче-ски отработа-нном |

Ведется подробный анализ производственных мощностей предприятия. С этой целью изучаются:

-объем продукции;

-производственная мощность предприятия;

-коэффициент загрузки оборудования;

-количество единиц установленного и фактически работающего оборудования;

-коэффициент сменности.

Для характеристики использования производственной мощности сопоставляют фактический объем производства с теоретически максимально возможным, заложенным в проекте.

Использование производственной мощности предприятия можно характеризовать по схеме (табл. 108,109).

Имея такую информацию, анализируют, насколько производственная мощность на начало года соответствует среднегодовой мощности за предыдущий год и чем вызвано снижение или увеличение производственной мощности.

На каждом предприятии составляют расчет производственной мощности, который представляет собой максимально возможный выпуск продукции. В связи с изменением в составе оборудования корректируется проектная мощность производства, с учетом чего анализируется использование производственной площади.

Загрузка оборудования характеризуется сопоставлением времени фактической работы станков и оборудования с временем их должного функционирования исходя из проекта

Таблица 108

Степень использования производственных мощностей по выпуску того или иного вида продукции

|

Виды продук-ции |

единица изме- рения |

Мощность на начало года |

Изменение мощности в отчетном году | ||||

|

Увеличено |

уменьшениепо причине | ||||||

|

все- го |

за счет орг.- технических мероприятий |

все- го |

изменения по номенк-латуре и трудоем-кости |

выбы- тия по ветхости | |||

или принятой стратегии работы предприятия.

Таблица 109

Использование производственных мощностей по подразделениям предприятия

|

Наименование основных видов продукции

|

Единица измерения

|

Среднегодовая мощность по расчету на 2008 г |

Выпуск продукции |

Коэффициент ис- пользования среднегодовой мощности по расчету на 2008 г. | ||||

|

план на 2009г; |

факт 2008 г |

план |

фактически | |||||

|

Основное производство в том числе: |

|

|

|

|

|

| ||

|

Заготовитель ное производст во, в том числе: |

|

|

|

|

|

| ||

|

Степень реальной загрузки оборудования |

= |

Время произведенной работы ------------------------------------------ Возможный фонд времени |

| |||||

|

Индекс максимальной загрузки оборудования |

= |

Количество действующего оборудования ----------------- Количество существующего оборудования |

* |

Реальное время работы оборудования -------------- Теоретическое время работы оборудования |

* |

Реально произ-веденный объем продукции за 1ч. --------------------------- Максимально возможный объем продукции |

Экстенсивное Интенсивное

использование использование

Наряду с изучением потерь времени работы оборудования целесообразно изучить загрузку отдельных видов оборудования, так как полезное время работы зависит от загрузки каждой единицы оборудования.

Анализ загрузки оборудования обычно проводится в тесной связи с анализом производственных мощностей.

Схема анализа загрузки оборудования представлена в таблицах 110,111.

По приведенной информации анализируют: долю фактически работающего оборудования в установленном, загрузку оборудования по времени (табл.110), загрузку оборудования по объему продукции (табл. 111).

Таблица 110

Показатели загрузки оборудования

|

Наименование оборудования по видам |

Количество единиц оборудования |

Плановый фонд времени |

Величина простое по причинам |

Фактически отработанное время | ||||

|

уста- новлено |

факти- чески рабо- тало |

отсут- ствия мате- риалов |

отсут- ствия энер- гии |

неисправ- ности оборудо- вания |

и т.д. | |||

Таблица111

Распределение производственной программы согласно видам оборудования и его загрузка по предприятию

|

Показатели |

Виды оборудования (станков) | ||||||

|

|

токарные |

карусельные |

строгальные |

фрезерные |

шлифовальные |

кузнечно-прессовое |

прочие |

|

Объем товарной продукции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Производственная мощность при двухсменной работе, тыс. станко-ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

Коэффициент загрузки оборудования при двухсменной работе, % |

|

|

|

|

|

|

|

Фактический

коэффициент сменности

Фактический

коэффициент сменности