- •Кафедра кгм и тм

- •Задание на проектирование

- •Введение

- •1.Общая часть

- •1.1 Гидравлическая добыча угля

- •1.2 Технологическая схемы гидрошахты «Инская».

- •1.3 Общая характеристика технологии приготовления вус и трубопроводного транспорта к потребителю.

- •1.4 Классификация водоугольных суспензий и их характеристики.

- •1.5 Технология приготовления водоугольных суспензий.

- •1.6 Безопасность жизнедеятельности.

- •1.6.1 Анализ вредных и опасных факторов производства.

- •1.6.2 Техника безопасности

- •1.6.3 Производственная санитария

- •1.6.4 Статистика травматизма и профессиональных заболеваний

- •1.6.5 Пожарная безопасность

- •1.7 Безопасность жизнедеятельности при чрезвычайных ситуациях

- •1.7.1 Анализ чрезвычайных ситуаций

- •1.7.2 План ликвидации аварии

- •1.8 Охрана окружающей среды.

- •Загрязнение атмосферного воздуха и мероприятия по охране воздушного бассейна.

- •Мероприятия по охране водных объектов

- •Охрана земельных ресурсов

- •Охрана недр при разработке месторождений твердых полезных ископаемых

- •2. Специальная часть.

- •2.1 Введение.

- •2.2 Характеристика проходческого комплекса с шандорной крепью (кпш-6).

- •2.2.1 Назначение и область применения

- •2. 2. 2 Описание работы проходческого комплекса.

- •2.2.3 Устройство и работа составных частей комплекса.

- •2.2.4 Отбойно-погрузочная машина основе 4 пу

- •2.3 Описание и анализ видов исполнительного органа.

- •2.3.1 Фрезерные исполнительные органы.

- •2.3.2 Исполнительные органы ударного действия.

- •2.3.3 Струговая каретка.

- •2.3.4 Результат анализа исполнительных органов.

- •2.4 Анализ журнала хронометражных наблюдений.

- •2.5 Модернизация отбойно-погрузочной машины.

- •2.5.1 Устройство и работа стрелы комбайна.

- •2. 6 Технология разработки забоя.

- •2. 7 Расчет производительности.

- •2.8 Расчет силовых показателей разрушения горной породы.

- •3. Транспортирование отбитой породы к стволу.

- •3.1 Электровозная откатка.

- •3.2 Рельсовые пути на участках тоннелей метро сПб

- •3.3 Контактный провод

- •3.4 Технические характеристики применяемого электровоза и вагонеток.

- •3.5 Определение расчетных параметров локомотивной откатки.

- •3.6 Определение весовой нормы состава.

- •3.7 Проверка весовой нормы поезда по нагреву тяговых двигателей.

- •3.8 Расчет парка подвижного состава.

- •3.9 Энергетические показатели электровозной откатки

- •3.10 Расчет контактной сети

- •4. Технология изготовления штока гидроцилиндра.

- •4.1 Назначение и технические условия на изготовление

- •4.1 Технологический процесс изготовления заготовки

- •4.1.1 Определение припусков и предельных отклонений.

- •4.1.2 Определение объема и массы поковки.

- •4.1.3 Определение размера прутка.

- •4.2 Установление режима нагрева и охлаждения

- •4.3 Операция ковки.

- •4.3.1 Технологический процесс ковки.

- •4.4 Технологические процессы предварительной термической обработки детали

- •4.5 Технологический процесс механической обработки детали

- •4.5.1 Черновая механическая обработка.

- •4.6 Окончательная термическая обработка

- •4.7 Чистовая механическая обработка

- •4.8 Операция хромирования детали

- •4.9 Изготовление проушины.

- •4.10 Сварка.

- •4.11 Технологические карты механической обработки детали

- •5. Электроснабжение участка.

- •5.1 Исходные данные

- •5.2 Определение расчетных нагрузок.

- •5.3 Определение мощности трансформатора.

- •5.4 Выбор типа и сечения высоковольтного кабеля.

- •5.5 Выбор типа и сечения фидерного кабеля

- •5.9 Расчет величины токов короткого замыкания.

- •5.10 Выбор автоматического фидерного выключателя.

- •5.11 Выбор пускателей.

- •6. Технико-экономическое обоснование целесообразности применения проходческого комплекса кпш -6.

- •6.1 Определение экономических показателей по новому варианту (кпш-6 с комбайном на основе 4пу)

- •6.1.1 Определение капитальных затрат.

- •6.1.2 Определение эксплуатационных расходов

- •6.2 Определение экономических показателей по базовому варианту (способ сплошного забоя с использованием ручных пневмомолотков)

- •4.2.1 Определение капитальных затрат

- •6.2.2 Определение эксплуатационных расходов

- •6.3 Определение срока окупаемости капитальных затрат.

- •Библиографический список.

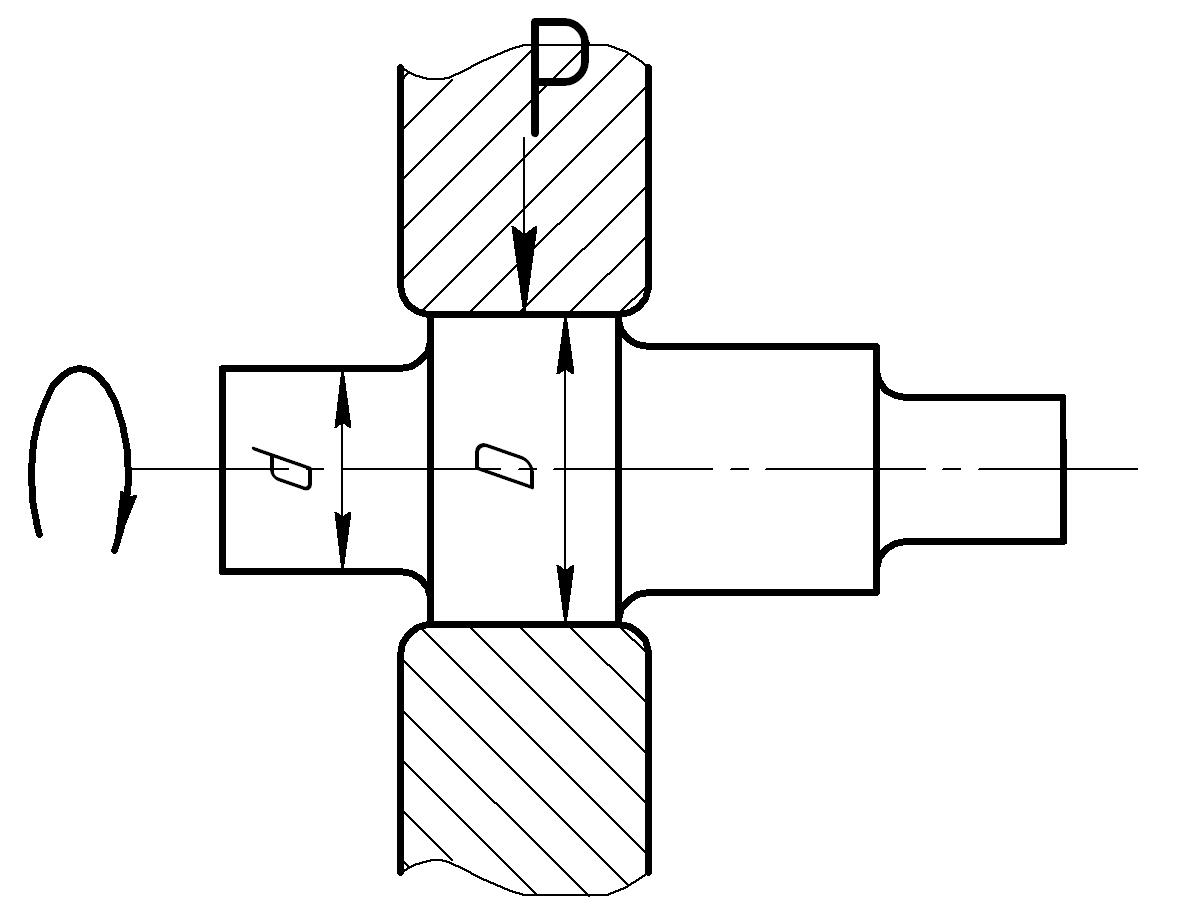

4.3.1 Технологический процесс ковки.

Процесс ковки включает в себя следующие операции:

Рубка заготовки на длину l=434 мм.

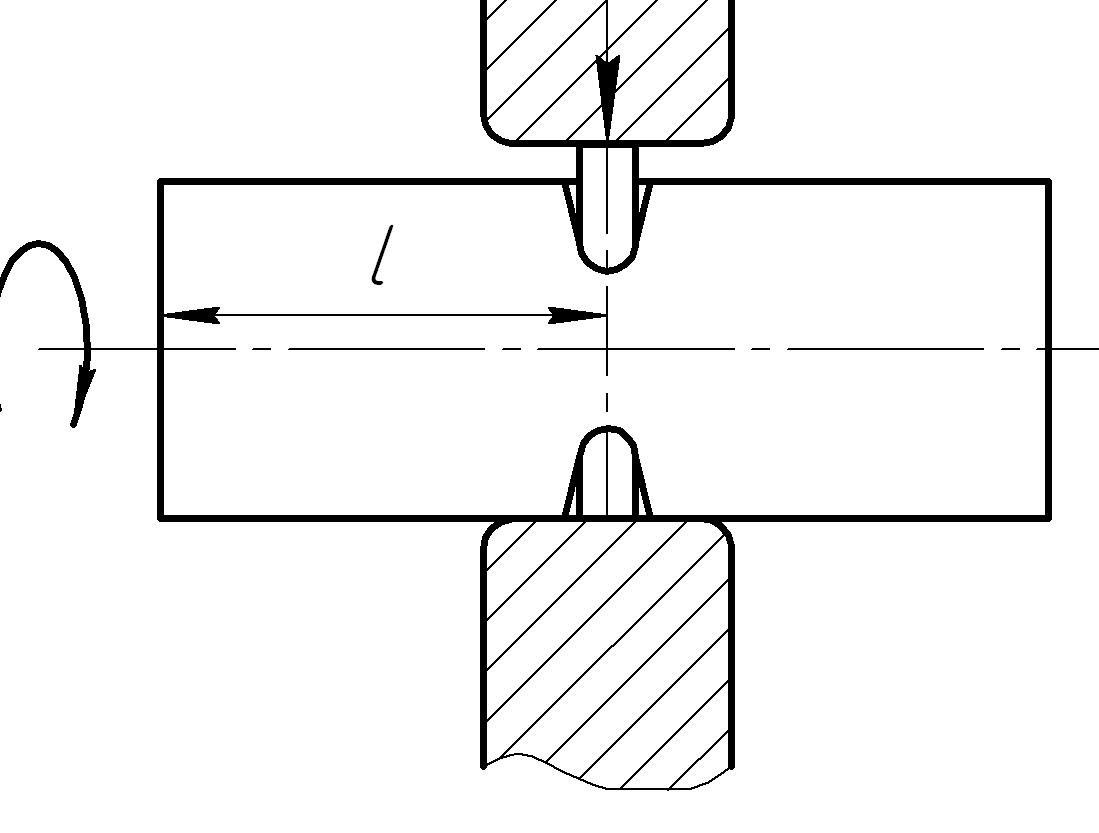

Рис. 9 Процесс рубки заготовки.

Разметка заготовки согласно данным указанным на рис.8.

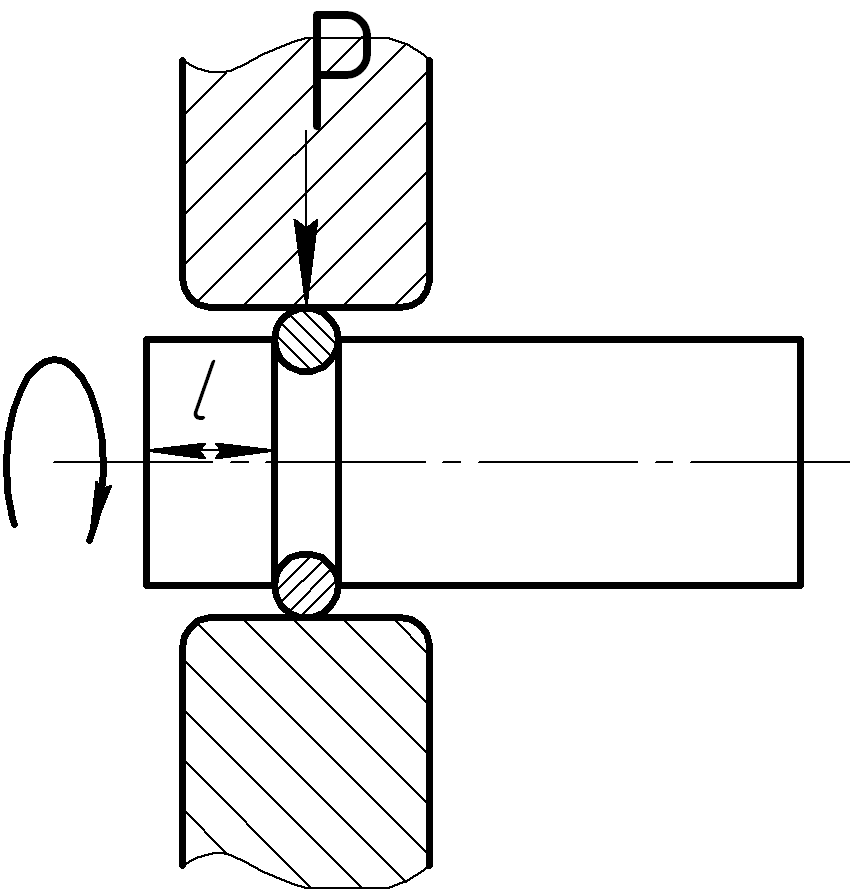

Рис.10 Процесс разметки заготовки.

Протяжка заготовки на диаметр D (Табл. 14).

Правка поковки.

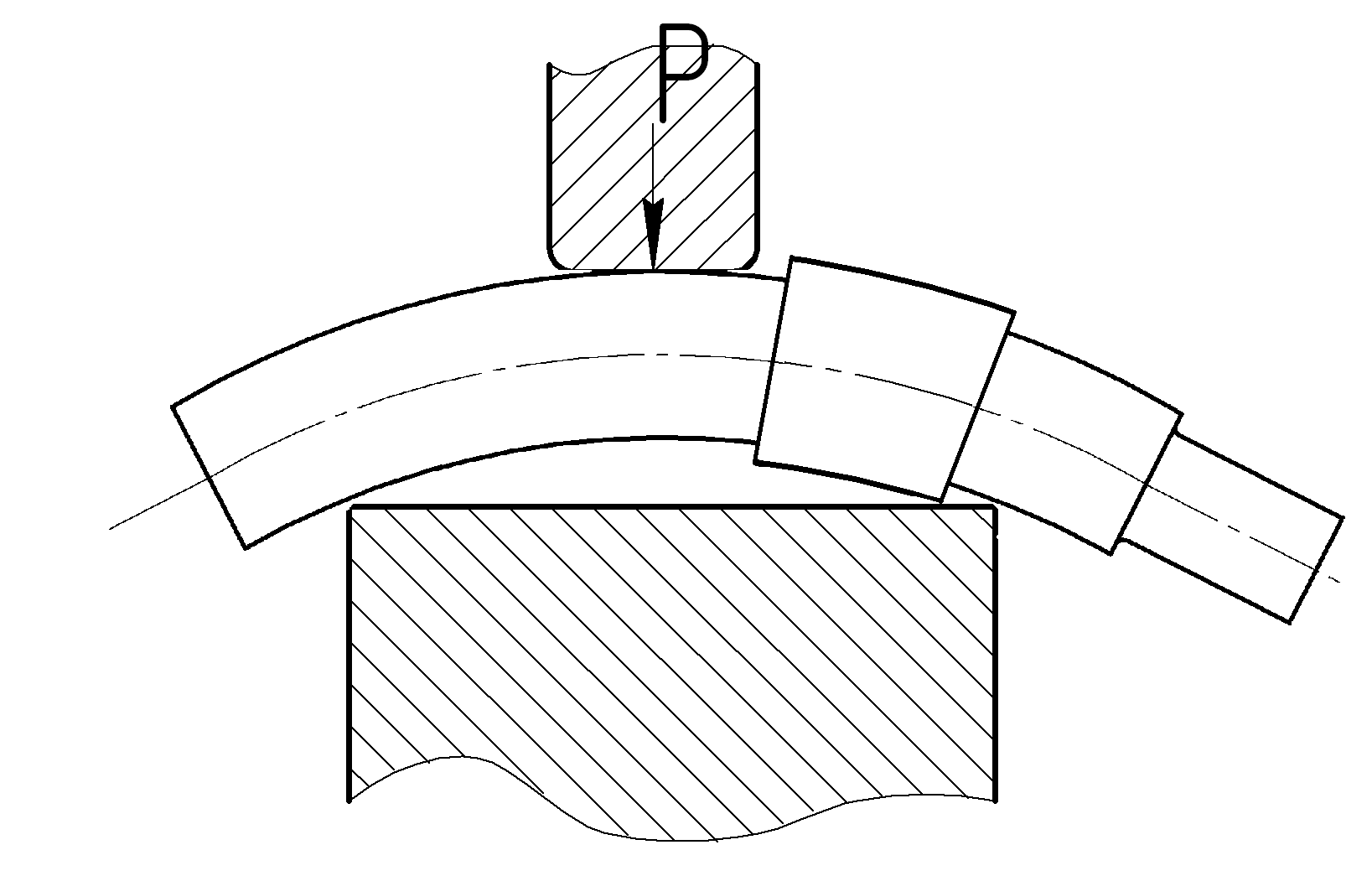

Рис. 11 Процесс правки поковки.

Проглаживание поковки.

Рис. 12 Процесс проглаживания поковки.

Таблица 14.

Процесс протяжки

Наименование операции |

Эскиз операции |

Протяжка участка I на диаметр 53мм и длину 64,5 мм |

I

II

III

IV |

Протяжка участка IV на диаметр 77мм и длину 669мм. |

I

II

III

IV

III |

Протяжка участка II на диаметр 77мм и длину 87мм |

I

II

III

IV

I

II

III |

4.4 Технологические процессы предварительной термической обработки детали

С целью улучшения обрабатываемости кованой заготовки и подготовки структуры к окончательной термической обработке заготовку подвергают предварительной термической обработке. Способ предварительной термической обработки выбирается в зависимости от марки стали. Для заготовки из стали 45 выбираем нормализацию. Она заключается в нагреве заготовки до аустенитного состояния, последующей выдержке для прогрева и завершения фазовых превращений, охлаждении на спокойном воздухе. В результате нормализации уменьшаются внутренние напряжения, эвтектоид приобретает более тонкое строение. Благодаря полной фазовой перекристаллизации при нормализации устраняется крупнозернистая структура, полученная при прокатке. Таким образом, основное назначение нормализации заключается в устранении дефектов предыдущих технологических операций (прокатки) и в подготовке структуры с целью улучшения обрабатываемости режущим инструментом. Отметим, что после нормализации сталь будет иметь структуру сорбит (дисперсная ферритно – цементитная смесь). Такая структура будет наилучшей для механической обработки.

Рис. 13 График предварительной термообработки.

Время нагрева стальных изделий до заданной температуры или скорость нагрева зависят главным образом от температуры нагрева, степени легированности стали, конфигурации изделия, мощности и типа печи, величины садки, способа укладки изделия и других факторов. Для электропечи время нагрева равно:

![]() , (74)

, (74)

где

![]() - время нагрева, мин;

- время нагрева, мин;

![]() - норма нагрева, с/мм;

- норма нагрева, с/мм;

![]() - диаметр заготовки, мм;

- диаметр заготовки, мм;

![]() - коэффициент времени нагрева в зависимости

от расположения изделий в печи (

- коэффициент времени нагрева в зависимости

от расположения изделий в печи (![]() при отдельном друг от друга расположении

заготовок).

при отдельном друг от друга расположении

заготовок).

Время выдержки изделий при данной температуре определяется в зависимости от условной толщины заготовки, которая определяется как произведение ее фактической средней толщины на коэффициент формы (Kф = 1).

Время выдержки в электропечи при нагреве под нормализацию составляет:

![]() ,

(75)

,

(75)

где

![]() - условная толщина заготовки, мм.

- условная толщина заготовки, мм.

Время охлаждения заготовки на спокойном воздухе:

![]() ,

(76)

,

(76)

где

![]() - температура нормализации, °С;

- температура нормализации, °С;

![]() - скорость охлаждения на спокойном

воздухе, °С/с∙см.

- скорость охлаждения на спокойном

воздухе, °С/с∙см.