- •Кафедра кгм и тм

- •Задание на проектирование

- •Введение

- •1.Общая часть

- •1.1 Гидравлическая добыча угля

- •1.2 Технологическая схемы гидрошахты «Инская».

- •1.3 Общая характеристика технологии приготовления вус и трубопроводного транспорта к потребителю.

- •1.4 Классификация водоугольных суспензий и их характеристики.

- •1.5 Технология приготовления водоугольных суспензий.

- •1.6 Безопасность жизнедеятельности.

- •1.6.1 Анализ вредных и опасных факторов производства.

- •1.6.2 Техника безопасности

- •1.6.3 Производственная санитария

- •1.6.4 Статистика травматизма и профессиональных заболеваний

- •1.6.5 Пожарная безопасность

- •1.7 Безопасность жизнедеятельности при чрезвычайных ситуациях

- •1.7.1 Анализ чрезвычайных ситуаций

- •1.7.2 План ликвидации аварии

- •1.8 Охрана окружающей среды.

- •Загрязнение атмосферного воздуха и мероприятия по охране воздушного бассейна.

- •Мероприятия по охране водных объектов

- •Охрана земельных ресурсов

- •Охрана недр при разработке месторождений твердых полезных ископаемых

- •2. Специальная часть.

- •2.1 Введение.

- •2.2 Характеристика проходческого комплекса с шандорной крепью (кпш-6).

- •2.2.1 Назначение и область применения

- •2. 2. 2 Описание работы проходческого комплекса.

- •2.2.3 Устройство и работа составных частей комплекса.

- •2.2.4 Отбойно-погрузочная машина основе 4 пу

- •2.3 Описание и анализ видов исполнительного органа.

- •2.3.1 Фрезерные исполнительные органы.

- •2.3.2 Исполнительные органы ударного действия.

- •2.3.3 Струговая каретка.

- •2.3.4 Результат анализа исполнительных органов.

- •2.4 Анализ журнала хронометражных наблюдений.

- •2.5 Модернизация отбойно-погрузочной машины.

- •2.5.1 Устройство и работа стрелы комбайна.

- •2. 6 Технология разработки забоя.

- •2. 7 Расчет производительности.

- •2.8 Расчет силовых показателей разрушения горной породы.

- •3. Транспортирование отбитой породы к стволу.

- •3.1 Электровозная откатка.

- •3.2 Рельсовые пути на участках тоннелей метро сПб

- •3.3 Контактный провод

- •3.4 Технические характеристики применяемого электровоза и вагонеток.

- •3.5 Определение расчетных параметров локомотивной откатки.

- •3.6 Определение весовой нормы состава.

- •3.7 Проверка весовой нормы поезда по нагреву тяговых двигателей.

- •3.8 Расчет парка подвижного состава.

- •3.9 Энергетические показатели электровозной откатки

- •3.10 Расчет контактной сети

- •4. Технология изготовления штока гидроцилиндра.

- •4.1 Назначение и технические условия на изготовление

- •4.1 Технологический процесс изготовления заготовки

- •4.1.1 Определение припусков и предельных отклонений.

- •4.1.2 Определение объема и массы поковки.

- •4.1.3 Определение размера прутка.

- •4.2 Установление режима нагрева и охлаждения

- •4.3 Операция ковки.

- •4.3.1 Технологический процесс ковки.

- •4.4 Технологические процессы предварительной термической обработки детали

- •4.5 Технологический процесс механической обработки детали

- •4.5.1 Черновая механическая обработка.

- •4.6 Окончательная термическая обработка

- •4.7 Чистовая механическая обработка

- •4.8 Операция хромирования детали

- •4.9 Изготовление проушины.

- •4.10 Сварка.

- •4.11 Технологические карты механической обработки детали

- •5. Электроснабжение участка.

- •5.1 Исходные данные

- •5.2 Определение расчетных нагрузок.

- •5.3 Определение мощности трансформатора.

- •5.4 Выбор типа и сечения высоковольтного кабеля.

- •5.5 Выбор типа и сечения фидерного кабеля

- •5.9 Расчет величины токов короткого замыкания.

- •5.10 Выбор автоматического фидерного выключателя.

- •5.11 Выбор пускателей.

- •6. Технико-экономическое обоснование целесообразности применения проходческого комплекса кпш -6.

- •6.1 Определение экономических показателей по новому варианту (кпш-6 с комбайном на основе 4пу)

- •6.1.1 Определение капитальных затрат.

- •6.1.2 Определение эксплуатационных расходов

- •6.2 Определение экономических показателей по базовому варианту (способ сплошного забоя с использованием ручных пневмомолотков)

- •4.2.1 Определение капитальных затрат

- •6.2.2 Определение эксплуатационных расходов

- •6.3 Определение срока окупаемости капитальных затрат.

- •Библиографический список.

4.6 Окончательная термическая обработка

Окончательная термическая обработка формирует свойство готового изделия. Для стали 45 рационально проводить закалку в воде и высокий отпуск. Конструкционные стали подвергают закалке с целью повышения твердости и прочности путем образования неравновесных структур и отпуску для снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Режим закалки:

Температура нагрева – 800 – 830°C.

Время нагрева изделия в электропечи под закалку:

![]() .

(76)

.

(76)

Время выдержки изделия при температуре закалки:

вз = 2,5+0,5 = 28,3мин

где = 51,5 мм.

Время охлаждения изделия в воде:

![]() ,

(78)

,

(78)

где

- температура закалки, °С;

![]() - скорость охлаждения в воде, °С/с∙см.

- скорость охлаждения в воде, °С/с∙см.

Режим отпуска:

Температура нагрева – 400 – 500°C.

Время нагрева изделия в электропечи:

![]() (79)

(79)

Время выдержки изделия:

![]() .

(80)

.

(80)

Время охлаждения изделия на воздухе:

![]() ,

(90)

,

(90)

где

- температура отпуска,

![]() °С;

- скорость охлаждения на воздухе.

°С;

- скорость охлаждения на воздухе.

Нагрев производиться в камерной электропечи СНЗ-4,0.8,0.2,6/12.

Загрузка производится на специальных подставках.

Рис.14 График термообработки.

После окончательной термической обработки механические свойства вала приведены в табл.17.

Таблица 17

Свойства стали после окончательной термической обработки.

В, МПа |

02, МПа |

,% |

КСИ, Дж/м2 |

Твердость поверхности HRC |

800-1000 |

550 |

10 |

8 |

30 |

4.7 Чистовая механическая обработка

Маршрут чистовой механической обработки:

Чистовое точение поверхностей, снятие фасок, нарезание резьбы.

Шлифование наружных диаметров штока на круглошлифовальном станке 3М173.

Смотри операционные карты (операции с 3 по 5).

Притупить острые кромки и зачистить заусенцы. Далее следует промыть деталь и произвести приемочный контроль. Клеймить деталь.

4.8 Операция хромирования детали

Хромировать поверхности указанные на чертеже ДП.060954.00.11 на глубину h = 0,15 мм.

Подготовка детали к хромированию: поверхность детали должна быть гладкой, обезжиренной и свободной от окислов. Чистота поверхности достигается соответствующей обработкой, части детали, не требующие покрытия хромом целлулоидным лаком отверстия в детали закрывают свинцовыми пробками.

В качестве электролита для наращивания слоя хрома на детали применяют следующий состав: хромовый ангидрид (CrO3 ), серная кислота (Н2SO4), вода.

Время хромирования определяется по формуле:

![]() (91)

(91)

где h=0,15 мм толщина покрытия;=6,7 г/см3 удельный вес хрома; с=0,324 г/ч теоретический выход хрома; Dk=25-80 плотность тока;=0,12-0,15 КПД ванны.

4.9 Изготовление проушины.

Данная деталь предназначена для крепления штока к стреле комбайна (рис 15).

Рис. 15 Проушина штока гидроцилиндра.

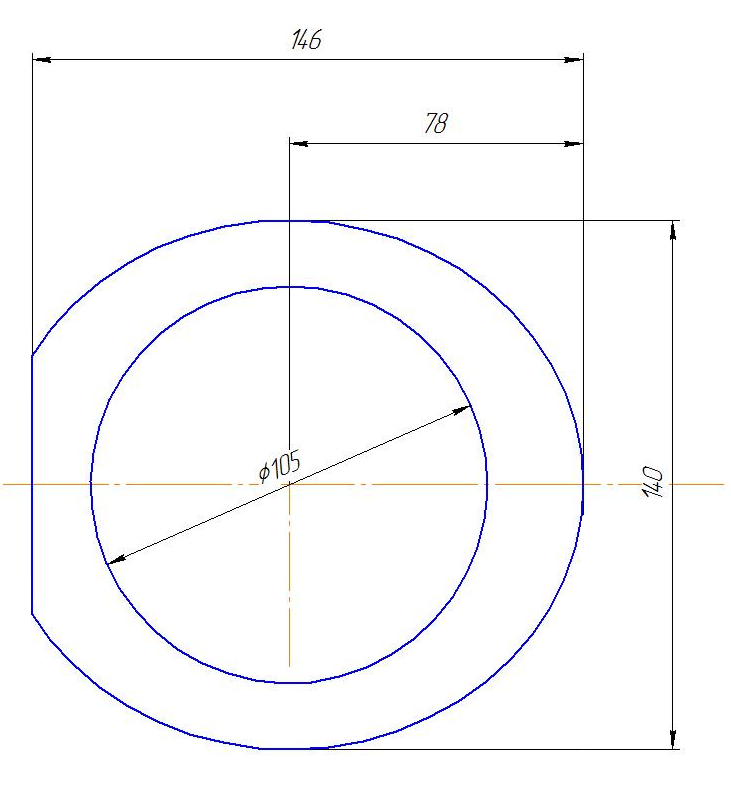

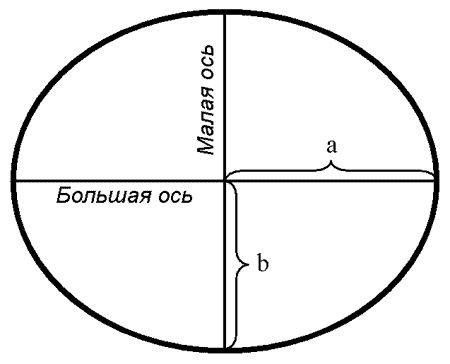

В качестве заготовки выбираем прокат овального сечения (a=78,b=70).

Рис. 16 прокат овального сечения.

Соединение проушины и штока будет производиться сваркой. Чтобы подготовить деталь к сварке необходимо отрезать боковую поверхность на пилоотрезном станке 8В66А станке. Смотри операционные карты (операция 6).

Отверстия под шарнирный подшипник (тип Ш Гост 3633-78) с посадочным диаметром 105 мм получаем в два этапа:

-сверлим на радиально-сверлильном станке 2С550 отверстие с диаметром 50мм (см операционные карты, операция 7).

-растачиваем отверстия до диаметра 105 мм на отделочно-расточном станке 2733П (см операционные карты, операция 8).