надежность машин и оборудования

.pdf51

Оставшаяся группа элементов выделяется во вторичную матрицу, характеристики которой определяются по следующим зависимостям:

N2=N-n, xi(2)=xi, yi(2)=yi-n, M2=M-nN, i=n+1,n+2,...,N. (6.76) Если вторичная матрица обладает одним из трех первых признаков, то

структурная схема полностью определена. В нашем случае вторичная матрица обладает признаком 2. Поэтому можно записать:

n |

é |

|

N |

ù |

|

P(Tγ ) = ∏ pi ê1 |

- |

∏ (1 - pi )ú. |

(6.77) |

||

i=1 |

ê |

|

i=n+1 |

ú |

|

ë |

|

û |

|

||

Признак 6. Если первичная матрица обладает некоторыми свойствами признака 5, но среди членов ряда xi è ðÿäà yi есть такие, которые удовлетворяют условиям (см.рис.6.17)

x1 = x2 = ... = xn = N, xn+1 = xn+2 = ... = xs = s, |

|

y1 = y2 = ... = yn = n; yn+1 = yn+2 = ... = ys = N, |

(6.78) |

{an+1Úan+2Ú..Úas} º s; n + s = N, |

|

то элементы с номерами a1, a2, ..., an, соединены между собой последовательно и у них под общей стрелкой расположены соединенные между собой последовательно элементы с номерами an+1, an+2, ..., aN.

В нашем примере

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

P(Tγ ) = ∏ pi . |

(6.79) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

i=1 |

|

|

|

|

При этом характеристики вторичной матрицы (для элементов под |

||||||||||||||

стрелкой) будут определяться по зависимостям: |

|

||||||||||||||

N =N-n, |

x (2)=x , |

y |

(2)=y |

|

-n, |

M =M-(s+n)N+sn, i=n+1,n+2,...,N. (6.80) |

|||||||||

2 |

|

i |

i |

i |

|

i |

|

|

2 |

|

|

|

|

||

|

Можно убедится, что вторичная матрица для элементов под стрелкой в |

||||||||||||||

нашем примере обладает признаком 1. |

|

|

|||||||||||||

|

Характеристики вторичной матрицы для базовых элементов определя- |

||||||||||||||

ются зависимостями |

|

|

|

|

|

|

|

|

|

|

|

||||

N |

2 |

= N-s, |

x (2) |

= x -s, |

y |

(2) = y |

, |

M |

2 |

= M-(s+n)N+sn, |

i = 1,2,...,n. (6.81) |

||||

|

|

i |

|

i |

|

i |

|

|

i |

|

|

|

|

||

Так как по признаку 6 l+s=N, то вторичная матрица также обладает признаком 1.

Могут быть получены признаки первичных матриц любой сложности, из которых путем последовательного построения матриц более высокого порядка могут быть выделены матрицы с первыми тремя признаками.

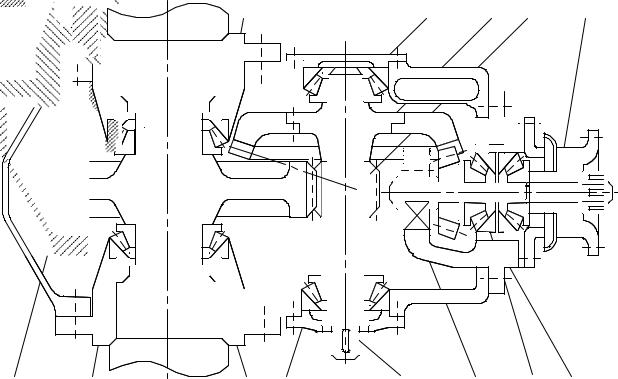

Пример 6.23 [11]. Рассмотрим последовательность структурного анализа на примере редуктора заднего моста автогрейдера (рис 6.4). Тогда исходная информация о ремонтопригодности заднего моста может быть представлена через характеристику доступности каждой детали, которую можно записать в следующем виде:

1 |

(2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15) |

9 (8) |

|

2 |

(3, 4, 5, 6) |

10 |

(11) |

3 |

(4, 5, 6) |

11 |

(10) |

4 |

(3, 5, 6) |

12 |

(13, 14, 15) |

5 |

(3, 4, 6) |

13 |

|

6 |

|

14 |

|

7 |

(8, 9, 10, 11) |

15 |

|

8 |

(9) |

N=15; M=53. |

|

52

По исходной информации составим первичную матрицу (рис.6.19), с помощью которой определим признаки, указывающие на положение каждого элемента в структурной схеме надежности моста.

Поскольку по выражениям (6.72) 15<M<(15+152)/2, то первичная матрица обладает признаком 4, у которой только для элемента 1 x1=15 è y1=1, что соответствует базовому элементу по признаку 5.

После отделения базового элемента согласно (6.76) получим вторичную матрицу со следующими внешними характеристиками:

N = N − n = 14; |

M = M − nN = 35; |

x (2) |

= x ; |

y (2) |

= y |

i |

− 1. |

2 |

2 |

i |

i |

i |

|

|

Полученная матрица разделяется на три непересекающиеся матрицы третьего порядка, элементы которых образуют три параллельных ветви структурной схемы.

Все вновь образованные матрицы обладают признаками 4 и 5, поскольку для каждой ветви имеется по одному базовому элементу (соответственно, 2, 7 и 12), которые отделяются для образования матриц четвертого порядка и установления связи между элементами внутри каждой параллельной ветви структурной схемы.

Матрицы четвертого порядка (3-6) и (8-11) обладают признаком 4, а матрица (13-15) - признаком 2. Поэтому дальнейший анализ проводится с матрицами (3-6) и (8-11).

Матрица (3-6) делится на две матрицы пятого порядка (3-5) и (6), элементы которых параллельны между собой.

Матрица (3-5) обладает основным признаком 1, поэтому все ее элементы соединены последовательно.

Оставшаяся матрица (8-11) также делится на две матрицы с признаком 1, у которых элементы 8 и 9 соединены последовательно и образуют параллельную ветвь с элементами 10 и 11, соединенными между собой также последовательно.

Таким образом, все элементы заняли свои места в структурной схеме надежности редуктора заднего моста автогрейдера по критерию его предельного состояния.

1 |

9 |

8 |

|

5 |

4 |

3 |

12 |

7 |

10 |

11 |

6 |

2 |

14 |

15 |

13 |

|

|

Рис. 6.18. Редуктор заднего моста автогрейдера: |

|

|

|||

1 - корпус; 2 - âàë; 3 - цилиндрическая шестерня; 4 - коническое колесо; 5 - подшип- |

|||||||

ник (правый); 6 - подшипник левый; 7 - цилиндрическое колесо; 8 - подшипник (пра- |

|||||||

âûé); 9 - горловина (правая); 10 - подшипник (левый); 11 - горловина (левая); 12 - |

|||||||

|

вал-шестерня; 13 - стакан; 14 - подшипник; 15 - подшипник сдвоенный |

|

|||||

(номерами обозначены только детали, через которые проходит силовой поток) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

53 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Первичная матрица |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

1 |

|

|

2 |

|

3 |

|

4 |

5 |

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

11 |

|

12 |

13 |

|

14 |

|

15 |

16 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

3 |

|

4 |

5 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

8 |

|

9 |

|

10 |

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

13 |

|

14 |

|

15 |

4 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

|

2 |

|

5 |

|

5 |

5 |

3 |

|

2 |

|

4 |

|

4 |

|

4 |

|

|

4 |

|

|

2 |

|

3 |

|

3 |

|

5 |

50 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Матрицы третьего порядка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

2 |

3 |

|

4 |

|

5 |

|

6 |

|

5 |

|

|

7 |

8 |

9 |

10 |

|

11 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

3 |

|

4 |

|

5 |

|

|

|

|

3 |

|

|

|

|

8 |

9 |

|

|

|

|

|

|

|

2 |

|

|

|

|

12 |

|

13 |

14 |

|

15 |

|

4 |

|

|

|

||||||||||||||

|

|

|

|

|

3 |

|

4 |

|

5 |

|

|

|

|

3 |

|

|

|

|

8 |

9 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

1 |

|

|

|

|||||||||||

|

|

|

|

|

3 |

|

4 |

|

5 |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

10 |

|

11 |

|

2 |

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

1 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

10 |

|

11 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

1 |

|

|

|

||||||||||

|

|

|

1 |

4 |

|

4 |

|

4 |

|

2 |

|

15 |

|

|

1 |

3 |

3 |

3 |

|

3 |

|

|

13 |

|

|

|

|

1 |

|

2 |

2 |

|

2 |

|

|

7 |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

4 |

|

|

5 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

3-6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

9 |

|

|

|

|

|

|

|

|

||

|

1 |

|

|

|

7 |

|

|

|

8-11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

11 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

12 |

|

|

13-15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис.6.19. Матрицы положений элементов редуктора заднего моста автогрейдера и соответствующие им структурные схемы

Формализованный метод анализа позволяет выполнять построение структурных схем по критерию отказа. Для решения этой задачи необходимо вычислить оперативные ремонтные затраты при замене каждой детали сборочной единицы. Для этого можно воспользоваться первичной матрицей, с помощью которой определить долю затрат при замене любой детали от общего объема ремонтных затрат при капитальном ремонте узла во всех возможных его вариантах.

Для оценки ремонтопригодности изделий на стадии проектирования рекомендуется учитывать доступность и легкосъемность каждого элемента [25]. Для этого необходимо использовать только достоверную информацию. Основными факторами, определяющими легкосъемность, являются масса снимаемых деталей, число крепежных элементов, число мест сторонния и

54

число соединений с посадкой. При необходимости число факторов, с помощью которых учитывалось бы положение оператора, стесненность места съема, количество слесарного инструмента, может быть увеличено. Степень влияния каждого фактора и всех вмести на показатель легкосъемности может быть уточнена после изготовления опытного образца и проведения испытаний на ремонтопригодность.

На стадии проектирования известно компоновочное решение конструкции сборочной единицы, которое дает возможность определить число предварительно снимаемых элементов при замене отказавшей детали. Одновременно с этой информацией можно установить общую массу снимаемых

элементов (предварительно снятых и отказавшего элемента) еgi общее число крепежных элементов еnêi, общее число стопорных элементов

ånñòi, и общее число соединений с посадкой еnïñi, которые необходимо снять и разъединить для того, чтобы заменить отказавший элемент. Из чертежа известны масса сборочной единицы Gi, общее число крепежных Nêi и стопорных Nñòi элементов, общее число посадочных соединений Nïñi. Тогда можно получать показатели легкосъемности детали по каждому фактору в отдельности:

-по массе снимаемых деталей: ai(1) = ågi/Gi;

-по числу мест крепления: ai(2) = ånêi/Nêi;

-по числу мест стопорения: ai(3) = ånñòi/Nñòi;

-по числу соединений с посадкой: ai(4) = ånïñi/Nïñi.

Принимая в первом приближении независимость и равнозначность каждого из факторов, получим средневзвешенную оценку легкодоступности с учетом показателей легкосъемности

x |

(α) = (a |

(1) |

+ a |

(2) |

+ a |

(3) |

+ a |

(4))/nα |

(6.82) |

i |

i |

|

i |

|

i |

|

i |

|

|

ãäå nα - число учитываемых показателей легкосъемности.

Из первичной матрицы следует, что необходимость снятия каждой детали определяется не только ее отказом, но и отказами других деталей, для замены которых данная деталь должна быть снята. Поэтому полная характеристика ремонтопригодности должна учитывать частоту таких ситуаций в общем массиве всех возможных случаев снятия деталей сбороч- ной единицы. Эта частота определяется отношением внешних характери-

стик первичной матрицы (yi-1)/M.

Теперь можно определить средние оперативные ремонтные затраты (или их ранги) при необходимости замены любой отказавшей детали:

z |

= z |

(i) |

+ z |

|

x |

(α)æ |

+ |

y - 1ö |

(6.83) |

|||||

ï ç j |

|

|

|

ç1 |

i |

÷ , |

||||||||

i |

|

|

ðñ j i |

|

è |

|

|

M ø |

|

|||||

R = R |

(i) |

+ R |

x |

(α)æ |

|

+ |

y - 1ö |

(6.84) |

||||||

|

|

ç1 |

i |

÷ |

||||||||||

i |

|

ï ç j |

|

ðñ j |

i |

è |

|

|

M ø |

|

||||

ãäå z(i)ïçj, R(i)ïçj - средние ремонтные затраты (ранг), определяемые подготовительнозаключительными операциями, выполняемые на машине и предназначенные для обес-

печения необходимого доступа к сборочной единице в связи с заменой i-й детали; zpcj; Rpcj - средние ремонтные затраты (ранги), определяемые операциями полной разборки и последующей сборки узла при его капитальном ремонте: Rpcj = Rj − R(i)ïçj.

55

Если задан критерий отказа через минимальные оперативные затраты по восстановлению работоспособности z0 (èëè åãî ðàíã R0), то, используя ряд значений оперативных ремонтных затрат для каждой детали по формуле (6.83) или их рангов по формуле (6.84), можно получить новый ряд рангов относительно нового критерия по отношению

R |

0 |

= z /z |

= R |

/R . |

(6.85) |

|

i |

|

i |

0 |

i |

0 |

|

Этот ряд рангов позволяет получить структурную формулу и структурную схему безотказности сборочной единицы по выбранному критерию.

6.4.3. Прогнозирование распределения наработки до первого

отказа

Принцип прогнозирования кривых распределения ресурса машины по экономическому критерию предельного состояния может быть использован для прогнозирования кривых распределения наработки до первого отказа, критерий которого определен минимальными оперативными затратами на восстановление работоспособности или соответствующим ему рангом ремонтных затрат.

Существует три группы сложности отказов, различающиеся объемом ремонтных работ. Однако такая градация отказов является условной, поскольку с совершенствованием конструкций машин и с изменением требований потребителя допустимые пределы экономических последствий отказов будут снижаться.

Единая классификация отказов по группам сложности для изделий всех отраслей машиностроения невозможна. Например, отказы третьей группы сложности, принятые в тракторной промышленности, характеризуются тем, что для их устранения требуется разборка или расчленение основных агрегатов (трансмиссии, ходовой части). Такие последствия в строительном и дорожном машиностроении классифицируются как критерии предельного состояния, по которому фиксируется ресурс машины до капитального ремонта. Поэтому единственно верным является индивидуальный подход к определению понятия отказа для каждой конкретной машины в зависимости от ее назначения, условий изготовления и эксплуатации.

Если установлена верхняя граница допустимых предельных затрат z0 (или соответствующий ранг отказа R0), то можно определить ряд рангов ремонтных затрат по отношению к заданному критерию отказа. Это даст возможность построить структурную схему надежности сборочной единицы (или машины в целом) по заданному критерию, построить кривую распределения наработки сборочной единицы (или машины) до первого отказа и определить ее параметры. Математическое ожидание этого распределения является средней наработкой изделия до отказа.

Пример 6.24 [11]. Рассмотрим на примере заднего моста автогрейдера влияние

уровня критерия отказа z0 на величину средней наработки до первого отказа. Расчет

рангов ремонтных затрат для различных z0 сведен в табл.6.18. По данным табл.6.18 структурные формулы к расчету средней наработки до первого отказа для различных

вариантов будут иметь вид (для всех вариантов α0=0.7): - для варианта I

15

P(t, z0I ) = ∏ pi (t) ;

i=1

|

|

|

|

56 |

|

|

- для варианта II |

|

|

|

|

|

|

|

|

|

é 13 |

ù |

[1 |

- p14 (t)][1 - p15(t)]}; |

|

P(t, z0II ) = ê∏ pi (t)ú{1 - |

|||||

- для вариантов III и IV |

|

ë i=1 |

û |

|

|

|

|

|

|

|

|

||

P(t, z0III,IV ) = |

é 11 |

ù |

|

- p12(t)][1 - p15 (t)]}{1 - [1 - p13(t)][1 - p14 (t)]}; |

||

ê∏ pi |

(t)ú{1 - [1 |

|||||

- для варианта V |

ë i=1 |

û |

|

|

|

|

|

|

|

|

|

|

|

é |

7 |

ù |

- [1 - p8(t)][1 - p15(t)]}{1 - [1 - p9(t)][1 - p14 (t)]} ´ |

|||

P(t, z0V ) = ê∏ pi (t)ú{1 |

||||||

ë i=1 |

û |

|

|

|

|

|

´{1 - [1 - p10 (t)][1 - p13 (t)]}{1 - [1 - p11(t)][1 - p12(t)]}.

Кривые распределения средней наработки редуктора заднего моста до первого отказа представлены на рис.6.20. Эти кривые распределения позволяют определить вероятность безотказной работы моста для любой его наработки с заданным вариантом критерия отказа. При этом законы распределения ресурсов деталей узла могут быть различными. Одновременно с прогнозом кривой распределения может быть выполнен рас- чет затрат на восстановление отказа на любой момент времени при условии, что до этого момента отказа не было. Наработка на отказ сборочной единицы определяется путем нахождения композиций распределений ресурсов заменяемых деталей и суперпозицией смеси распределений.

Рис.6.20. Кривые распределения средней наработки редуктора до первого отказа:

1 - z0I ³ 3,6 ÷; 2 - z0II ³ 8 ÷; 3 - z0III ³ 10 ÷ è z0IV ³ 12 ÷; 4 - z0V ³ 16 ÷;

5 - zi ³ 36 ÷ (кривая убыли ресурса по ранговой структурной схеме);

6 - zi ³ 36 ÷ (кривая убыли ресурса по первичной структурной схеме рис.6.19).

P(t) |

|

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

4 |

|

|

|

|

|

|

3 |

|

|

0,2 |

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

||

0 |

0 |

2 |

4 |

6 |

8 |

10 |

T×10−3, ÷ |

|

|

|

|

|

|

Таблица 6.18 |

|

|

|

РАСЧЕТ РАНГОВ РЕМОНТНЫХ ЗАТРАТ |

|

|

|||||||

|

Âèä |

|

|

|

|

|

Ранги ремонтных затрат Rj0 |

||||

Номер |

распре- |

T , ÷. |

v |

i |

R |

z , ÷. |

z I |

z II |

z III |

z IV |

z V |

детали |

деления |

i |

|

i |

i |

0 |

0 |

0 |

0 |

0 |

|

|

|

|

|

|

³3,6 ÷. |

³8 ÷. |

³10 ÷. |

³12 ÷. |

³16 ÷. |

||

|

|

|

|

|

|

|

|||||

1 |

|

30000 |

0,5 |

0,47 |

36 |

10,0 |

4,50 |

3,60 |

3,00 |

2,25 |

|

2 |

|

25000 |

0,4 |

0,28 |

21,2 |

5,9 |

2,65 |

2,12 |

1,77 |

1,33 |

|

3 |

Í |

12000 |

0,2 |

0,26 |

20,2 |

5,6 |

2,53 |

2,02 |

1,68 |

1,26 |

|

4 |

Í |

12000 |

0,2 |

0,28 |

21,6 |

6,0 |

2,70 |

2,16 |

1,80 |

1,35 |

|

5 |

|

18000 |

0,7 |

0,27 |

20,5 |

5,7 |

2,56 |

2,05 |

1,71 |

1,28 |

|

6 |

|

18000 |

0,7 |

0,24 |

18,4 |

5,1 |

2,30 |

1,84 |

1,53 |

1,15 |

|

7 |

Í |

12000 |

0,2 |

0,26 |

19,8 |

5,5 |

2,50 |

1,98 |

1,65 |

1,24 |

|

8 |

|

20000 |

0,7 |

0,16 |

12,2 |

3,4 |

1,53 |

1,22 |

1,00 |

0,76 |

|

9 |

|

20000 |

0,5 |

0,16 |

12,2 |

3,4 |

1,53 |

1,22 |

1,00 |

0,76 |

|

10 |

|

20000 |

0,7 |

0,16 |

12,2 |

3,4 |

1,53 |

1,22 |

1,00 |

0,76 |

|

11 |

|

20000 |

0,5 |

0,16 |

12,2 |

3,4 |

1,53 |

1,22 |

1,00 |

0,76 |

|

12 |

|

3500 |

0,4 |

0,10 |

7,9 |

2,2 |

0,99 |

0,79 |

0,66 |

0,49 |

|

13 |

|

20000 |

0,5 |

0,9 |

6,8 |

1,9 |

0,85 |

0,68 |

0,57 |

0,43 |

|

14 |

|

5400 |

0,7 |

0,5 |

4,0 |

1,1 |

0,50 |

0,40 |

0,33 |

0,25 |

|

15 |

|

7400 |

0,7 |

0,5 |

3,6 |

1,0 |

0,45 |

0,36 |

0,30 |

0,23 |

|

57

6.4.4. Требования к ресурсам деталей и ремонтопригодности узлов

Требования к ресурсным показателям деталей разрабатываются с уче- том расположения каждой детали в структурной схеме узла и самого узла в структурной схеме машины, таким образом учитываются влияние последствий отказа деталей на уровень ремонтопригодности машины.

Во всех случаях, когда деталь в структурной схеме узла расположена последовательно, ее наработка до замены должна быть не менее наработки самого узла, т.е.

Tj = Ti ïðè Ri = Rj, |

(6.86) |

ãäå Tj - наработка машины до замены j-й детали; Rj - ранг ремонтных затрат на замену детали с учетом доступности и легкосъемности.

Условие (6.86) справедливо для любого узла, как бы он ни был расположен в структурной схеме машины.

Особое место в анализе ремонтных затрат занимают узлы, последовательно расположенные в структурной схеме машины. Для таких узлов должны быть проанализированы последствия отказов даже таких элементов, которые в структурной схеме узла расположены в параллельных ветвях. Поэтому необходимо рассмотреть все составные части этих затрат и оценить их влияние на последствия отказов деталей, расположенных в параллельных ветвях структурной схемы узла.

В том случае, когда затраты на подготовительно-заключительные операции по замене узла превышают норматив текущего ремонта или равны ему, ни одна деталь не должна иметь ресурс менее ресурса самого узла до его замены (или капитального ремонта).

Если затраты на подготовительно-заключительные операции по замене узла меньше норматива текущего ремонта, то детали, расположенные параллельно в структурной схеме узда, могут быть заменены при любом текущем ремонте.

Условие для замены легкодоступных деталей основных узлов можно записать в следующем виде:

ìT = N T |

ï ðè R(j) |

³ a; |

|

||||

ï |

i |

i |

1ê |

(j) |

ï ç i |

|

|

Ti = í |

|

T |

|

|

|

(6.87) |

|

ï |

|

1ê |

ï ðè Rï ç i< a; |

||||

|

Ni |

|

|||||

î |

|

= 1,2, .... |

|

|

|

||

|

|

Ni |

|

|

|

||

Средний ресурс детали до замены |

|

|

|

|

|

||

|

|

Ti = TiKiKj, |

|

|

(6.88) |

||

ãäå Ki - коэффициент использования детали в рабочем времени узла; Ki - коэффициент использования узла в рабочих и вспомогательных операциях машины.

По статистическим данным о ресурсах аналогичных деталей определяются коэффициенты вариации предполагаемого распределения ресурса каждой детали до замены vi.

Гамма процентный ресурс деталей

tγi = ti/Kγi = ti(1 - uγivi), |

(6.89) |

ãäå Kγi = 1/(1−uγivi) - отношение среднего и гамма-процентного ресурсов детали по заданным значениям вероятности γj è vj.

58

По полученным требованиям к ресурсным показателям деталей определяются номенклатура запасных частей в каждом виде ремонтов, способы обеспечения этих требований расчетными и экспериментальными методами, а также необходимость проектирования оборудования для проведения ресурсных испытаний на последующих стадиях отработки сборочных единиц.

Требования к показателям ремонтопригодности сборочных единиц (средней оперативной трудоемкости, продолжительности и стоимости капитального ремонта или замены) формулируются при проведении структурного анализа надежности машины в целом на этапе разработки техни- ческого задания на ее проектирование и определяются выбранным критерием предельного состояния машины. Однако на следующих стадиях проектирования эти требования могут быть уточнены с учетом требований к комплексным показателям надежности (коэффициентам готовности Kã и технического использования Êòè).

Обычно Kã = 0,9¸0,99 [11], поэтому средняя суммарная продолжительность восстановления машины после отказа

0,1×T ³ t Σ ³ 0,01×T, |

(6.90) |

b |

|

ãäå Ò - средний ресурс машины, ÷.

Средняя оперативная продолжительность ремонтов и технических об-

служиваний при коэффициенте технического |

использования Êòè = |

0,8¸0,95 |

|

0,25×T ³ tîá ³ 0,05×T. |

(6.91) |

Разность между значениями оперативных продолжительностей по формулам (6.90) и (6.91) - величина средней объединенной оперативной продолжительности плановых ремонтов и технических обслуживаний:

0,15×T ³ t ïë ³ 0,04×T. |

(6.92) |

îá |

|

Поскольку tîáïë= tðΣ+tòîΣ, то, задавшись значением средней суммарной

продолжительности технических обслуживаний tòîΣ, можно получить зна- чение средней суммарной продолжительности плановых ремонтов в ремонтном цикле, которое не должно превышать значения

τ |

Σ £ (0,15 ¸ 0,04)×T - t |

Σ. |

(6.93) |

ð |

òî |

|

|

Таким образом, с помощью структурного анализа можно обосновать важнейшие показатели ремонтопригодности на этапе проектирования.

Коэффициенты легкодоступности и помех для сборочной единицы могут быть получены из внешних характеристик первичных матриц формализованным методом. Так, коэффициент доступности, характеризующий ремонтную технологичность конструкции сборочной единицы, и коэффициент помех в соответствии с формулами (6.62) и (6.64)

|

N |

|

|

|

|

N |

|

|

|

|

|

å(xi - 1) |

|

N |

|

|

å(yi - 1) |

|

N . |

|

|

Kä = 1 - |

i=1 |

= |

, |

Êï = |

i=1 |

= 1 - |

(6.94) |

|||

N |

M |

N |

||||||||

|

|

|

|

|

M |

|

||||

|

å xi |

|

|

|

|

å yi |

|

|

|

|

|

i=1 |

|

|

|

|

i=1 |

|

|

|

59

Коэффициенты (6.94) характеризуют противоположные стороны ремонтной технологичности сборочной единицы: Êä = 1–Êï. Иначе говоря, чем лучше доступность и выше коэффициент Êäi, тем меньше помех создают попутные операции при ремонте данного узла, и наоборот. Следует иметь в виду, что для деталей Êä ¹ 1 – Êï.

Ëè ò å ð à ò ó ð à

1.Надежность и эффективность в технике: Справочник: В 10 т. Т.5. Проектный анализ надежности. - М.: Машиностроение, 1988.- 316 с.

2.ÃÎÑÒ 2.103-68. ЕСКД. Стадии разработки.

3.Кубарев А.И. Надежность в машиностроении.- М.: Изд-во стандартов,1989.- 224 с.

4.Канарчук В.Е. Основы надежности машин.- Киев: Наукова думка, 1982.- 248 с.

5.Бердичевский Б.Е. Вопросы обеспечения надежности радиоэлектронной аппаратуры при разработке.- М.: Сов.радио, 1977.- 384 с.

6.Сотсков Б.С. Основы теории и расчета надежности элементов и устройств автоматики и вычислительной техники.- М.: Высш.школа, 1970.- 272 с.

7.Кондрашкова Г.А., Фесенко Е.П. Надежность измерительных устройств в цел- люлозно-бумажной промышленности.- М.: Лесная промышленность, 1978.- 160 с.

8.ÃÎÑÒ 27.003-90. Надежность в технике. Состав и общие правила задания требований по надежности.

9.Северцев Н.А. Надежность сложных систем в эксплуатации и отработке.- М.: Высш.школа, 1989.- 432 с.

10.Кафаров В.В. и др. Обеспечение и методы оптимизации надежности химических

èнефтеперерабатывающих производств.- М.: Химия, 1987.-272 ñ.

11.Хазов Б.Ф., Дидусев Б.А. Справочник по расчету надежности машин на стадии проектирования.- М.: Машиностроение, 1986.- 224 с.

12.Труханов В.М. Методы обеспечения надежности изделий машиностроения.- М.: Машиностроение, 1995.- 304 с.

13.Жилинский И.Б. Надежность оборудования химических производств.- М.: Моск.ин-т химич.машиностр., 1981.- 44 с.

14.Зубова А.Ф. Надежность машин и аппаратов химических производств.- Л.: Машиностроение, 1978.- 214 с.

15.Гребеник В.М., Цапко В.К. Надежность металлургического оборудования. Справочник.- М.: Металлургия, 1980.- 344 с.

16.Дружинин Г.В. Надежность автоматизированных систем.- М.: Энергия, 1977.- 536 с.

17.Рябинин И.А. Основы теории и расчета надежности судовых электроэнергетиче- ских систем.- Л.: Судостроение, 1971.- 456 с.

18.Кузьмин Ф.И. Задачи и методы оптимизации показателей надежности- М.: Сов.радио, 1972.- 224 с.

19.Методика выбора норм надежности технических устройств.- М.: Изд-во стандартов, 1971.- 32 с.

20.Федотов Н.Ф. Применение структурного и статистического анализа при проектировании дорожных и землеройных машин с заданными показателями надежности.- Строительные и дорожные машины, 1978, ¹ 9, с.30-31.

21.ÃÎÑÒ 27.301-83. Надежность в технике. Прогнозирование надежности изделий при проектировании.

22.ÃÎÑÒ 21623-76. Система технического обслуживания и ремонта техники. Показатели для оценки ремонтопригодности. Термины и определения.

23.Кугель Р.В. Надежность машин массового производства.- М.: Машиностроение, 1981.- 244с.

24.Хазов Б.Ф. Надежность строительных и дорожных машин.- М.: Машиностроение, 1979.- 192 с.

25.Ремонтопригодность машин. Под ред.П.Н.Волкова.- М.: Машиностроение, 1975.- 368 с.

60

Г л а в а 7

ЭКСПЛУАТАЦИЯ И РЕМОНТ ТЕХНИЧЕСКИХ СИСТЕМ

Эксплуатация или использование по назначению - самый длительный и ответственный период в жизненном цикле технического объекта, в тече- ние которого он испытывает нагрузки различного вида и находится под воздействием внешних условий. В процессе эксплуатации проверяются технологии, методы и приемы, использовавшиеся на всех предыдущих этапах, выявляются их недостатки, проявляются скрытые дефекты конструкционных материалов, погрешности изготовления, сборки и монтажа.

Эксплуатация технической системы - непрерывный процесс, требующий планового и регулярного контроля и воздействия на систему в целом или на ее составляющие и элементы, что должно обеспечивать ее рабочее состояние и высокий уровень эксплуатационной надежности. Поэтому под технической эксплуатацией в широком смысле понимается не только использование объекта по назначению, но и обеспечение исправного состояния с высоким уровнем надежности, включая плановое техническое обслуживание и ремонты, восстановление работоспособности после отказов, хранение, подготовку к работе и другие работы [1].

7.1. Надежность технических систем при эксплуатации

Каждая техническая система в процессе эксплуатации проходит несколько периодов и, соответственно, находится в нескольких различных состояниях:

-использование по назначению - непосредственное создание продукции или получение другого положительного эффекта;

-оперативное техническое обслуживание - техническое обслуживание при использовании, непосредственно перед или после использования (заправка топливом, осмотр, устранение мелких неисправностей и т.д.);

-периодическое (профилактическое) техническое обслуживание - более трудоемкое техническое обслуживание после определенной наработки или по достижении заданных значений параметров (по техническому состоянию);

-ремонт - характеризуется значительной трудоемкостью по сравнению

ñтехническим обслуживанием, при ремонте техническая система не используется по назначению довольно длительное время (в зависимости от причин, сложности и трудоемкости различается несколько видов ремонта);

-простой - период, когда техническая система находится в работоспособном состоянии, но не используется по назначению, или находится в неработоспособном состоянии, но не ремонтируется по каким-либо органи- зационно-техническим и другим причинам (в зависимости от состояния системы и причин различается несколько видов простоя).