надежность машин и оборудования

.pdf61

Периодичность, условия проведения и содержание различных форм технического обслуживания определяются соответствующими регламентами, техническими условиями, другими нормативными документами.

7.1.1. Эксплуатационные методы обеспечения надежности

Эффективность эксплуатации технической системы в первую очередь связана с ее использованием по назначению, поэтому основная задача управления процессом технического использования заключается в повышении доли времени использования при приемлемых затратах на техниче- ское обслуживание и ремонт. Эта задача решается методами повышения структурной надежности технических систем (гл.5) и оптимальным выбором системы технического обслуживания и норм расхода запасных элементов.

Основная цель технической эксплуатации - обеспечение возможности использования технической системы по назначению, т.е. обеспечение высокой эксплуатационной надежности. В качестве показателей, характеризующих эффективность технической эксплуатации (эксплуатационную надежность), могут использоваться доли времени, которые система находится в различных состояниях или среднее время пребывания в различных состояниях, а также некоторые комплексные показатели надежности (см.гл.1) - коэффициенты готовности, оперативной готовности, техниче- ского использования и т.д.

Эксплуатационная надежность технических систем может быть обеспе- чена при решении двух основных задач [2]: обеспечение нормальных режимов работы элементов и системы в целом; прогнозирование индивидуального ресурса и назначение оптимальных регламентов эксплуатации.

Решение первой задачи предусматривает разработку специальных мер, обеспечивающих снижение предельных режимов нагружения, износа и старения, уменьшение динамических нагрузок. Решение второй задачи включает выбор оптимальной системы обслуживания, разработку системы контроля, диагностики, сбора и обработки информации о качестве функционирования, принятие оптимальных с точки зрения техникоэкономических критериев различных этапов эксплуатации, повышение ка- чества восстановления.

Для обеспечения заданного уровня надежности необходимы грамотная техническая эксплуатация и целесообразная система ремонтов [3-6]. Çàäà- ÷åé технической эксплуатации является обеспечение исправного состояния и безаварийной работы объекта при надлежащей экономичности. Уровень технической эксплуатации определяется соблюдением правил хранения, рациональным использованием объекта в соответствии с назначе- нием, квалификацией обслуживающего персонала, организацией техниче- ского обслуживания и ремонтов, проведением диагностики, совершенствованием системы сбора, обработки и анализа информации о надежности.

В задачу технической диагностики входит разработка методов и средств для оценки технического состояния объекта - определение его удаленности от предельного состояния, выявление причин нарушения работо-

62

способности, установление вида и места возникновения повреждений, определение потребности в проведении регулировочных или ремонтных операций, прогнозирование изменения технического состояния и прогнозирование момента возникновения неисправности или отказа [5,7-13]. Объектом диагностирования может быть техническая система в целом или ее элементы. К основным видам диагностической информации относятся зна- чения параметров, характеризующих функционирование системы, повреждения, которые приводят или могут привести к отказу, косвенные признаки (акустические, изменение температуры, давления, вибрация и т.д.). Для диагностировании выбираются параметры, которые дают наиболее объективные сведения о состоянии изделия и его элементов, а затраты на создание системы диагностики экономически целесообразны.

Сбор и анализ диагностической информации должны обеспечить решение нескольких задач: определение причин возникновения неисправностей и отказов, выявление элементов, лимитирующих надежность, определение и корректировка нормируемых показателей надежности, обоснование норм расходов запасных элементов, структуры ремонтного цикла, выявление влияния на надежность условий и режимов эксплуатации, определение экономической эффективности мероприятий по повышению надежности. Диагностическая информация об эксплуатационной надежности системы должна быть достоверной, полной и оперативной. Достоверность информации заключается в объективности всех сведений и обеспе- чивается точным учетом отказов, системой контроля за сбором сведений, ответственностью и компетенцией обслуживающего персонала. Полнота информации заключается в ее достаточности для решения поставленных задач. Оперативность информации необходима для быстрого принятия мер воздействия на процесс управления эксплуатационной надежностью.

7.1.2. Система технического обслуживания и ремонта

Целью технического обслуживания является увеличение времени работы технической системы до отказа или перехода в предельное состояние и снижение длительности ее пребывания в неработоспособном состоянии [1,10]. Планирование технического обслуживания производится исходя, в том числе, и из экономических критериев.

Стратегия технического обслуживания и ремонта определяется видом и структурой технической системы, превалирующим типом отказов (явных или неявных), глубиной восстановления работоспособности системы при обслуживании (от осмотра до замены отказавших элементов) и принятым графиком технического обслуживания [5,8,14].

График технического обслуживания и ремонта может не зависеть от того, произошли ли отказы в предшествующем периоде. В этом случае техническое обслуживание или ремонт назначается в определенные календарные сроки (календарное техническое обслуживание) [5,15]. В противоположном случае после отказа график технического обслуживания и ремонта перестраивается. Для некоторых технических систем обслуживание проводится при достижении их параметров определенных регламенти-

63

рованных значений (регламентное техническое обслуживание) [7,15]. Наиболее гибкой и достаточно универсальной является плановопредупредительная система технического обслуживания и ремонта, объединяющая жесткое планирование с проведением работ, зависящих от технического состояния оборудования [3,14,16-18].

Система технического обслуживания и ремонта (ТОиР) - комплекс организационных и технических мероприятий по обслуживанию и ремонту оборудования. Система ТОиР включает планирование, подготовку, реализацию технического обслуживания и ремонта с заданными последовательностью и периодичностью [19]. Для этих целей система ТОиР должна предусматривать нормативы продолжительности межремонтных периодов, ремонтных циклов, ремонтов и технического обслуживания, трудоемкости ремонтов, примерное содержание ремонтных работ, указания по организации ремонта и технического обслуживания.

Система ТОиР должна обеспечивать поддержание объектов в работоспособном состоянии и предотвращение их отказов, оптимальную организацию технического обслуживания и ремонта, увеличение коэффициента технического использования объекта за счет повышения качества техниче- ского обслуживания и ремонта и уменьшения простоев, возможность выполнения ремонтных работ в соответствии с графиком использования объекта по назначению, своевременную подготовку необходимых запасных частей и материалов.

Система ТОиР сочетает систему технического обслуживания и систему планово-предупредительных ремонтов.

Техническое обслуживание - комплекс работ, необходимых для поддержания работоспособности объекта между ремонтами. ГОСТ 18322-78 [20] предусматривает ежесменное и периодическое техническое обслуживание.

Ежесменное техническое обслуживание является основным профилакти- ческим мероприятием, призванным обеспечить надежную работу объекта между ремонтами. Ежесменное техническое обслуживание проводится, как правило, без остановки технологических процессов. Периодическое техни- ческое обслуживание выполняется с учетом установленных в нормативнотехнической документации значений наработки или через установленные интервалы времени. Основным назначением периодического технического обслуживания является устранение дефектов, которые не могут быть обнаружены или устранены в период работы объекта. Для непрерывных технологических процессов периодическое техническое обслуживание проводится во время планово-периодических остановок, для других объектов - в период нахождения в резерве или в нерабочий период [19].

Ремонт - комплекс мероприятий по восстановлению исправности или работоспособности и ресурса объекта.

В зависимости от вида и значимости объекта система плановопредупредительных ремонтов строится из планово-периодических ремонтов или из ремонтов по техническому состоянию, причем на основное оборудование, как правило, распространяется система планово-периодических ремонтов. Сущность планово-предупредительного ремонта заключается

Признак классификации

-регламентация

-степень восстановления ресурса

-планирование

64 |

|

|

|

В и д ы р е м о н т а |

|

Регламентированный |

По техническому состоянию |

|

Капитальный |

Средний |

Текущий |

Плановый |

|

Неплановый |

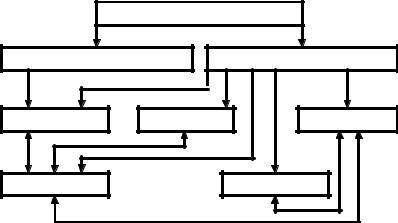

Рис.7.1. Классификация видов ремонта

в том, что все виды ремонта планируются и выполняются в строго установленные сроки. Сущность ремонта по техническому состоянию заключается в том, что все виды и сроки ремонта устанавливаются в зависимости от технического состояния объекта, определяемого во время проведения периодического технического обслуживания [19]. Классификация видов ремонта по регламентации, степени восстановления ресурса объекта

èпланирования приведена на рис.7.1 [21].

Âзависимости от вида и особенностей повреждений и отказов, износа элементов объекта, а также сложности и трудоемкости ремонтных работ система ТОиР может предусматривать проведение текущего, среднего и

капитального ремонта. Текущий ремонт выполняется для обеспечения или восстановления работоспособности объекта и состоит, как правило, в замене или восстановлении его отдельных узлов и деталей. Капитальный ремонт выполняется для восстановления исправности и полного или частичного восстановления ресурса объекта с заменой или восстановлением любых его частей, включая базовые. При капитальном ремонте производится частичная, а в случае необходимости - полная разборка объекта.

Система ТОиР предусматривает установление структуры ремонтного цикла и межремонтного периода. Ремонтный цикл - это наименьший повторяющийся период эксплуатации, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные системой ТОиР. Межремонтный период - время работы оборудования между двумя последовательно проводимыми ремонтами. Структура ремонтного цикла отражает чередование предусмотренных видов ремонта в определенной последовательности через определенные промежутки времени.

7.1.3. Планирование системы технического обслуживания и ремонта

При планировании технического обслуживания и ремонта исходная информация может быть задана в виде функции вероятности безотказной работы P(t) или отказа Q(t), плотности распределения наработки на отказ f(t) или интенсивности отказов λ(t).

65

В зависимости от вида и назначения объекта и вида отказов для определения параметров технического обслуживания используются различные методы [7,22-24].

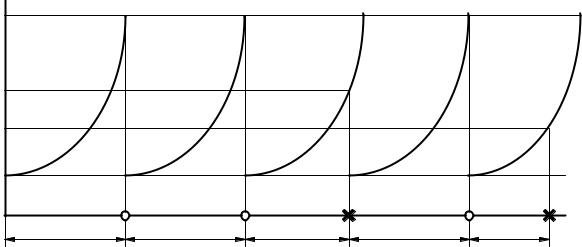

Пример 7.1. Рассмотрим устройство, у которого возможны только явные отказы и при обслуживании проводится полное восстановление работоспособности [24]. Если в предшествующем периоде отказов не было, то обслуживание проводится через интер-

вал времени или наработки τ (рис.7.2). Если до момента обслуживания был отказ, после которого работоспособность была восстановлена, то график технического обслуживания перестраивается (на рис.7.2 продолжительность восстановления не показана).

Считается, что проведение технического обслуживания снижает интен-

сивность отказов l(t) до начального значения l0 и тем самым повышает безотказность системы. В этом случае техническое обслуживание эффек-

тивно только при возрастающей по времени интенсивности отказов l(t), связанных с износом, старением или накоплением повреждений элемен-

òîâ. Ïðè l = const техническое обслуживание невыгодно и нецелесооб-

разно, а при убывающей функции l(t) техническое обслуживание даже может снижать безотказность.

В качестве критерия для расчета периодичности технического обслуживания может приниматься минимум средних удельных (на единицу времени) суммарных потерь от отказов и планового технического обслуживания в течение периода между восстановлениями [24]:

C(t) = C1p(t<t) + C2p(t³t), |

(7.1) |

ãäå Ñ1 - средняя стоимость затрат, связанных с отказом и последующим восстановле-

нием отказавшего объекта, Ñ2 - средняя стоимость затрат, связанных с проведением планового технического обслуживания.

Если известна функция вероятности безотказной работы P(t) или вероятности отказа Q(t)= 1–P(t), то формулу (7.1) можно записать в виде

C(t) = C1Q(t) + C2[1 – Q(t)] = C1[1 – P(t)] + C2P(t). |

(7.2) |

Очевидно время работы между восстановлениями tp = min{t,t}. Следовательно, математическое ожидание времени работы

|

|

τ |

τ |

|

|

|

|

M(tð) = òtf(t)dt + tP(t) = òP(t)dt . |

|

(7.3) |

|

|

|

0 |

0 |

|

|

l(t) |

|

|

|

|

|

lòî |

|

|

|

|

|

l1 |

|

|

|

|

|

l2 |

|

|

|

|

|

l3 |

|

|

|

|

|

t |

t |

t1 |

t |

t2 |

t |

Рис.7.2. Изменение интенсивности отказов при техническом обслуживании: ο - техническое обслуживание, × - отказ

66

Тогда средние удельные затраты

|

( |

) |

Ñ |

[1-P(t)]+C P(t) |

|

|

||

ñ(t) = |

Ñ t |

|

= |

1 |

|

2 |

. |

(7.4) |

M(tð ) |

|

τ |

|

|||||

|

|

|

òP(t)dt |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

Для определения значения времени или наработки t, при которых сред-

ние удельные затраты ñ(t) будут минимальными, необходимо производную функции (7.4) приравнять нулю. После этого можно получить

τ |

|

Ñ1 |

|

|

||

P(t) +l(t)òP(t)dt = |

. |

(7.5) |

||||

Ñ1 |

-Ñ2 |

|||||

0 |

|

|

||||

|

|

|

|

|

||

При известных функциях P(t) è l(t) уравнение (7.5) позволяет найти оптимальную продолжительность работы технического объекта между плановыми техническими обслуживаниями при явных отказах.

Если у объекта возможны только неявные отказы, то при прочих равных условиях в выражении (7.1) в суммарных затратах необходимо учесть дополнительные потери от скрытого отказа [24]

τ |

τ |

|

C(t) =C1p(t< t) +C2p(t³ t) + c3 òtf(t -t)dt =C1[1- P(t)]+C2P(t) + c3 ò |

[1- P(t)]dt = |

|

0 |

0 |

|

= C + (C |

- C )P(t) + c |

é |

τ |

ù |

|

||

êt - |

ò |

P(t)dtú . |

(7.6) |

||||

1 |

2 |

1 |

3 |

ê |

ú |

|

|

|

|

|

|

ë |

0 |

û |

|

ãäå c3 - средние удельные (в единицу времени) затраты.

Средние удельные затраты за время t

c(t) = |

ì |

|

+ (C |

- C )P(t) |

1 ïC |

||||

|

t ïí |

1 |

2 |

1 |

|

î |

|

|

|

+ c |

é |

τ |

ùü |

|

êt - |

ò |

P(t)dtúï. |

(7.7) |

|

3 |

ê |

ý |

|

|

|

úï |

|

||

|

ë |

0 |

ûþ |

|

Приравняв нулю производную выражения (7.7) по t, получим уравнение

|

|

c3 |

é |

τ |

ù |

C1 |

|

|

|

|

|

|

|

|

|||||

P(t) + tf(t) - |

|

|

êt - |

ò |

P(t)dtú = |

, |

(7.8) |

||

C1 |

- |

|

C1 - C2 |

||||||

|

C2 ê |

ú |

|

|

|||||

|

|

|

ë |

0 |

û |

|

|

|

|

при решении которого можно определить оптимальную периодичность технического обслуживания.

В отличие от предыдущего случая при неявных отказах объекта проведение технического обслуживания эффективно даже при постоянной ин-

тенсивности отказов (l = const), так как при этом сокращается время, в течение которого объект неработоспособен.

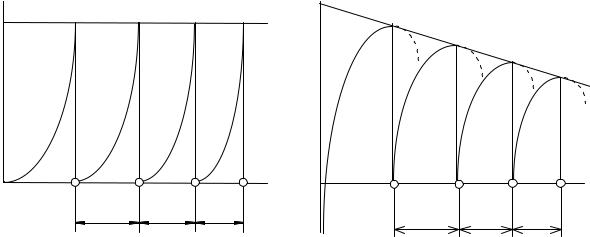

Ïðè оптимальном планировании индивидуального ресурса основной принцип назначения срока следующего технического обслуживания tk+1 может быть записан в виде

Q(tk + tk) = Q*, |

(7.9) |

ãäå τk = tk+1–tk - назначенный остаточный ресурс, Q* - предельно допустимое значение вероятности отказа.

67

Обычно при назначении периодичности технического обслуживания

интервалы времени τk уменьшаются по мере накопления повреждений в основных элементах объекта, хотя общий уровень надежности возрастает (рис.7.3).

Наряду с критерием предельно допустимой вероятности отказа для определения продолжительности работы изделия между очередными техни- ческими обслуживаниями используются также экономико-математические критерии. При этом требования надежности выполняют роль ограничений.

Например, для оптимизации технического обслуживания можно использовать целевую функцию I(t), равную математическому ожиданию вклада объекта в произведенную продукцию или полезный экономический

эффект при ее эксплуатации на отрезке (tk,t) [24]: |

|

I(t) = Ï(t) – C – E(t), |

(7.10) |

ãäå Ï(t) - разность между стоимостью произведенной продукции и ее себестоимостью

(т.е. чистая прибыль), Ñ - стоимость изделия, Å(t) - сумма прямых и косвенных потерь из-за достижения объектом предельного состояния.

Для выбора оптимального момента проведения следующего технического обслуживания должно выполняться условие

I(tk + τk ) → max. |

(7.11) |

τk |

|

По мере накопления повреждений и снижения эффективности назна- ченный остаточный ресурс уменьшается (рис.7.4). При некотором значе- нии t>tk эксплуатация должна быть прекращена из-за нарушения ограни-

чения на вероятность отказа Q(t)≤Q*.

Оптимальную продолжительность работы между техническими обслуживаниями можно также оценивать с помощью безразмерного критерия ε:

ε = |

d |

[ln I(t |

+ τ |

k |

)]. |

(7.12) |

|

||||||

|

dt |

k |

|

|

|

|

|

|

|

|

|

|

Эксплуатация объекта прекращается для проведения технического обслуживания, когда значение параметра ε достигнет определенного пре-

дельного значения. |

|

Q(t) |

I(t) |

Q* |

|

t1 |

τ |

t2 τ |

t3τ |

t |

|

1 |

2 |

3 |

|

t1 τ1 |

t2 τ2 |

t3τ3 |

t |

Рис.7.3. Изменение вероятности отказа |

Рис.7.4. Изменение функции I(t) |

при техническом обслуживании [24] |

при техническом обслуживании [24] |

68

7.1.4. Схемы обеспечения работоспособности технических систем

Для обеспечения высокой эксплуатационной надежности техническим системам придается система обеспечения работоспособности, включающая диагностические и ремонтные средства, комплекты запасных элементов (систему ЗИП), средства доставки и т.д. Возможная нехватка запасных элементов увеличивает среднее время замены отказавшего элемента исправным запасным (среднее время ремонта) и может существенно сказаться на показателях эксплуатационной надежности [21]. В большинстве слу- чаев затраты на систему ЗИП сравнимы со стоимостью самого объекта, поэтому при проектировании систем управления эксплуатацией часто возникают задачи формирования комплекта ЗИП, обеспечивающего заданный уровень надежности объекта при минимальных затратах или максимальной надежности при ограниченных затратах, т.е. задачи оптимального проектирования.

На практике используются разнообразные сложные структуры системы ЗИП, однако, как правило, они состоят из сочетания комплектов трех основных видов [25]:

-одиночный комплект ЗИП придается непосредственно объекту с целью обеспечению его надежности при длительном использовании;

-групповой комплект ЗИП придается группе объектов для пополнения одиночных комплектов по мере их расходования или для обеспечения надежности изделий по тем элементам, которые отсутствуют в номенклатуре одиночных комплектов;

-ремонтный комплект ЗИП (комплект ЗИП ремонтного органа) придается ремонтному органу (ремонтной бригаде, участку, мастерской или цеху с необходимым оборудованием, устройствами и приспособлениями, необходимыми для ремонта) с целью обеспечения его работоспособности (функционирование ремонтного органа заключается в устранении отказов

âнеисправных объектах за счет выявления и замены в них отказавших элементов).

Для технологической базы современных технических систем характерно наличие трех уровней сложности элементов, которые заменяются при ремонте или техническом обслуживании [25]:

-типовые элементы замены первого (низшего) уровня (ÒÝÇ-1) - самые мелкие, не подлежащие ремонту конструктивные элементы (например отдельные детали машин);

-типовые элементы замены второго (среднего) уровня (ÒÝÇ-2) состоят из ÒÝÇ-1 и ремонтируются за счет их замены (например узлы и подсистемы);

-типовые элементы замены третьего (высшего) уровня (ÒÝÇ-3) состоят из ÒÝÇ-1 и ремонтируются за счет их замены (например агрегаты машин).

На рис.7.5 показана общая структурная схема системы ЗИП, включающая 6 комплектов: одиночный, групповой и четыре ремонтных, из которых два приданы ремонтному органу, совмещенному с объектом и одиночным комплектом, а два других - ремонтному органу, совмещенному с группо-

|

|

69 |

|

И с т о ч н и к з а п а с н ы х ч а с т е й |

|

||

Ремонтный |

Ремонтный |

Ремонтный |

Ремонтный |

комплект |

комплект |

комплект |

комплект |

ТЭЗ-1 |

ТЭЗ-2 |

ТЭЗ-1 |

ТЭЗ-2 |

Ремонтный |

Ремонтный |

Ремонтный |

Ремонтный |

орган |

орган |

орган |

орган |

Одиночный |

Групповой |

||

комплект |

комплект |

||

|

ЗИП |

ЗИП |

|

|

|

О б ъ е к т |

|

Рис.7.5. Общая схема структуры системы ЗИП

вым комплектом ЗИП (на схеме стрелками показаны возможные направления движения запасных элементов). Одиночный и групповой комплекты в общем случае содержат запасы ТЭЗ-1, ТЭЗ-2 и ТЭЗ-3, причем некоторые запасные элементы отсутствуют в одиночном комплекте и поставляются непосредственно из группового комплекта. Ремонтные комплекты ТЭЗ-2 могут пополняться за счет комплектов ТЭЗ-1 и непосредственно из источ- ника запасных частей, а ремонтные комплекты ТЭЗ-1 могут пополняться из источника, ремонтные комплекты, совмещенные с объектом, могут также пополняться за счет группового комплекта. Запасы элементов в одиночном комплекте могут пополняться за счет группового комплекта, ремонтных комплектов, совмещенных с объектом и непосредственно из источника.

Существующие типичные схемы систем ЗИП (рис.7.6) [25] практически являются частными случаями общей схемы.

На рис.7.6а изображена схема системы ЗИП, состоящей только из одиночного комплекта, который пополняется непосредственно из источника. Такая схема характерна для одиночных технических систем (например, автомобиль или трактор).

На рис.7.6б представлена структура системы ЗИП объекта, совмещенного с двумя ремонтными органами. Такая система состоит из трех комплектов ЗИП: одиночный комплект содержит запас ТЭЗ-3, первый ремонтный комплект - ТЭЗ-2, второй - ТЭЗ-3. Система диагностики определяет неисправность объекта с точностью до ТЭЗ-3, первый ремонтный орган позволяет ремонтировать ТЭЗ-3 путем замены отказавших ТЭЗ-2, второй - ТЭЗ-2 путем замены ТЭЗ-1. Такая схема характерна для сложных техниче- ских систем (например, технологическая линия).

На рис.7.6в изображена структурная схема системы ЗИП группы объектов - сложной технической системы, состоящей из нескольких идентич- ных более простых технических систем (например, парка машин). Объекты ремонтируются за счет замены отказавших ТЭЗ-2. Одиночные комплекты ЗИП содержат запас ТЭЗ-2 по части номенклатуры объекта и пополня-

70

Источник |

|

Источник |

||

запасных |

|

запасных |

||

частей |

|

частей |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ремонтный |

|

Одиночный |

|

|||

|

комплект |

|||

комплект |

|

|||

|

ТЭЗ-1 |

|||

ЗИП |

|

|||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Ремонтный |

|

|

|

|

||

О б ъ е к т |

|

орган |

||

|

|

|

(ТЭЗ-2) |

|

à) |

|

|||

|

|

|

||

|

|

|

||

|

Ремонтный |

|||

|

|

|

||

|

|

|

комплект |

|

|

|

|

ТЭЗ-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ремонтный |

|

|

|

|

орган |

|

|

|

|

(ТЭЗ-3) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Одиночный |

|

á) |

комплект |

|||

|

|

|

ТЭЗ-3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О б ъ е к т |

|

|

|

|

|

|

Источник

запасных

частей

Ремонтный

комплект ТЭЗ-1

Ремонтный

орган

(ТЭЗ-2)

Одиночный |

|

|

Групповой |

|

|

Одиночный |

||

комплект |

|

|

комплект |

|

|

комплект |

||

|

|

|

||||||

ТЭЗ-2 |

|

|

ТЭЗ-2 |

|

|

ТЭЗ-2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О б ъ е к т |

|

|

|

|

|

О б ъ е к т |

||

|

|

|

|

|

|

|

|

|

â)

Рис.7.6. Типичные схемы системы ЗИП:

à- объекта с одним одиночным комплектом;

á- объекта с двумя ремонтными органами;

â- группы объектов

ется из группового комплекта, содержащего запас ТЭЗ-2 по всей номенклатуре. Групповой комплект совмещен с ремонтным органом, позволяющим ремонтировать ТЭЗ-2 путем замены неисправных ТЭЗ-1. Очевидно в этом случае система, состоящая из N объектов, должна быть оснащена системой ЗИП с N+2 комплектами: по одному одиночному комплекту на каждый объект, один групповой комплект для пополнения одиночных комплектов ТЭЗ-2 (обменный фонд) и один ремонтный комплект ТЭЗ-1 для ремонта ТЭЗ-2.

7.2. Расчет норм запасных элементов

Показатели надежности и эффективности функционирования техниче- ской системы существенно зависят от обеспечения необходимым количе- ством запасных элементов. Однако создание больших запасов экономиче- ски невыгодно, т.к. "замораживает" значительные средства и требует расходов по их хранению. Поэтому при определении норм запасных элементов приходится учитывать две противоположные тенденции: с одной стороны увеличение числа запасных частей повышает надежность и эффективность функционирования оборудования, с другой - увеличивает расходы на эксплуатацию [13]. Поэтому при расчете необходимо решать задачу оптимизации номенклатуры и количества запасных элементов.

Оптимальная система обеспечения запасными частями должна обеспе- чить максимальное снижение вероятности возникновения отказов и восстановление работоспособности системы в наиболее короткие сроки при наименьших затратах материально-технических и трудовых ресурсов [26].