u-lectures сопромат

.pdf

101

Рис. 4.2

На грани DС возникают как касательные, так и нормальные напряжения. Проецируем все силы, действующие на элемент, на оси n и t.

σα DC = τ DB sin α + τ BC cosα,

τα DC = τ DB cosα − τ BC sin α,

где DB = DC cos α и BC = DC sin α, получаем

σα = τ sin 2α, |

(4.3) |

|

τα = τ cos 2α. |

||

|

При α = 0 и α = 900 напряжения σα = 0, τα =τ. При α = ± 450 напряжения τα = 0, σα = ± τ. Следовательно, на гранях элемента, повернутого на 450, бу-

дут обнаружены только нормальные напряжения, причем на одной паре гра-

ней они растягивающие, на другой – сжимающие (рис. 4.3).

Рис. 4.3

Чистый сдвиг может быть представлен как одновременное растяжение и сжатие по двум взаимно перпендикулярным направлениям.

102

Закон Гука при чистом сдвиге

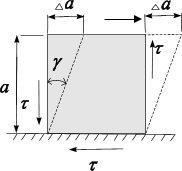

Рассмотрим деформацию элемента со стороной а, закрепив одну грань (рис. 4.4).

τ

Рис. 4.4

Малый угол γ, на который изменяется первоначально прямой угол, называет-

ся углом сдвига или относительным сдвигом. Величину абсолютного смещения грани a называют абсолютным сдвигом.

Учитывая малость γ, можно записать:

a = γ a или γ = |

a . |

(4.4) |

|

a |

|

Деформация сдвига характеризуется изменением углов элемента, длина ребер не меняется (рис. 4.3, а).

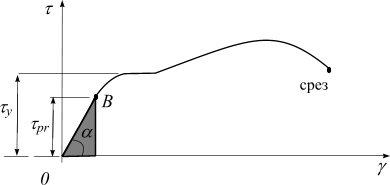

Из опытов на кручение трубчатых образцов из пластичной стали получают диаграмму сдвига в координатах τ − γ (рис. 4.5). В пределах упругих дефор-

маций справедлива линейная зависимость: закона Гука при сдвиге

τ = γG , или |

γ = |

τ |

|

, |

(4.5) |

|

G |

||||||

|

|

|

|

|||

где G – модуль упругости материала |

при |

сдвиге (Па). |

Для стали |

|||

G = 8 104 МПа. |

|

|

|

|

|

|

103

Рис. 4.5 |

|

||

Для изотропного материала между E , G и ν, |

характеризующими упругие |

||

свойства, существует зависимость |

|

|

|

G = |

E |

. |

(4.6) |

|

|||

|

2(1+ ν) |

|

|

Перепишем (4.4) с учетом (4.5) и (4.2), получим закон Гука для абсолютного сдвига:

a = |

Q a |

, |

(4.7) |

|

G A |

||||

|

|

|

где G A – жесткость бруса при сдвиге.

Потенциальная энергия при чистом сдвиге

Потенциальная энергия деформации рассматриваемого элемента равна работе касательных (сдвигающих) сил, приложенных к граням элемента:

W =U = |

1 |

Q |

a = |

Q2a |

. |

|

(4.8) |

|||||

2 |

2GA |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

Объем элемента V, поэтому удельная потенциальная энергия: |

|

|||||||||||

u = |

U |

= |

|

Q2a |

|

= |

Q2a |

|

, |

|

||

V |

|

|

|

|

|

2GA2a |

|

|||||

|

|

2GA a A |

|

|

||||||||

или с учетом (4.2) |

|

|

|

|

|

τ2 |

|

|

|

|

|

|

|

|

|

u = |

, |

|

|

|

|

(4.9) |

|||

|

|

|

|

|

|

|

|

|||||

|

|

|

2G |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

104

причем численно она равна площади треугольника на диаграмме сдвига

(рис. 4.5).

Понятие о срезе и смятии

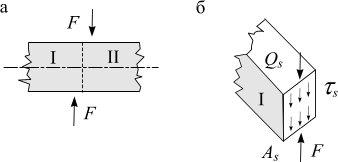

Срезом называют такой вид нагружения бруса, при котором в поперечном сечении возникает только поперечная сила Q.

Деформация среза имеет место при действии на брус с противоположных сторон двух равных сил на близком расстоянии друг от друга (рис. 4.6, а).

Рис. 4.6

Примером такого действия сил на брус может быть разрезание ножницами прутьев, полосы и т.п.

Рассмотрим отсеченную часть I в равновесии (рис. 4.6, б), очевидно

|

|

Qs |

= ∫τs dA. |

(4.10) |

|||

|

|

|

|

|

A |

|

|

Принимая τs равномерно распределенными по площади сечения |

A , будем |

||||||

иметь Qs = F = τs As , и условие прочности на срез принимает вид |

|

||||||

τs |

= |

Qs |

= |

|

F |

≤ Rs γc , |

(4.11) |

As |

|

As |

|||||

|

|

|

|

|

|

||

где Qs – срезающая сила; As |

– площадь среза; Rs – расчетное сопротивление |

||||||

материала срезу.

Расчет на срез во многих случаях сопровождается расчетом на смятие. Смятие - это пластическая деформация, возникающая на поверхностях контакта.

Условие прочности на смятие:

σp = |

Np |

≤ Rp γc |

, |

(4.12) |

|

Ap |

|||||

|

|

|

|

105

где N p – расчетная сила смятия; Ap – площадь смятия; Rp – расчетное сопротивление материала смятию.

Практические расчеты на срез и смятие

Детали, служащие для соединения отдельных элементов машин или строительных конструкций – заклепки, штифты, болты и т.п., во многих случаях воспринимают нагрузки, перпендикулярные их продольной оси. В этом случае их рассчитывают на срез. На срез проверяют сварные швы (угловые), шпонки и деревянные врубки.

Подробное изучение этих деталей и соединений производится в специальных курсах (детали машин, сварные, деревянные конструкции). В курсе СМ дается лишь самое элементарное представление о них, необходимое для выяснения методов расчета их на прочность.

Расчеты носят условный характер и базируются на следующих допущениях:

1.В поперечном сечении возникает только поперечная сила Q.

2.Касательные напряжения τ распределены по площади сечения равномерно.

Если соединение реализовано несколькими одинаковыми деталями (болтами и т. п.), то предполагается, что все они нагружены одинаково.

Расчет заклепочных соединений

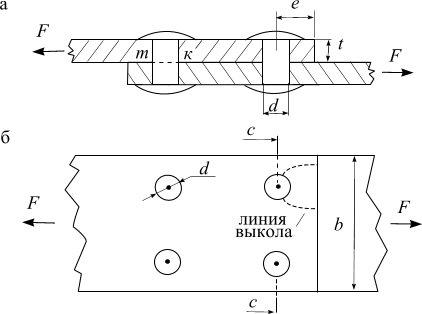

Рассмотрим простейшие заклепочные соединения растянутых полос: внахлестку (рис. 4.7, а) и стыковое с помощью накладок (рис. 4.7, в).

Чтобы проверить прочность этих соединений, надо представить все возможные случаи разрушения и для каждого записать условие прочности:

1.Срез заклепок;

2.Смятие заклепок;

3.Разрыв полос;

4.Срез полосы (выкалывание).

1. Срез заклепок происходит по сечениям m − k и m1 − k1 при взаимном сдви-

ге соединяемых полос под действием сил F (рис. 4.7, а). Заклепки могут срезаться по одной плоскости – это односрезные заклепки (рис. 4.7, а) или по двум и более плоскостям – это многосрезные заклепки (рис. 4.7, б).

106

Рис. 4.7

Условие прочности на срез имеет вид

τ |

s |

= |

Qs |

= |

F |

|

≤ R |

s |

γ |

c |

, |

(4.13) |

|

∑ As |

n ns πd 2 |

4 |

|||||||||||

|

|

|

|

|

|

|

|||||||

где Qs = F n – поперечная сила, приходящаяся на одну заклепку; |

∑As – |

||||||||||||

суммарная площадь сечений, по которым срезается одна заклепка; n – число заклепок в нахлесточном соединении (рис. 4.7, а) или число заклепок, расположенных по одну сторону стыка с накладками (рис. 4.7, б); ns – число плос-

костей среза одной заклепки; π d 2  4 – площадь среза одной заклепки; Rs –

4 – площадь среза одной заклепки; Rs –

расчетное сопротивление материала заклепок срезу.

Из условия (4.13) можно определить необходимый диаметр d заклепок, если задаться их числом:

d ≥ |

|

4F |

, |

|

(4.14) |

n ns π Rc γc |

|

||||

или, задавшись диаметром заклепок, определить число заклепок: |

|

||||

n ≥ |

4F |

|

|

(4.15) |

|

ns π Rc γc d 2 |

|

||||

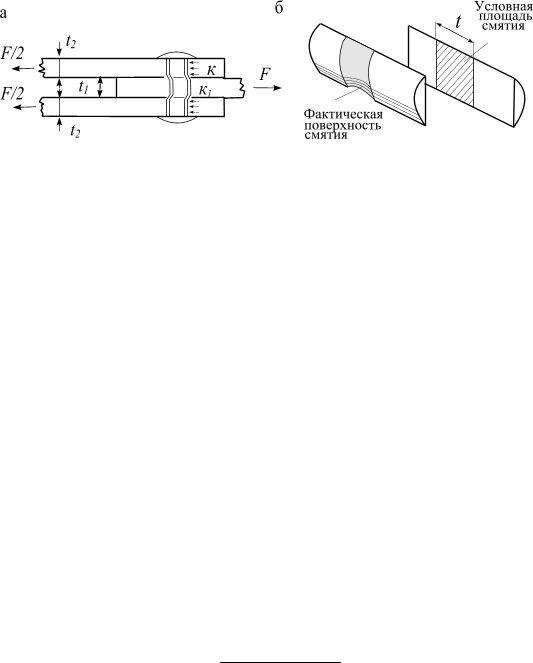

2. Смятие заклепок или полос происходит по поверхности их контакта (рис. 4.8, а). Фактическое распределение напряжений по этой поверхности весьма сложно. Поэтому ее условно заменяют проекцией поверхности контакта на диаметральную плоскость Ap = t d (рис. 4.8, б) и называют условной площа-

дью смятия.

107

Рис. 4.8

Площадь смятия под средним листом A1p = t1 d , а под крайними листами A2 p = t2 d (рис. 4.9, а). Смятие по этим площадям происходит в разных на-

правлениях, но на каждую приходится одна и та же сила F . Поэтому за расчетную площадь надо принимать минимальную из указанных:

Apmin = d ∑tmin , |

(4.16) |

где ∑tmin – наименьшая суммарная толщина листов, сминаемых в одном на-

правлении.

Условие прочности на смятие заклепок имеет вид

σ |

p |

= |

Np |

= |

F |

≤ R γ |

c |

(4.17) |

|

|

|||||||

|

|

Apmin |

|

n d ∑tmin |

s |

|

||

|

|

|

|

|

|

|

где Np = F n – расчетная продольная сила, приходящаяся на одну заклепку; Rp – расчетное сопротивление материала соединяемых элементов смятию. На основании (4.17) получим:

n – расчетная продольная сила, приходящаяся на одну заклепку; Rp – расчетное сопротивление материала соединяемых элементов смятию. На основании (4.17) получим:

F |

|

d ≥ n ∑tmin Rs γc . |

(4.18) |

Чтобы были удовлетворены условия прочности на срез и смятие, из двух найденных диаметров (4.14) и (4.18) следует взять больший, округлив его до стандартного значения.

Примечание

1. Подобно заклепкам, на срез и смятие работают шарнирные болты в проушинах и болтовых соединениях обычного типа. Их расчет не отличается от расчета заклепочных соединений.

2. Иначе ведут себя высокопрочные болтовые соединения (применяемые в мостостроении). Их затягивают с помощью динамометрических клю-

108

чей до очень высоких растягивающих усилий, обеспечивающих очень плотное обжатие соединяемых частей, и силы трения между ними полностью воспринимают усилие, передающееся через соединение. Высокопрочные болты ни на срез, ни на смятие не работают.

3. Разрыв полос может произойти от растягивающих усилий по сечениям С-С, ослабленным заклепочными отверстиями (рис. 4.9, б).

Рис. 4.9

Условие прочности на разрыв имеет вид

σ = |

N |

= |

F |

≤ R γc , |

(4.19) |

|

(b −kd) t |

||||

|

Anet |

|

|

||

где Anet = A − kdt – площадь опасного сечения полосы нетто; |

A = bt – пло- |

||||

щадь сечения брутто; k – количество отверстий в рассматриваемом сечении; t – толщина полосы; R – расчетное сопротивление материала полосы растяжению (сжатию).

4. Срез полосы (выкалывание) от центра отверстия до ее края (рис. 4.9, б). Расстояние l от центра первой заклепки до края полосы (рис. 4.9, а) принимают обычно равным удвоенному диаметру заклепки. При таком расстоянии прочность края полосы обеспечена, и специальный расчет не нужен.

109

Расчет на прочность соединений элементов деревянных конструкций

Врубкой называется соединение элементов деревянных конструкций, в которых передача усилия от одного элемента к другому осуществляется путем плотного соприкасания примыкающих плоскостей.

На рис. 4.10 показан пример лобовой врубки с одним зубом.

Верхний, сжатый элемент упирается в специально устроенное гнездо в нижнем, растянутом. Скалывание дерева происходит вдоль волокон по площадке

As .

Рис. 4.10

Условие прочности на скалывание:

τs = |

|

Qs |

= |

N cos |

α |

|

≤ R |

γc , |

(4.20) |

|

|

As |

ls b |

|

|

||||||

|

|

|

|

|

|

|

|

|

||

где ls – длина площадки скалывания. Требуемую длину ls |

находят из усло- |

|||||||||

вия (4.20). |

|

|

|

|

|

|

|

|

|

|

Смятие древесины происходит по площадке Ap . |

|

|

||||||||

Условие прочности на смятие: |

|

|

|

|

|

|

|

|

||

σp = |

Np |

|

= |

N cos |

α |

|

≤ R |

γc , |

(4.21) |

|

|

Ap |

|

ho b |

|

|

|||||

|

|

|

|

|

|

|

|

|

||

где h0 – глубина врубки, которую находят из условия (4.21).

При расчетах надо иметь в виду, что древесина, будучи материалом анизотропным, по–разному сопротивляется одним и тем же силовым воздействиям в зависимости от их направления по отношению к волокнам.

110

Тема 4.2 Кручение

Основные понятия

Кручение – вид нагружения бруса, при котором в его поперечных сечениях возникает единственный внутренний силовой фактор – крутящий момент, обозначаемый M z или M к .

Деформация кручения возникает при нагружении бруса парами сил, плоскости действия которых перпендикулярны его продольной оси. Моменты этих пар будем называть скручивающими моментами и обозначать m (рис. 4.11).

Рис. 4.11

Брус, работающий на кручение, называется валом.

Кручению подвергаются валы двигателей, станков и машин, оси моторных вагонов и локомотивов, элементы пространственных конструкций.

При расчете вала внешние скручивающие моменты могут быть выражены через мощность и угловую скорость (из курса теоретической механики) по формулам

m = |

p |

или |

m = 9,55 |

p |

, |

(4.22) |

|

ω |

n |

||||||

|

|

|

|

|

|||

где m [Н·м] – внешний скручивающий момент; P [Вт]– мощность; |

ω [рад/с] |

||||||

– угловая скорость; n – число об/мин. |

|

|

|

|

|||

Если вал находится в состоянии покоя или равномерного вращения, то алгебраическая сумма всех скручивающих моментов равна нулю (рис. 4.11):

m1 −m2 + m3 −m4 = 0. |

(4.23) |

Задачи определения напряжений и деформаций при кручении методами СМ могут быть решены только для брусьев с круглыми сечениями, для брусьев с некруглыми сечениями такие задачи решаются методами теории упругости.

Вычисление крутящих моментов. Построение эпюр