u-lectures сопромат

.pdf

61

σ |

т |

= |

Pт |

. |

(2.45) |

|

|||||

|

|

А |

|

||

|

|

|

0 |

|

|

Для Ст 3 σт = 220 ... 250 МПа.

На полированном образце появляется сетка полос, наклоненных к оси образца под углом 450, Описанные явления вызывают изменение внутренней структуры металла, что

приводит к его упрочнению.

Участок ЕН – зона упрочнения. Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающие усилия до значения Pmax (точка Н на диаграмме), которое ис-

пользуется для определения временного сопротивления или условного предела прочности σв :

σ |

в |

= |

Pmax |

. |

(2.46) |

|

|||||

|

|

А |

|

||

|

|

|

0 |

|

|

Временным сопротивлением (условным пределом прочности) называется на-

пряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца. Для Ст 3 σв = 370 – 470 МПа.

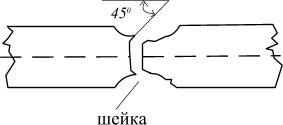

Участок HL называется зоной местной текучести. После достижения усилия Pmax удлинение образца происходит на небольшом участке. Это ведет к обра-

зованию местного сужения в виде шейки (рис. 2.29) и падению силы до значения Pист , при котором происходит разрушение.

Рис. 2.29

Образец разрушается с образованием чашечки на одной его части и выступа на другой (рис. 2.29). На дне чашечки, которое образовано поперечной трещиной, разрушение имеет характер отрыва в результате действия нормальных напряжений. Края же разрушаются вследствие сдвига в направлении наибольших касательных напряжений под углом около 450. Такое разрушение называют вязким (пластичным). Полное удлинение, полученное образцом пе-

62

ред разрушением, уменьшается после разрыва на упругую |

часть |

ly |

(рис. 2.27). Длина образца l1 после разрыва будет равна: l1 = l0 + |

ly , где |

ly |

– остаточное удлинение, l0 – первоначальная длина (рабочая).

Рассмотренные напряжения – пределы пропорциональности σпц , упругости

σу , текучести σт и прочности σв (временное сопротивление) – называют

характеристиками прочности материала.

Разгрузка и повторное нагружение. Явление наклепа

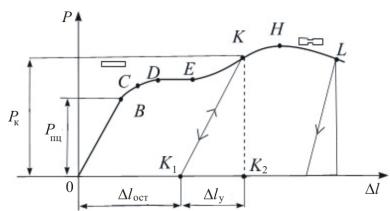

На стадии упрочнения (участок ЕН на рис. 2.28) материал деформируется уп- руго-пластически. Если из некоторой точки K , лежащей за пределом текучести, произвести разгрузку, то график пойдет по прямой KK1 , параллельной

участку ОВ. Упругая часть удлинения ly = K1K2 исчезает после снятия нагрузки.

Рис. 2.28

Отрезок OK1 = lост представляет собой остаточное удлинение, называемое

пластическим. Следовательно, за пределом упругости полное удлинение образца состоит из двух частей – упругой и пластической:

l = lу + lост .

Если вновь нагружать образец, то диаграмма совпадет с линией разгрузки KK1 , а дальше пойдет по кривой KHL .

Изучая диаграмму повторного нагружения K1KHL , можно сделать вывод, что свойства металла изменились:

–исчезла площадка текучести;

–предел пропорциональности повысился и стал равным напряжению, до ко-

торого первоначально был растянут образец (точка K );

63

– часть диаграммы, левее KK1 , оказалась отсеченной, и остаточное удлинение после разрыва будет меньше на lост , т.е. материал стал как бы менее пла-

стичным.

Явление повышения упругих свойств материала в результате предварительной пластической деформации называется наклепом.

Наклеп широко используют в технике (предварительной вытяжке подвергают цепи и канаты подъемных машин, некоторые виды арматуры железобетонных конструкций). В некоторых случаях он нежелателен, и его устраняют отжигом или удалением наклепанного материала.

Относительное удлинение и сужение после разрыва. Характеристики пластичности материала

Относительным удлинением εотн называют отношение в процентах приращения длины образца после разрыва к его первоначальной длине:

εотн = |

l1 −l0 |

100% или εотн = |

l0 |

100% , |

(2.47) |

|

|

||||

|

l0 |

l0 |

|

||

Относительное поперечное сужение образца ψотн определяется путем де-

ления абсолютного уменьшения площади поперечного сечения в шейке на первоначальную площадь и выражается в процентах:

ψотн = |

А0 − А1 |

100% , |

(2.48) |

|

|||

|

А0 |

|

|

где F1 – площадь поперечного сечения образца в месте разрыва. Для рассмат- |

|||

риваемой стали εотн =23–27 %; ψотн = 60–70 %. |

|

||

При статическом нагружении в зависимости от εотн |

материалы условно де- |

||

лят на пластичные и хрупкие, для первых εотн > 5 %. К пластичным относят

низкоуглеродистую сталь, медь, свинец, сплавы алюминия, а к хрупким – чугун, высокоуглеродистую сталь, стекло, бетон, керамику керамику. Пластичность – свойство материала накапливать значительные остаточные деформации до разрушения. Это положительное свойство, оно играет большую роль в обеспечении безопасности и надежности строительных конструкций.

Хрупкость – свойство материала разрушаться без образования заметных пластических деформаций.

Относительное удлинение εотн и относительное поперечное сужение образца после разрыва ψотн называют характеристиками пластичности материала.

64

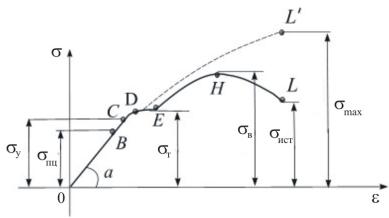

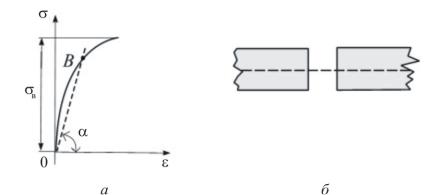

Условная и истинная диаграмма. Характеристики упругости материала

Диаграмма растяжения P = f ( l) зависит от размеров образца. Для оценки

свойств материала эту диаграмму перестраивают в координатах «напряжение

– деформация»; все ординаты делят на первоначальную площадь σ = P A0 , а все абсциссы – на первоначальную рабочую длину ε = l

A0 , а все абсциссы – на первоначальную рабочую длину ε = l l0 . В результате получают диаграмму напряжений σ = f (ε ) (рис. 2.29), которая является ус-

l0 . В результате получают диаграмму напряжений σ = f (ε ) (рис. 2.29), которая является ус-

ловной, т. к. при ее построении не учитывается изменение значений площади сечения A в процессе испытания. Поэтому найденные ранее характеристики прочности являются условными.

Рис. 2.29

Диаграмма напряжений, построенная с учетом сужения площади сечения и местного увеличения деформаций, называется диаграммой истинных напряжений (на рис. 2.29 она показана пунктиром). Напряжение, соответствующее точке L′, называют истинным сопротивлением разрыву (истинным пределом прочности)

σ |

max |

= σ |

ист |

= |

Pист |

, |

(2.49) |

|

|||||||

|

|

|

А |

|

|||

|

|

|

|

|

ш |

|

|

где Аш – площадь сечения в месте разрыва (шейки). Для Ст 3 истинное на-

пряжение достигает 900–1000 МПа.

Диаграммы истинных напряжений используются при проведении упругопластических расчётов. Условные диаграммы используют на практике для определения механических характеристик материалов, а также для определения модуля упругости E . Из рис. 2.29 имеем:

65

|

|

|

mσ |

|

|

σ |

|

|

|

|

|

|

|

||

|

|

|

= |

ε , |

(2.50) |

||

|

|

E = tgα m |

|

||||

|

|

|

ε |

|

|

|

|

где – mσ (Па/мм), |

mε |

(1/мм) – масштабы графика по оси ординат и абсцисс. |

|||||

Величины E , σпц , |

σу |

называют упругими характеристиками материала. |

|

||||

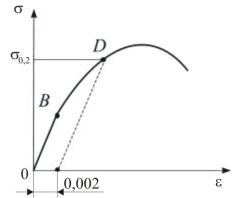

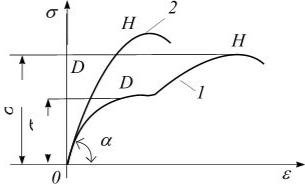

Диаграмма растяжения пластичных материалов, не имеющих площадки текучести

Ярко выраженная площадка текучести присуща сталям, содержащим 0,1– 0,3 % углерода, латуни и некоторым видам бронзы. Для среднеуглеродистой стали на диаграмме нет площадки текучести. После упругого участка диаграмма получает закругление и затем сразу переходит в кривую, характеризующую стадию упрочнения (рис. 2.30).

Рис. 2.30

При этом вводят условное понятие условного предела текучести – под ним понимают напряжение, при котором относительная остаточная деформация

εост = 0,2 % и обозначают его σ 0,2 .

Отрезок ON =0,002 в масштабе диаграммы откладывают от точки О и проводят прямую, параллельную ОВ до пересечения в точке D, ордината которой равна σ 0,2 .

Аналогичная диаграмма – для низколегированной стали и алюминиевых

сплавов.

Диаграмма растяжения чугуна

Диаграмма растяжения чугуна (рис. 2.31, а) является типичной для хрупких материалов. Отклонение от закона Гука наблюдается уже в начальной стадии нагружения, и модуль Е не является постоянной величиной. Принято

66

кривую заменять секущей ОВ и считать Е = const.

Рис. 2.31

Процесс разрушения образца при растяжении происходит почти внезапно,

при незначительных остаточных деформациях. Характер разрушения пока-

зан на рис. 2.31, б. Хрупкие материалы плохо сопротивляются растяжению. Для различных сортов чугуна предел прочности на растяжение σв =120–

380 МПа.

Испытание материалов на сжатие

Испытание материалов на сжатие производят на образцах, имеющих вид ци-

линдров, высота которых равна их диаметру (обычно d = h = 20 мм). Результаты испытаний носят некоторый условный характер из-за наличия сил трения в опорных поверхностях образца. Для бетона, дерева применяют образцы в виде кубиков.

Диаграмма сжатия малоуглеродистой стали

Диаграмма сжатия почти полностью повторяет диаграмму растяжения (рис.

2.32, а).

Пределы пропорциональности, упругости и текучести имеют те же значения, что и при растяжении. Углы наклона прямолинейных участков на обеих диаграммах одинаковы, значит, равны и модули E . Площадка текучести

здесь выражена слабо. При дальнейшем нагружении развиваются значительные пластические деформации, образец принимает бочкообразную форму, а

затем, не претерпевая разрушения, расплющивается (рис.2.32 в, г). Поэтому

получить предел прочности не представляется возможным, и его условно

принимают таким же, как при растяжении: σвраст = σсжв .

Пластичные материалы одинаково сопротивляются растяжению и сжатию.

67

Рис. 2.32

Образцы из других пластичных металлов (медь, алюминий) при сжатии деформируются так же, как стальной, и имеют аналогичную диаграмму.

Диаграмма сжатия чугуна

Диаграмма сжатия по виду напоминает диа-

грамму растяжения, однако ординаты ее в несколько раз больше, чем при растяжении

(рис. 2.33, а).

Образец принимает слегка бочкообразную форму (рис. 2.33, б). Когда нагрузка достигает наибольшего значения, на поверхности

образца появляются трещины под углом

примерно 45º к оси. Нагрузка резко падает,

и диаграмма обрывается.

Разрушение происходит от сдвигов по

площадкам с наибольшими касательными Рис.2.33 напряжениями.

Большинство хрупких материалов (бетон, камень) разрушается при сжатии так же, как чугун, и имеет подобную диа-

грамму. Хрупкие материалы сопротивляются сжатию значительно лучше,

чем растяжению. Для серого чугуна предел прочности на сжатие σсжв =560–

900 МПа, а на растяжение – σвраст =120–190 МПа, т.е. в 4–5 раз меньше.

Диаграмма сжатия древесины

При испытании дерева на сжатие приходится учитывать, что дерево является материалом анизотропным и по-разному сопротивляется деформированию вдоль и поперек волокон. Диаграммы сжатия вдоль волокон (кривая 1) и по-

68

перек (кривая 2) показаны на рис. 2.34, а.

Рис. 2.34

При сжатии вдоль волокон древесина работает сначала упруго, затем упруго пластически. Разрушение происходит с образованием характерной складки (рис. 2.34, в) в результате потери местной устойчивости рядом волокон.

При сжатии поперек волокон до небольшой нагрузки (точка В) существует линейная зависимость между силой и деформацией. Затем деформации сильно увеличиваются, а нагрузка растет незначительно. В результате образец спрессовывается – уплотняется (рис. 2.34, г). Разрушающая нагрузка опреде-

ляется условно и соответствует сжатию образца на 1/3 высоты. Сопротивле-

ние древесины сжатию вдоль волокон в 8–10 раз больше, чем поперек.

Тема 2.4 Экспериментальное исследование материалов при специальных воздействиях

Влияние различных факторов на механические характеристики материалов

Диапазон температур, в пределах которого реально работают конструкционные материалы, выходит далеко за рамки указанных нормальных условий. Есть конструкции, где материал находится под действием чрезвычайно высоких температур, как, например, в стенках камер воздушно-реактивных и ракетных двигателей. Имеются конструкции, где, напротив, рабочие температуры оказываются низкими. Это – элементы холодильных установок и резер-

вуары, содержащие жидкие газы.

В широких пределах изменяются также и скорости нагружения, и время действия внешних сил. Есть нагрузки, действующие годами, а есть такие, время

действия которых исчисляется миллионными долями секунды.

Понятно, что в зависимости от указанных обстоятельств механические свой-

69

ства материалов будут проявляться по-разному.

Обобщающий анализ свойств материала с учетом температуры и фактора времени оказывается очень сложным и не укладывается в простые экспериментально полученные кривые, подобные диаграммам растяжения. Функцио-

нальная зависимость между четырьмя параметрами а, ε, температурой t0 и временем t : f (σ,ε,t0 ,t)= 0 , не является однозначной и содержит дифференци-

альные и интегральные соотношения входящих в нее величин.

Так как в общем виде аналитическое или графическое описание указанной

функции дать не удается, то влияние температуры и фактора времени рас-

сматривают в настоящее время применительно к частным классам задач. Деление на классы осуществляют в основном по типу действующих внешних сил. Различают медленно, быстро и весьма быстро изменяющиеся нагрузки.

Влияние скорости нагружения

Диаграммы растяжения низкоуглеродистой стали Ст 3 при статическом на-

гружении (кривая 1) и повышенной скорости нагружения (кривая 2) показаны

на рис. 2.35.

Сравнение этих диаграмм показывает, что при быстром нагружении предел текучести и временное сопротивление стали σВ выше, а модуль E практи-

чески не изменился.

σв

σт

Рис. 2.35

При нагружении с повышенными скоростями пластические деформации не

успевают полностью развиться, и пластичный материал по своим свойствам приближается к хрупкому.

Влияние температуры

Если вести испытания на растяжение при различных температурах образца, оставаясь в пределах нормальных скоростей деформации ( dε dt = 0,01−3 мин-1), то можно в определенном интервале получить зависи-

dt = 0,01−3 мин-1), то можно в определенном интервале получить зависи-

мость механических характеристик от температуры. Эта зависимость обу-

70

словлена температурным изменением внутрикристаллических и межкристал-

лических связей, а в некоторых случаях и структурными изменениями материала.

При повышении температуры у большинства материалов механические характеристики прочности уменьшаются, а при понижении температуры увеличиваются. При отрицательных температурах у сталей увеличивается их хрупкость (хладноломкость).

Характеристики пластичности с повышением температуры увеличиваются,

а с понижением уменьшаются. При повышении температуры модуль упруго-

сти E существенно уменьшается, а коэффициент Пуассона ν незначительно увеличивается.

В настоящее время созданы специальные сплавы и металлокерамические ма-

териалы, которые могут надежно работать при повышенных температурах (до

11000С).

Влияние термической обработки

Для изменения характеристик прочности и пластичности материалов их подвергают термообработке, которая состоит из определенных режимов нагрева-

ния и охлаждения, при которых меняется структура металлов.

Отжиг применяют для снятия начальных внутренних напряжений, вызван-

ных холодной обработкой. Сталь нагревают до определенной температуры,

длительное время выдерживают, затем медленно охлаждают.

Закалка – нагрев до определенной температуры и быстрое охлаждение в воде

или масле. При этом характеристики прочности повышаются, пластичность падает.

Отпуск стали применяют для увеличения ее пластичности после закалки. Для

этого сталь нагревают с некоторой скоростью и выдерживают при определен-

ной температуре.

Влияние технологических факторов

Литье способствует образованию различных дефектов (пустоты, раковины,

включения), что приводит к снижению прочности металла.

Прокатка меняет структуру металла и делает ее анизотропной: в направле-

нии прокатки прочность значительно выше.

Волочение представляет собой вытяжку с обжатием. Изделия, полученные та-

ким способом – стальная проволока, стальные листы - обладают высокой прочностью.

Другие способы механической обработки: токарная обработка, обдувка дробью, обкатка роликами и др. увеличивают прочностные свойства металлов.