- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

1.16. Припуски на механическую обработку

Общие термины и определения

Припуск по ГОСТ 3.1109-82 это слой материала, удаляемый с поверхности заготовки для получения заданных размеров изделия.

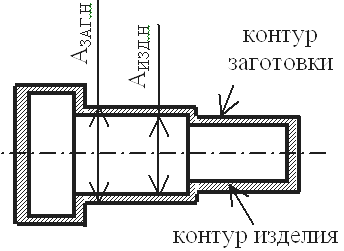

Общим припуском называется слой материала, который удаляется с поверхности заготовки для получения заданных размеров готового изделия. Общий припуск для определяется по формуле (рис. 57)

Рис. 57 К определению общего припуска

![]() (38)

(38)

где

![]() -

общий припуск,

-

общий припуск,

![]() -

размер заготовки,

-

размер заготовки,![]() -

размер готового изделия. Для поверхностей

вращения следует различать припуск на

диаметр и припуск

на

сторону.

Для указанных поверхностей формулой

(38) определяется припуск на диаметр.

Чтобы использовать эту формулу как для

наружных, так и для внутренних поверхностей

вращения, берется разность размеров по

абсолютной величине.

-

размер готового изделия. Для поверхностей

вращения следует различать припуск на

диаметр и припуск

на

сторону.

Для указанных поверхностей формулой

(38) определяется припуск на диаметр.

Чтобы использовать эту формулу как для

наружных, так и для внутренних поверхностей

вращения, берется разность размеров по

абсолютной величине.

Операционным припуском называется слой материала, удаляемый с поверхности заготовки при выполнении одной технологической операции. Операционный припуск определяется по формуле

![]() (39)

(39)

где

![]() -

операционный припуск,

-

операционный припуск,![]() -

размер заготовки на i

- той опера-

-

размер заготовки на i

- той опера-

ции,![]() -

размер детали на той же операции.

-

размер детали на той же операции.

Если изделие обрабатывается за п операций, то

![]() (40)

(40)

Промежуточным припуском называется слой материала, удаляемый с поверхности заготовки при выполнении одного технологического перехода. Промежуточный припуск определяется по формуле

![]() (41)

где

(41)

где![]() -

припуск на j

- том

переходе i

- той операции,

-

припуск на j

- том

переходе i

- той операции,![]() и

и![]() -

размер

-

размер

заготовки и детали на j - том переходе той же операции. Если изделие на i -той операции обрабатывается за т переходов, то

![]() (42)

(42)

Величина припуска на механическую обработку должна быть оптимальной. Большие припуски приводят к повышенному расходу материала, увеличению трудозатрат, энергоресурсов и материальных средств. Это увеличивает себестоимость изделия. При малых припусках с поверхности заготовки полностью не удаляется дефектный слой материала, усложняется выверка заготовки при установке ее на станке, повышаются требования к точности размеров заготовки.

Припуски на обработку могут быть симметричными, асиметричными и односторонними. Симметричные припуски имеют место при обработке наружных и внутренних цилиндрических и конических поверхностей, а также если противоположные, например плоские, поверхности имеют одинаковые припуски. Асимметричный припуск будет в том случае, если противоположные поверхности имеют неодинаковые припуски. Если противоположная поверхность не обрабатывается, то припуск на обрабатываемую поверхность называется односторонним.

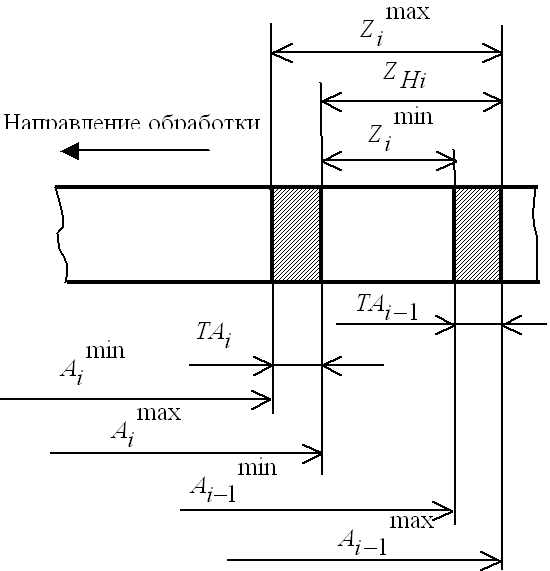

Размер на припуск, как и всякий размер, нельзя выдержать абсолютно точно. Поэтому припуски могут изменяться в определенных пределах. Величина общего припуска меняется в пределах допуска на соответствующий размер заготовки. Поэтому допуск на общий припуск равен допуску на этот размер. Максимальный операционный припуск определяется как разность между наибольшим предельным размером до обработки, полученным на предыдущей

операции![]() и

наименьшим предельным размером после

обработки, полученным на данной

операции

и

наименьшим предельным размером после

обработки, полученным на данной

операции![]() (рис.58)

(рис.58)

Рис. 58 К определению допуска на припуск

![]() (43)

(43)

Минимальный операционный припуск определяется как разность между наименьшим предельным размером до обработки, полученным на предыдущей

операции![]() и

наибольшим предельным размером после

обработки, полу-

и

наибольшим предельным размером после

обработки, полу-

ченным

на данной операции![]() (рис.58)

(рис.58)

![]() (44)

(44)

Обозначим

TAj

допуск

размера на i

- той операции, а

![]() допуск

размера на

допуск

размера на

предыдущей, т.е. i-1 операции. Тогда

![]()

![]() (45)

(45)

Сложив равенства (45) с учетом (43) и (44) получим значение допуска на припуск / - той операции

![]()

![]() '

(46)

'

(46)

Номинальным называется припуск равный минимальному припуску, сложенному с допуском размера на предыдущей операции (рис.58)

![]() (47)

(47)

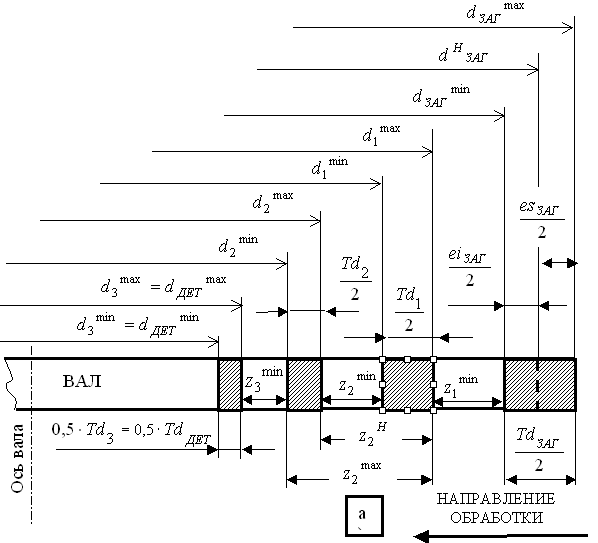

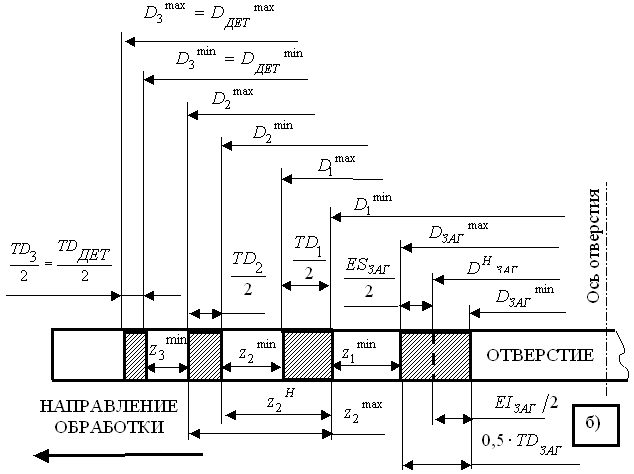

При определении припусков на механическую обработку возможны два случая: первый, связанный с обработкой вала, второй - с обработкой отверстия. При обработке вала его размер уменьшается от операции к операции. При обработке отверстия, его операционные размеры увеличивается. Схемы расположения операционных припусков при обработке вала и отверстия представлены на рис. ,59. В данном случае вал и отверстие являются поверхностями вращения. На обеих схемах допуски на операционные размеры отложены “в металл”, т.е. для вала в “минус”, а для отверстия в “плюс”. Для той и другой схемы припуски и допуски можно рассчитывать как на одну сторону - асимметричные припуски, так и на две стороны - симметричные припуски.

Расчет припусков

Величина припуска на механическую обработку зависит от ряда факторов, среди которых: материал заготовки, ее конфигурации и размеры, способ получения заготовки, требования к свойствам материала изделия после механической обработки, точность размеров и шероховатость поверхности.

В настоящее время используются два метода определения припусков на механическую обработку: опытно-статистический и расчетно-аналитический. При использовании опытно-статистического метода величина припуска устанавливается по стандартам и таблицам, которые составлены на основе обобщения и систематизации производственного опыта. Припуски на механическую обработку поковок, изготовленных различными методами, и отливок из различных металлов и сплавов приведены в ГОСТ 7505-89, ГОСТ 7062-79, ГОСТ 7829-70, ГОСТ 26645 - 89. В этих ГОСТах припуски даны в зависимости от массы и габаритных размеров деталей, их конструктивных форм, заданной точности и шероховатости обрабатываемой поверхности.

Недостаток этого метода заключается в том, что припуски назначаются независимо от вида технологического процесса. Они, как правило, завышены, т.к. с целью исключения брака назначаются с учетом наиболее неблагоприятных условий обработки. Это приводит к увеличению расхода материала и повышению себестоимости обработки.

Расчетно-аналитический метод основан на определении расчетным путем минимального припуска. Величина этого припуска должна быть такой, чтобы на данной операции были удалены погрешности текущей и предшествующей обработки. Величина этих погрешностей определяется по справочникам. Расчеты производятся по следующим формулам Припуск на диаметр для поверхностей вращения

![]() (48)

(48)

Симметричный припуск для плоских поверхностей

![]() (49)

(49)

Асимметричный припуск на каждую сторону и односторонний припуск для плоских поверхностей

![]() (50)

(50)

В

этих формулах:

![]() -

высота микронеровностей после предыдущей

обработки;

-

высота микронеровностей после предыдущей

обработки;![]() ;-

толщина дефектного слоя материала,

возникшего в результате предыдущей

обработки;

;-

толщина дефектного слоя материала,

возникшего в результате предыдущей

обработки;![]() - толщина слоя металла, который необходимо

удалить для компенсации, так называемых,

пространственных отклонений расположения

поверхностей, оставшихся от предыдущей

обработки;

- толщина слоя металла, который необходимо

удалить для компенсации, так называемых,

пространственных отклонений расположения

поверхностей, оставшихся от предыдущей

обработки;![]() -

погрешности установки - базирования

и закрепления на данной операции.

-

погрешности установки - базирования

и закрепления на данной операции.

В

приведенных формулах![]() и

и![]() векторные

величины. Для поверхностей

I

вращения

их направление точно определить нельзя.

Поэтому приближенно принимают, что эти

векторы перпендикулярны и складывают

их в формуле (48) по правилу квадратного

корня. К пространственным отклонениям

отнес отклонения от соосности,

параллельности, перпендикулярности,

пересечения осей и в некоторых случаях

отклонения формы-отклонения от

плоскостности и прямолинейности. Другие

погрешности формы, например, отклонения

от цилиндричности, круглости, при этом

не учитываются, т.к. предполагается, что

эти отклонения не превышают допуск на

размер обрабатываемой поверхности.

векторные

величины. Для поверхностей

I

вращения

их направление точно определить нельзя.

Поэтому приближенно принимают, что эти

векторы перпендикулярны и складывают

их в формуле (48) по правилу квадратного

корня. К пространственным отклонениям

отнес отклонения от соосности,

параллельности, перпендикулярности,

пересечения осей и в некоторых случаях

отклонения формы-отклонения от

плоскостности и прямолинейности. Другие

погрешности формы, например, отклонения

от цилиндричности, круглости, при этом

не учитываются, т.к. предполагается, что

эти отклонения не превышают допуск на

размер обрабатываемой поверхности.

Следует

отметить также, что в формулах (48) и (50)

величиною![]() определяется

припуск на сторону.

определяется

припуск на сторону.

Расчет припусков ведут от размеров готовой детали к размерам исходной заготовки. Минимальный припуск определяется по формулам (48) -(50). Межоперационные размеры определяют по следующим формулам (рис.59)

Рис.

59 Схема расположения припусков при

механической обработке а) – вала; б) –

отверстия.

Рис.

59 Схема расположения припусков при

механической обработке а) – вала; б) –

отверстия.

Для наружных поверхностей с симметричным припуском

![]()

![]() (51)

Аналогичным образом для внутренних

поверхностей

(51)

Аналогичным образом для внутренних

поверхностей

![]()

![]() (52)

(52)

Для асимметричного припуска на каждую сторону и одностороннего припуска для наружных и внутренних поверхностей имеем

![]()

![]() (53)

(53)

Допуски на промежуточные размеры определятся в зависимости от этапа и метода обработки, которые применяются для получения этих размеров (точение черновое, чистовое, шлифование и. т. д.). Каждому этапу и методу соответствует определенный квалитет точности, по которому в зависимости от величины промежуточного размера определяется численное значение допуска на размер. Данные для этих расчетов представлены в справочной литературе.

Расчет номинального припуска на сторону выполняется по формуле (47). Симметричный припуск или припуск на диаметр определяется с использованием этой формулы следующим образом (рис. 59)

![]() (54)

(54)

Тогда для наружных поверхностей с симметричным припуском максимальный размер заготовки определится (рис. 59,а)

![]() (55)

(55)

Для внутренних поверхностей минимальный размер заготовки (рис. 59,6)

1.17-1.18 Структура нормы времени на механическую обработку (Нормирование труда в машиностроении. Основные положения)

Производство изделий связано с трудовыми и материальными затратами. Согласно ГОСТ 3.1109-82 определение технически обоснованных норм затрат или расхода производственных ресурсов называется техническим нормированием.

Определение затрат трудовых ресурсов называется нормированием труда. Мерой трудовых затрат в машиностроении является норма времени. Нормой времени по ГОСТ 3.1109-82 называется регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

Не надо смешивать понятие нормы времени на выполнение некоторого объема работ со временем выполнения этих работ, т.к. норма времени регламентируется, а время выполнения может быть произвольным. В дальнейшем будем обозначать время на выполнения работы как t, а норму времени как Т.

Норма времени является основой для расчета себестоимости продукции, длительности технологического цикла, численности рабочих, станков, инструмента, производственной мощности цехов, а главное - размера заработной платы.

Основной задачей нормирования труда является определение нормы штучного времени.

Согласно ГОСТ 3.1109-82 штучным временем называется интервал времени, равный отношению цикла технологической операции к числу одновременно изготавливаемых или ремонтируемых изделий или равный календарному времени сборочной операции.

Иными словами, штучным называется время, которое затрачивается на выполнение одной операции при обработке одной заготовки (штуки). Нормой штучного времени называется норма времени на выполнение одной операции при обработке одной заготовки (штуки).

С нормой времени тесно связано понятие нормы выработки, определяемое ГОСТ 3.1 109-82 как регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Норма выработки выражается в натуральных единицах – штуках, метрах, килограммах. Расчет нормы выработки производится по формуле

![]() (57)

(57)

где![]() -

время, на которое производится расчет

нормы выработки; Т-

норма

времени.

-

время, на которое производится расчет

нормы выработки; Т-

норма

времени.