- •1.1.. Технологический процесс и его структура

- •1.2. Типы машиностроительного производства и методы его работы

- •1.3. Факторы влияющие на технологический процесс, исходные данные для проектирования, порядок проектирования технологических процессов механической обработки

- •1.4. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов(корпусные детали, валы и оси, втулки)

- •1.5. Базирование и базы в машиностроении

- •1.6. Классификация баз по гост 21495 — 76

- •1.7. Понятие о черновой, чистовой, настроечной, проверочной и искусственной базах

- •1.8. Схемы базирования и установа заготовок на станках и в приспособлениях

- •1.9. Рекомендации по выбору черновых баз

- •1.10. Выбор чистовых баз. Принцип последовательности выбора баз

- •1.11. Точность механической обработки, виды погрешностей

- •Погрешность измерения.

- •Классификация погрешностей по причинам возникновения.

- •Основная и дополнительная погрешности.

- •Классификация погрешностей по свойствам

- •1.12. Факторы, влияющие на точность изделий при механической обработке

- •1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки

- •Посадка с натягом

- •Правила образования посадок

- •Нормирование параметров шероховатости поверхности

- •Пример 1

- •1.14. Анализ точности методом кривых распределения

- •8.3.1.2. Закон нормального распределения и его свойства

- •1.15. Анализ точности методом точечных диаграмм

- •1.16. Припуски на механическую обработку

- •10.2. Структура нормы времени на механическую обработку

- •1.19. Классификация технологических процессов механической обработки

- •1.20. Виды описания технологических процессов. Оформление технологической документации

- •12.1. Виды технологических документов

- •2.1. Базирование корпусных деталей при механической обработке, структура технологического процесса при обработке корпусных деталей.

- •2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование.

- •1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика.

- •2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •2.4. Отделка основных отверстий в корпусных деталях

- •2.5. Обработка вспомогательных отверстий в корпусных деталях

- •2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса

- •2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов.

- •2.8. Методы шлифование валов

- •Хонингование отверстий

- •2.9. Отделочная обработка наружных поверхностей валов

- •Полирование

- •2.10. Материалы, термическая обработка зубчатых колес, методы получения заготовок, базирование, структура технологического процесса при обработке цилиндрических зубчатых колес.

- •2.11. Методы нарез. Зубьев цил.Зубч. Колес. Накатывание зубьев.

- •2.12. Методы отделочной обработки зубьев цил.Зубч.Колес.

- •Раздел 3. Размерные цепи

- •3.1. Методы достижения заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

- •5 Методов:

- •3.2. Расчет сборочных размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей.

- •Расчет размерных цепей

- •Поверочный расчет

- •Проектный расчет

- •3.3. Расчет сборочных размерных цепей вероятностным методом. Основные расчетные зависимости.

- •3.4. Принципы составления размерной схемы и особенности расчета технологических размерных цепей (показать на примере).

- •Раздел 4.

- •4.1. Типовые компоновки и выбор типа приводов главного движения и подач станков с чпу и оц для обр-ки тел вращения.

- •4.2 Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

- •4.3 Типовые компоновки и назначение агрегатных станков (ас), особенности компоновок переналаж-х ас.

- •4.4. Типовые компоновки автоматических линий из агрег-ых станков, области их применения.

- •Применение авт. Линий

- •4.5. Компоновки роторных и роторно-конвеерных авт-ких линий. Области их эффективного применения.

- •4.6.(4.7.) Типовые компоновки гибких произ-ых модулей (гпм) для обработки тел вращения.

- •4.7. Типовые компоновки гпм для обработки корпусных деталей.

- •Раздел 5.

- •5.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •1.Инструментальные углеродистые и легированные стали.

- •4. Минералокирамичсские материалы.

- •5.2. Принципы построения систем режущих и вспом-ных инструментов для токарных станков с чпу.

- •5.3. Принципы построения систем режущих и вспом-ных инструментов для многоцел-х станков и оц для обр-ки корпусных деталей.

- •Раздел 6.

- •6.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •По целевому назначению приспособления делят на следующие группы.

- •6.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •6.3. Методика проектирования приспособлений (исходные данные, последовательность этапов проектирования, выполняемые расчёты).

- •6.4. Методика расчёта и выбора механизированных приводов присп-ний (на примере пневматических и гидравлических).

- •Раздел 7. Автоматизация технологического проектирования.

- •7.1. Сущность, характеристика и область применения основных методов автоматизированного проектирования тп.

- •7.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей сапр тп. Примеры этих языков.

- •2) Дополнительный код – 8 позиций (для каждого в отдельности).

- •7.3. Базы данных в технологическом проектировании. Краткая характеристика разновидностей моделей данных.

- •7.4. Особенности автоматизации технологического проектирования в условиях крупносерийного и массового производства. Состав задач, решаемых в таких сапр тп.

- •7.5. Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в сапр тп.

- •Раздел 8. Пути и методы достижения высокого качества и эффективности машиностроительного производства.

- •8.1. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс.

- •8.2. Основные факторы, обеспечивающие достижение высокой эффективности применения агрегатных станков и автоматических линий.

- •8.3. Понятие о системах активного контроля адаптивного управления. Основные условия их эффективного использования.

- •26.2 Понятие о системах активного контроля адаптивного управления. Основные условия их

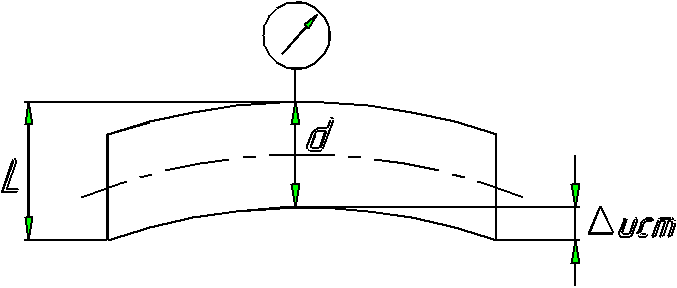

Погрешность измерения.

При анализе измерений разграничиваются 2 понятия: истинное значение величины и результатом измерения.

Точность измерений характеризуются погрешностью измерения

Аu=Lизм-Lист

На практике, вместо истинного значения используют так называемое действительное значение, т.е. значение найденное измерением с точностью примерно на порядок выше точности оцениваемого результата.

u=Lизм-Lдейств

![]()

Погрешность измерения не равна погрешности средства измерения.

Классификация погрешностей по причинам возникновения.

И

И

нструментальная

погрешность

(погрешность применяемого средства

измерения) зависит от погрешностей

средства измерения.

нструментальная

погрешность

(погрешность применяемого средства

измерения) зависит от погрешностей

средства измерения.

Причины возникновения несовершенство конструкции, неточность изготовления, погрешность градуирования и т.п.

В техническом паспорте указывается предел допускаемой погрешности при которой может быть использован прибор.

Различают основную и дополнительную погрешность средства измерения.

Основная погрешность - погрешность средства измерения, используемого в нормальных условиях.

Дополнительная погрешность - складывается из дополнительных погрешностей измерительного преобразователя и меры, вызванного отклонением от нормальных условий. Например, температура меры отличается от нормальной - это приведет к погрешности настройки прибора на нуль и соответствующей погрешности измерения.

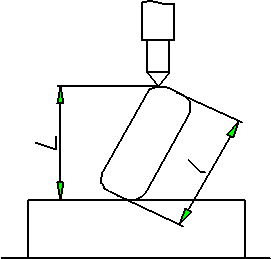

Методическая погрешность - отражает несовершенство или упрощение методики измерения (отличие реальной схемы от теоретической).

При измерении размеров не жестких деталей прибором с большим измерительным усилием (проводятся бесконтактные измерения)

Субъективные (личные) погрешности возникают из-за индивидуальных особенностей оператора.

Погрешность установа Ay - связана с установкой объекта на приборе.

Погрешность отсчитывания ОТС

Погрешность параллакса - кажущееся смещение указателя

Погрешность интерполяции - недостаточно точное оценивание на глаз доли деления шкалы. Для устранения применяют зеркальные шкалы. Стрелка должна быть совмещена с ее отражением в зеркале.

![]()

Основная и дополнительная погрешности.

Основная погрешность - определенная при нормальных условиях (температуре, давлении, влажности).

Дополнительная погрешность - возникает из-за отличия условий измерения от нормальных.

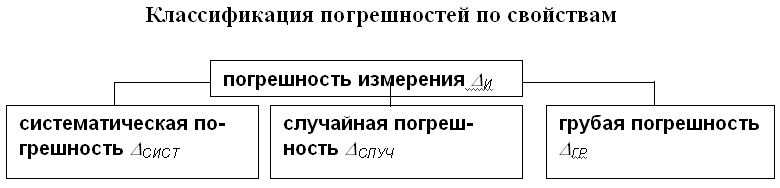

Классификация погрешностей по свойствам

И=СИСТ+СЛУЧ+ГР

Случайная погрешность - погрешность, изменяющая величину и знак от измерения к измерению случайных обстоятельств.

Систематическая погрешность - погрешность постоянная по определенному закону при повторных применениях

Грубая погрешность - возникает вследствие ошибки оператора или сбоя оборудования.

![]()

Если повторять измерения они будут отличными.

Вероятность ошибки отрицательная и положительная одинакова.

1.12. Факторы, влияющие на точность изделий при механической обработке

Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы являются законом. Чтобы обеспечить требования чертежа, необходимо знать факторы, которые влияют на точность и шероховатость поверхности при механической обработке, и уметь управлять ими. Основные из этих факторов рассмотрены ниже…………………………..

Источники. вызывающие появление погрешностей механической обработки. Суммарная погрешность it методы её определения.

1. Характеристики металлорежущего станка (тип. модель, мощность, точность, жесткость, диапазоны частот вращения и подач, виброустойчивость);

2. Характеристика технологической оснастки-приспособлений, устройств механизации и автоматизации, промышленных роботов;

Характеристики заготовок (материал, механические свойства, химический состав, форма, погрешность размеров, качество поверхностного слоя);

Технологическая схема обработки поверхности;

Режущий инструмент (эксплуатационные свойства) - прочность, стойкость, износ;

Режимы резания (V, S, t);

Начальный размер наладки.

К суммарной погрешности относятся:

Неточность технологической схемы обработки;

Геометрическая погрешность станков;

Погрешность приспособлений:

Погрешность измерений:

Погрешность мерного и профильного режущего инструмента:

Тепловые деформации режущего инструмента:

Размерный износ режущего инструмента:

Погрешность начальной размерной наладки и переналадки:

Установка заготовок:

Шероховатость обрабатываемой поверхности:

Погрешность, определяемая конструктивными особенностями.

Под суммарной погрешностью обработки имеют в виду суммарную погрешность размера полученного в результате обработки Погрешность формы должна укладываться в допуске на размер и составлять относительно небольшую его часть. Все элементарные погрешности имеют переменный характер, но одни с течением времени или длины обрабатываемой поверхности изменяются закономерно, а другие могут быть различными по величине и знаку, одни являются систематическими, а другие случайными