- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

VIII. Магнитные свойства основных отечественных конструкционных сталей

Из приведенных ниже данных следует, что конструкционные стали имеют очень широкий диапазон магнитных свойств, без знания которых нельзя выполнить эффективный магнитопорошковый контроль. Кроме того, чувствительность магнитопорошкового метода зависит от многих обстоятельств (свойств порошка, чистоты и шероховатости поверхности, режима намагничивания, способа нанесения индикатора и т.п.). Одним из основных факторов повышение чувствительности метода является правильный подбор режима намагничивания с тем, чтобы зона контроля имела максимальную индукцию.

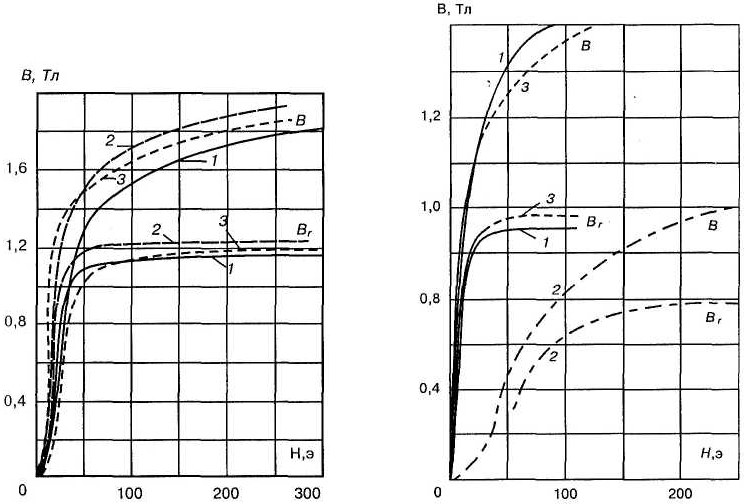

Рис. 78. Кривые намагничивания В и остаточной Рис. 79 - Кривые намагничивания В и

индукции Вr стали 45 в состоянии: 1 – поставки остаточной индукции Вr сталей:

Hc = 8э, Вr = 1,125 Тл (------); 2,3 - при разных 1 - Ст-5 (———); 2 — ШХ15

видах термической обработки (— — , ----). (—-—-—); 3 - Ст20(----).

По данным [3] в табл. 10 приведены сведения по магнитным характеристикам основных конструкционных сталей. Из таблицы следует, что по величинам остаточных (максимальных) индукций разброс трех-четырех кратный: 0,40...1,45 Тл. Напряженность, необходимая для получения этих индукций, изменяется в 10...15 раз и составляет 3,6...48 А/м. Поэтому важно знать, с каким материалом мы имеем дело перед выполнением дефектоскопии. Существенными являются различные «незначительные» зазоры на пути магнитного потока, намагничивающего исследуемую деталь, на преодоление которых требуется МДС, превышающая МДС для металла в несколько раз.

Данные по магнитным свойствам конструктивных сталей (табл. 10) приведены для собственно металла, получены на тороидальных образцах без зазоров.

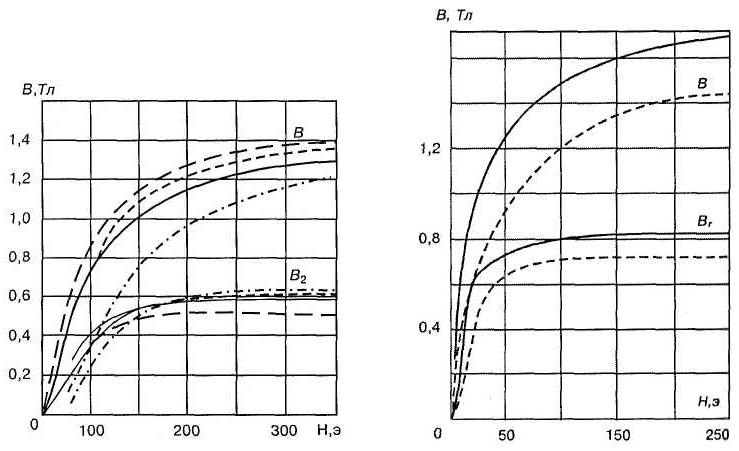

Рис. 80. Кривые намагничивания В и остаточной Рис. 80 - Кривые намагничивания В и

индукции Вr сталей: 1 - ВНС-2Н (— —); остаточной индукции Вr стали ХВГ

2 - Р-18 (-----); 3 – Х12Ф1 (—-—-—); при разных видах отпуска:

4 – 14ГСН2МА (——). 160о(——); 230о - Ст20(- - - -).

Таблица 10. Основные магнитные характеристики конструкционных сталей

|

Сталь |

Термическая обработка |

Коэрцитивная сила Нс, А/см |

Остаточная индукция Вr, Тл |

Напряженость, необходимая для получения Вr, А/см |

|

1 |

2 |

3 |

4 |

5 |

|

20 |

В состоянии поставки |

320 |

1,17 |

5600 |

|

10 |

То же |

480 |

0,86 |

3200 |

|

45 |

То же |

640 |

1,12 |

7200 |

|

45 |

Закалка с (820±10)°С в масле, отпуск при 160°С |

2160 |

1,18 |

15200 |

|

ШХ15 |

Закалка с 840°С в масле, отпуск при 160°С, охлаждение на воздухе |

3600 |

0,79 |

17600 |

|

Х12Ф1 |

Закалка с 1050°С, отпуск при 470°С |

6800 |

0,41 |

16000 |

|

Р9 |

Закалка с 1240°С, отпуск при 550°С |

3440 |

1,04 |

18400 |

|

Р18 |

Закалка с 1270°С, отпуск при 550°С |

4160 |

0,91 |

14400 |

|

ХВГ |

Закалка с 830°С в масле, отпуск при 160°С |

3920 |

0,85 |

13600 |

|

25ХСНВФА |

В состоянии поставки |

720 |

0,59 |

11600 |

|

14ХГСН2МА |

Нормализация при 950°С, отпуск при 650°С |

560 |

0,82 |

8800 |

|

18XHBA |

Цементация с твердым карбюризатором при (950±10)°С |

3440 |

0,70 |

16800 |

|

30Х2Н2ВА |

Закалка с 860°С в масле, отпуск при 580°С |

1440 |

1,02 |

14400 |

|

40ХН2МА |

Закалка с 840°С, отпуск при 580°С |

1200 |

1,15 |

13600 |

|

30ХГСНА |

Закалка с 900°С в селитре при 320°С 45 мин |

1920 |

1,16 |

11200 |

|

30Х2ГСН2ВМ |

В состоянии поставки |

1040 |

0,66 |

15200 |

|

12Х2ГСНМА |

В состоянии поставки |

880 |

0,74 |

8000 |

|

32Х2НГСМ |

Закалка с 940°С 30 мин, отпуск при (270±10)°С 4 ч |

2800 |

0,68 |

16800 |

|

60C2A |

Отжиг при 650-700°С 1,5 ч, охлаждение с печью до 500°С |

1840 |

1,05 |

13600 |

|

65Г |

Закалка с (810±10)°С в масле, отпуск при (360±20)°С 1 ч |

1600 |

1,09 |

7200 |

|

ВКЛ-3 |

Отжиг при 900°С 2 ч, охлаждение с печыо до 860°С |

1440 |

0,61 |

10400 |

|

27ХГСНМЛ |

Нормализация при 890°С 2 ч |

2640 |

0,65 |

20000 |

|

Х15Н5Д2Т |

В состоянии поставки |

2800 |

0,65 |

28000 |

|

9X18

|

Закалка с 1050°С 30 мин в масле |

8000 |

0,45 |

20000 |

|

20X13 |

Закалка с 1020°С в масле, отпуск при 620°С 3 ч |

1120 |

0,58 |

11200 |

|

12X13 |

Нормализация при 1020°С |

400 |

1,11 |

3200 |

|

12Х2Ш5Т |

Закалка с 950°С, охлаждение на воздухе |

960 |

0,45 |

8000 |

Рис. 82. Кривые намагничивания Рис. 83. Кривые намагничивания В и остаточной индукции Вr стали В и остаточной индукции Вr стали 25ХСНВФА (ВП-25) в состоянии 12ХНЗА при разных видах поставки (——) и при разных видах термообработки (———,- - - -).

термообработки: — — отжиг при 750° один час охлаждения на воздухе; — . — . — закалка в соленой ванне 900° охлаждение в

масле; - - - - нормализация в

соленой ванне при 900°, отпуск в

селитре при 450°.

Реально на практике избежать зазоров нельзя. Поэтому еще раз важно просчитывать необходимую МДС с учетом зазоров и размагничивающих факторов всех элементов магнитной цепи.

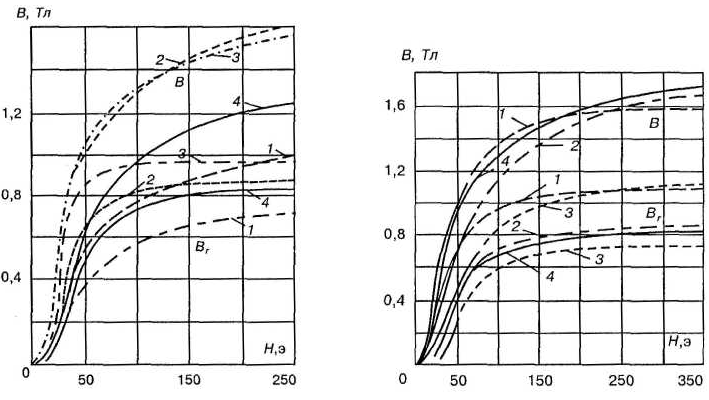

На рис. 78-85 показаны основные кривые намагничивания В и остаточной намагниченности Вr наиболее распространенных конструкционных сталей. Образцы сталей взяты из одной или нескольких плавок. Свойства образцов разных плавок могут отличаться на 20...30 %.

Кривые рис. 78-85 демонстрирует широкий разброс магнитных характеристик конструкционных сталей, что говорит о необходимости правильного подбора режима их намагничивания.

Для расчетов режимов контроля способом остаточной намагниченности применяют кривые, аналогичные приведенным на рис. 78-85. Контроль остаточной индукцией возможен, если материал изделия при данной коэрцитивной силе обладает достаточной индукцией.

Если выяснено, что деталь можно проверять способом остаточной намагниченности, то по кривым намагничивания находят напряженность приложенного поля, до уровня которого следует намагничивать деталь, чтобы обеспечить нужную остаточную индукцию.

остаточной индукции Вr стали 12Х2Н4А остаточной индукции Вr стали 18ХНВА

при разных видах термической обработки: при разных видах термообработки:

1-нормализация при 860°, отпуск 650°, 1-закалка 860°, отпуск 650° (— —);

цементация 910°, закалка 830° в масле, 2-закалка 860°, отпуск 160° (- — - —);

отпуск 160° (— —); 2-закалка 830° в 3-цементация 910°, закалка 860°,

масле, отпуск при 160° (- - - -); 3- отпуск 160° (- - - -); 4-закалка 860°,

закалка 790° в масле (— - — - —); отпуск при 535°, (——). 4- цементация 900°, закалка 790°, отпуск 160° (——).