- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

Магнитопорошковый контроль, соответствующий разным уровням чувствительности

При полюсном намагничивании деталей и контроле способом остаточной намагниченности величина последней может быть значительно меньше требуемого из-за саморазмагничивающего поля полюсов детали. Поэтому при контроле способом приложенного поля внешнее намагничивающее поле должно быть таким, чтобы оно могло компенсировать магнитное поле полюсов. При намагничивании постоянным магнитным полем при медленном его уменьшении и контроле способом остаточной намагниченности можно проверять детали с отношением наибольших размеров в направлении намагничивания и в перпендикулярном ему направлении не менее 25. При намагничивании детали переменным и импульсным током (или при быстром выключении постоянного тока) это отношение может составлять не менее 3...5 за счет того, что намагничивается только поверхностный слой и при выключении намагничивающего поля магнитные линии поверхностной части детали могут замыкаться через внутреннюю часть детали, создавая как бы замкнутую магнитную цепь. Амплитуда намагничивающего поля должна быть такой, чтобы поверхностный слой был намагничен до насыщения. Время уменьшения намагничивающего поля от максимального значения до нуля не должно превышать 5-10 с.

Намагничивание с созданием псевдозамкнутой магнитной цепи невозможно, если наименьший размер детали и направлении, перпендикулярном направлению намагничивания, меньше 5...10 мм (в зависимости от магнитных свойств материала детали). Это связано с тем, что детали намагничиваются переменным или импульсным полем полностью и невозможно замыкание магнитного потока через внутреннюю часть детали.

Напряженность намагничивающего поля, необходимая для контроля, может быть определена по формулам, приведенным в табл. 13 и по кривым на рис. 86.

Таблица 13. Формулы, рекомендуемые в [3], для расчета напряженности поля, соответствующей условному уровню чувствительности А

|

Коэрцитивная сила Нс, А/см |

Остаточная индукция Вr, Тл |

Формула для расчета Нпр, А/см | |

|

4...16 |

≥1,2 <1,2 |

32+1,3 Нс 52+1,3 Нс | |

|

От 16 до 24 |

≥1,0 < 1,0 ≥0,7 |

32+1,3 Нс 52+1,3 Нс 32+1,3 Нс | |

|

От 24 до 40 |

<0,7 |

52+1,3 Нс | |

|

От 40 до 50 |

≥0,6 |

32+1,3 Нс | |

|

От 50 |

<0,6 ≥0,5 0,45...0,5 |

52+1,3 Нс 32+1,3 Нс 52+1,3 Нс | |

Режимы контроля способом приложенного поля, соответствующие условному уровню чувствительности А, вычисляют по формулам в зависимости от магнитных характеристик материала детали (табл. 13).

Основные магнитные характеристики сталей были приведены выше.

Для материалов с остаточной индукцией Вr < 0,45 Тл режим контроля необходимо рассчитывать для каждого материала и режима термической обработки. Как правило, в деталях из таких материалов не удается обнаружить дефекты, размеры которых соответствуют уровню А условной чувствительности (см. табл. 13).

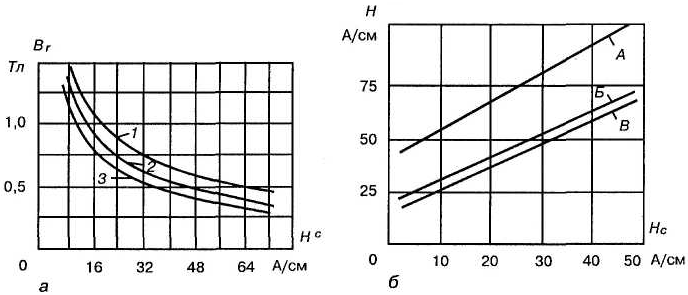

Рис. 86. Кривые для определения режимов намагничивания по ГОСТ-21105-87.

Таблица 14. Формулы, рекомендуемые [3], для расчета напряженности поля,

|

Коэрцитивная сила Нс, А/см |

Относительная максимальная проницаемость μmax |

Формула для расчета Нпр, А/см | ||

|

Режим Б |

Режим В | |||

|

4...16 |

≥500 <500 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 16 до 32 |

≥600 < 160

|

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 32 до 48 |

≥90 <90 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 48 |

≥50 <50 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

Формулы для расчетов режимов контроля, соответствующих уровню чувствительности Б и В, приведены в табл. 14.

Критерии применимости формул для режимов А, Б или В, объясняются следующим.

В режиме А нарушения сплошности определяют при высоких намагниченностях, когда магнитное состояние материала изделия соответствует индукциям, близким к предельной петле гистерезиса. Конструкционные стали относятся, как правило, к группе ферромагнитных материалов с нормальными петлями гистерезиса, у которых отношение остаточной индукции Вr к максимальной Втax на предельной петле гистерезиса приблизительно постоянно и равно 0,5...0,7. Для режима А оказалось возможным за критерий выбора расчетной формулы брать значение остаточной индукции.

В режимах Б и В дефекты выявляют в условиях, когда магнитное состояние материала близко к точке на кривой намагничивания, соответствующей максимальной магнитной проницаемости материала. Поэтому оказалось, что величина μmах хорошо коррелирует с условием применимости формул, приведенных в табл. 14.

Если выяснено, что деталь можно проверить способом остаточной намагниченности, то для определения режимов контроля по кривым намагничивания находят напряженность приложенного поля, намагничивающего деталь до уровня, начиная с которого остаточная индукция практически не уменьшается.

Напряженность намагничивающего поля при контроле сварных соединений при заданной чувствительности должна быть определена на валике усиления. При этом индукция в детали вблизи валика усиления должна быть выше по сравнению с индукцией на валике настолько, насколько толщина детали вместе с валиком усиления сварного шва больше ее толщины вне сварного шва. При контроле сварных соединений с неснятым усилением может соответствовать уровням чувствительности Б и В, а соединений, выполненных ручной сваркой — только уровню чувствительности В.

В приложениях к ГОСТ 21105-87 рекомендуется при определении режимов намагничивания исходить из известных для данной детали коэрцитивной силы Нс, остаточной индукции Вr и необходимой чувствительности А, Б или В.

Контроль способом остаточного намагничивания (СОН) с требуемой чувствительностью возможен в том случае, если Вr и Нс данной детали выше значений, получаемых по кривым рис. 86, а, построенным для трех значений чувствительности. Например, три детали 1,2,3, имеющие равные значения Нс=32 А/см могут быть проконтролированы способом СОН с разной чувствительностью или вообще не могут быть проконтролированы с нужной чувствительностью. Так, очевидно, деталь № 1 с Вr=0,875 Тл может быть проконтролирована с любой заданной чувствительностью. Для детали № 2 уровень чувствительности А в системе СОН не достижим, а деталь № 3, имеющая Вr=0,5 Тл, способом остаточного намагничивания не должна контролироваться. Ее можно проконтролировать только приложенным полем, причем уровни чувствительности А и Б могут быть достигнуты, если индукция на поверхности соответственно 0,75 и 0,625 Тл.

Для того, чтобы правильно выбрать напряженность магнитного поля, очевидно, прикладываемое внешнее магнитное поле должно иметь напряженность Н>Нс. Причем, приложение № 4 этого Стандарта рекомендует это превышение 2...5 кратное. Чем выше необходимая чувствительность, тем больше должно быть Н/Нс. На рис. 86, б приведены рекомендуемые величины Н для разных значений Нс. При контроле в приложенном поле отношение нормальной составляющей напряженности к тангенциальной на контролируемом участке поверхности объекта должно быть не более 3.

В приложении № 5 к ГОСТ 21105-87 рекомендуется при циркулярном намагничивании максимальное (амплитудное) значение намагничивающего тока для получения заданной напряженности Н в А/см определять по формулам:

для объектов цилиндрической формы с круглым сечением

I= 3Hd;

для объектов с прямоугольным сечением

I=3Ha при а/b > 10, I = 2Н(а + b) при а/b < 10;

для участков крупногабаритных объектов

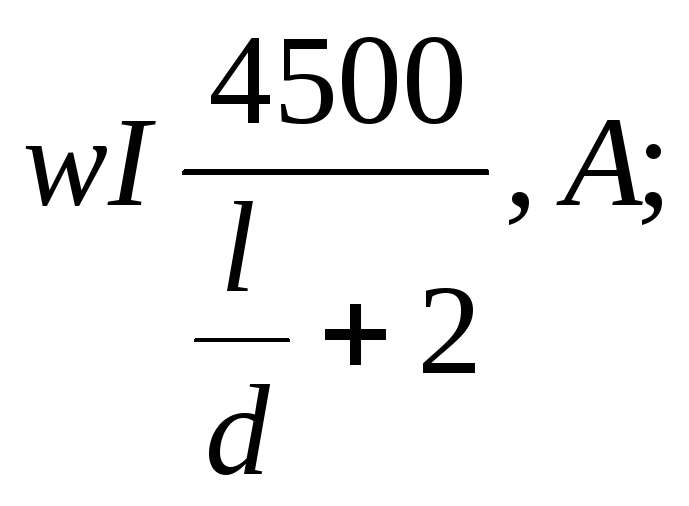

![]()

где d — диаметр круглого сечения, см; а и b — длина и ширина прямоугольного сечения, см; l — расстояние между электродами или длина контролируемого участка, см; с — ширина контролируемого участка, см.

Первые три формулы относятся к схемам намагничивания посредством пропускания электрического тока (переменного) через изделия преимущественно круглого и прямоугольного сечения. Формулы приближенные, записаны из упрощенных представлений, однако широко применяются для практических расчетов. Последняя формула касается намагничивания пропусканием электрического тока по отдельным участкам металлоконструкции с помощью приставных электродов.

Для получения надежных результатов требуется более тщательная подготовка и вычисления:

силы тока, пропускаемого по детали, центральному проводнику или намагничивающему устройству (соленоиду, кабелю или по обмотке электромагнита и др.);

напряженности поля на поверхности проверяемой детали;

направления поля или тока в детали;

способа контроля: на остаточной намагниченности или в приложенном поле.

Напряженность поля, обеспечивающую требуемую чувствительность контроля, подбирают:

а) по выявлению известных трещин на конкретной проверяемой детали (на опытном образце);

б) по выявлению искусственных дефектов тест-образца;

в) по экспериментально установленным формулам под конкретные детали;

г) по графикам, номограммам и требуемым уровням чувствительности;

д) по значению удельной магнитной энергии.

Первые два способа а), б) позволяют определить оптимальный режим намагничивания любых деталей, в том числе деталей сложной формы.

Режимы намагничивания деталей сложной формы требуют проведения работ по экспериментальному их уточнению.

При массовом контроле однотипных деталей определение режима намагничивания по выявлению известных дефектов на деталях состоит в том, что выбирают одну из проверяемых деталей с мелкими дефектами, и контролируют ее при различных схемах намагничивания, значениях тока и добиваются четкого выявления дефектов. Этот режим далее принимают как оптимальный. Этот способ определения режимов намагничивания позволяет учесть все факторы, в том числе состав магнитного индикатора, способ его нанесения, условия осмотра, освещения и др., влияющие на чувствительность контроля.

Известен импирический способ определения режима намагничивания по выявлению искусственных дефектов, который состоит в том, что на деталь наносят искусственные мелкие (закалочные, шлифовочные) дефекты, обычно невидимые невооруженным глазом.

Вместо графиков по рис. 86, б для контроля приложенным полем напряженности Н могут быть вычислены по формулам:

А) НПП = 41,3 + 1,З Нс,

Б) НПП =19,3+1,1 Нс,

В) НПП =15,2 + 1,1 Нс,

Нс — коэрцитивная сила, А/см, материала.

Выбор режима А, Б, В зависит от целей контроля, особенностей проверяемой детали.

Напряженность поля в соленоидах вычисляют по приведенным ниже формулам в зависимости от отношения длины и диаметра детали:

а)

при удлинении детали

![]() >

4:

>

4:

б)

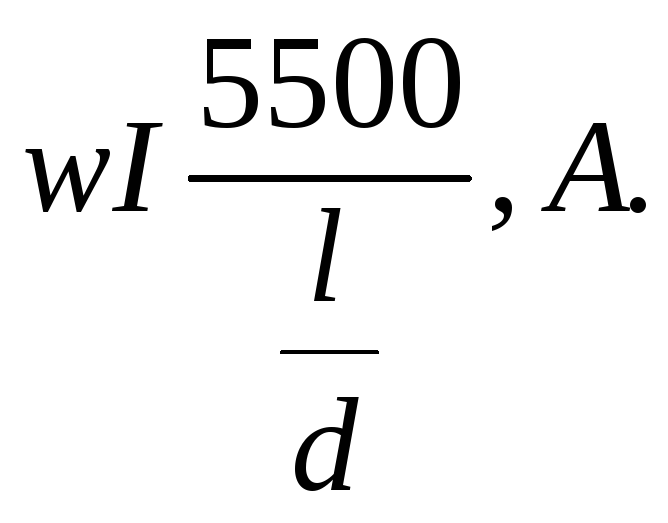

при отношении 2 <

![]() < 4:

< 4:

где I, d — длина и диаметр проверяемой детали.

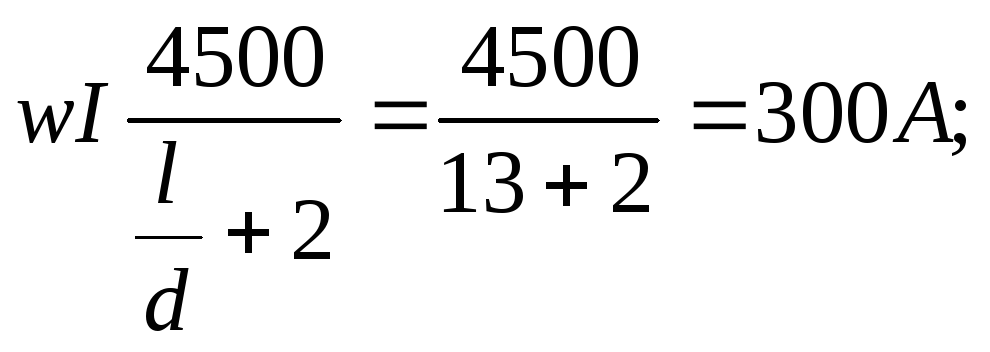

Пример. Определить ток в соленоиде для намагничивания детали длиной 200 мм, диаметром 15 мм с целью обнаружения поперечных трещин усталости. Соленоид имеет 6 витков медной шины.

Решение.

1.

Удлинение детали

![]() >

4.

>

4.

2. Ампер-витки в соленоиде

![]()

Пример. Определить ток в соленоиде, имеющем 6 витков, для намагничивания детали длиной 200 мм, диаметром 65 мм.

Решение.

Для отношения

l/d = 200/65 = 3,08 < 4.

Ампер-витки

![]()

![]()