- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

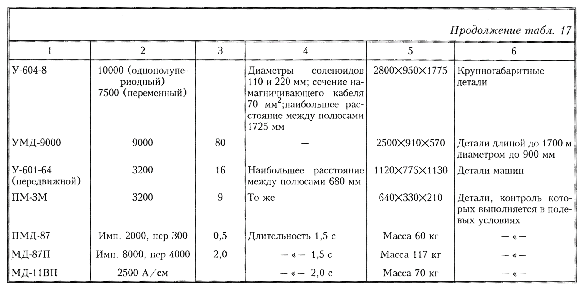

Особенности некоторых промышленных магнитопорошковых дефектоскопов

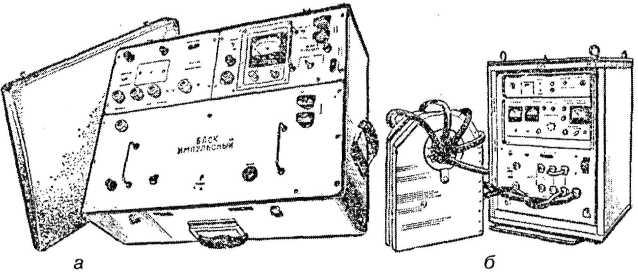

Промышленные (рис. 125) магнитопорошковые дефектоскопы ПМД-70 включают в себя источники тока, устройства подвода тока, полюсного намагничивания (соленоиды, электромагниты), средства нанесения на контролируемую деталь суспензии, осветительные устройства, измерители тока. С помощью этих средств можно проводить намагничивание как всеми известными способами (циркулярным, полюсным, комбинированнным) в приложенном поле, так и способом остаточной намагниченности.

Рис. 125. Магнитопорошковые дефектоскопы: а — ПМ2-70; б — МД-50П.

В состав переносного дефектоскопа ПМД-70 входят блок питания, снабженный гибким кабелем и ручными электроконтактами, блок управления соленоидом и электромагнитом. Дефектоскоп обеспечивает выявление трещин шириной 0,001 и глубиной 0,01 мм. Размагничивание изделия после контроля производится серией знакопеременных, убывающих по амплитуде импульсов тока частотой 2 Гц. Передвижной дефектоскоп МД-50П предназначен для выявления поверхностных и подповерхностных дефектов. Конструктивно дефектоскоп МД-50Л выполнен в виде передвижной стойки с вмонтированными блоками.

Для контроля степени намагниченности деталей после магнитного контроля применяют, например, феррозондовый полюсоискатель ФП-1. Его рабочая частота — 10 кГц, чувствительность регулируется в 100 раз.

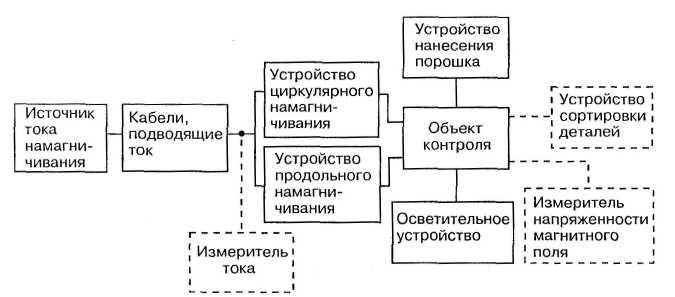

Обычная структурная схема магнитопорошкового дефектоскопа показана на рис. 126. Она содержит источник намагничивания постоянного, переменного или импульсного тока и др. элементы.

Способ нанесения магнитного порошка (сухого либо в виде суспензии) производительности контроля и условий работы.

Рис. 126. Структурная схема стационарного магнитопорошкового дефектоскопа.

Дополнительными устройствами дефектоскопа могут быть измерители тока, напряженности магнитного поля, а также устройства для сортировки деталей по результатам НК.

Известны дефектоскопы: стационарные, универсальные, передвижные, переносные, специализированные.

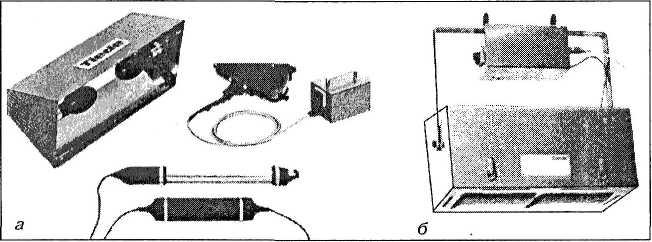

При магнитно-люминесцентном контроле освещенность поверхности контролируют люксметром, например, Ю-16. В качестве осветителя может быть использован прибор КП-1Н с ртутно-кварцевыми лампами ПРК-7М, ПРК-2А, ДРЖ-1000, ДРШ-500 и сменными светофильтрами. Внутренние поверхности осматриваются с помощью эндоскопов, а отдельные места (в переходах, галтелях) — с помощью луп 4...10-кратного увеличения (рис. 127).

При контроле деталей путем нанесения на ее поверхность взвеси используются установки для распыления ферромагнитного порошка, например, У-956. Эта установка представляет собой камеру, на дне которой находится феррохромагнитный порошок. Распыление начинается после того, как скорость движения воздуха превысит некоторую критическую величину. Установка У-956 потребляет 0,6 кВт, имеет массу 20 кг и габаритные размеры 720х490х1100 мм.

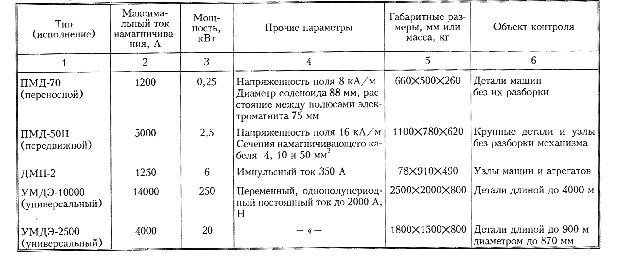

Для магнитопорошкового контроля однотипных деталей массового производства применяют полуавтоматические установки, обеспечивающие контроль в поточных линиях (табл. 17).

Рис. 127. Ультрафиолетовые ручные и специальные светильники (а), мощный УФ-специальный светильник 400 W (б).

Автоматически выполняются следующие операции: подача и закрепление детали, пропускание тока, нанесение суспензии, размагничивание, освобождение детали и отправка на последующие операции. В отдельных случаях, если это необходимо, производится измерение в определенном месте детали напряженности магнитного поля. Этим контролируется заданный режим намагничивания. Отбраковку производит контролер при осмотре детали. Известны полуавтоматы НК-2, ДЦН, ПНК-1, ЦАНР-2, МЭ202, предназначенные для циркулярного намагничивания колец и роликов подшипников качения. Всего существует более 100 типов специализированных дефектоскопов. Как правило, это установки, в которых многие операции, кроме осмотра, автоматизированы.

В процессе контроля важно следить за качеством суспензии, наносимой на поверхность изделия. Это делается с помощью анализатора АКС-1 концентрации магнитной суспензии. Он контролирует концентрацию порошка в струе наливного устройства в диапазоне 5...50 г/л. Точность измерения составляет 8%. Габаритные размеры прибора – 340х190х90 мм.

Для контроля качества магнитных порошков и суспензий применяется например прибор МП-10И, принцип действия которого основан на создании искусственного, контролируемого по величине, локального магнитного поля на магнитной ленте.

Для количественной оценки чувствительности магнитных порошков, паст и суспензий предназначена также установка У-2498-78. Она выполнена в виде переносного ящика с выходным кронштейном, на котором находится ванночка с контрольным образцом. Контрольный образец состоит из двух ферромагнитных призм, между которыми проложена тонкая медная фольга, имитирующая трещину. О чувствительности порошка, пасты, суспензии судят по ширине валика порошка, скопившегося над дефектом.

Для получения дефектограмм место дефекта с валиком порошка покрывают липкой лентой, затем ее удаляют с закрепившимся на ней порошком и наклеивают на бумагу.

Применяют также суспензию на основе каучука или пластической массы, которая через некоторое время высыхает, образуя пленку с фигурами дефектов.

Самые сильные намагничивающие поля создаются в стационарных дефектоскопах. Так, в отечественных дефектоскопах УМДЭ-10000 и МДС-5, осуществляющих циркулярное или продольное намагничивание максимальная амплитуда переменного тока или однополупериодного выпрямленного тока состаляет 15 кА для УМДЭ-10000 и 7,5 кА для МДС-5. Предусмотрена регулировка тока от минимального его значения 25 А.

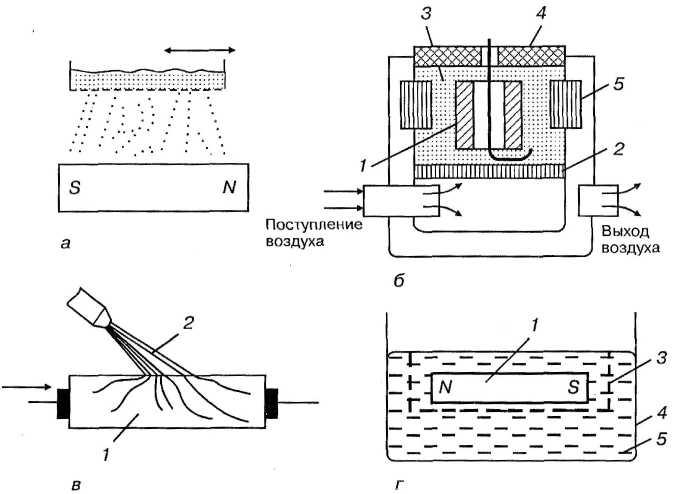

Максимальный диаметр детали ориентировочно определяется током, который создает на поверхности магнитное поле напряженностью до 80 А/см. Характеристики некоторых универсальных дефектоскопов приведены в табл. 17, а на рис. 128 — применяемые способы нанесения магнитопорошкового индикатора.

Передвижные и переносные дефектоскопы представляют собой источники постоянного, переменного, выпрямленного однополупериодного, импульсного тока. Эти дефектоскопы предназначены для намагничивания и контроля объектов в условиях, когда невозможно применять стационарные дефектоскопы, например, при контроле отдельных участков крупногабаритных деталей или при контроле объектов в полевых условиях.

Специализированные дефектоскопы предназначены для контроля деталей приблизительно одного типа при крупносерийном производстве. Это, как правило, установки, в которых автоматизированы все операции, кроме осмотра.

В специализированных дефектоскопах применяют более совершенные способы нанесения индикаторов. Например, при сухом способе порошок наносят с помощью сит и высокопроизводительных устройств (рис. 128). Сухой способ требует автоматизации выполнения, нанесения индикатора повышенных санитарно-гигиенических условий.

В специализированных дефектоскопах применяют разновидность сухого способа — метод аэрозоля, при котором порошок распыляется и находится во взвешенном состоянии в замкнутом объеме (рис. 128, б). Объект контроля 1 помещен внутрь камеры, имеющей двойные стенки. Снизу под давлением поступает воздух, проходящий через воздухопроницаемую перегородку 2 и поддерживающий в рабочем объеме магнитный порошок 3 во взвешенном состоянии. Выходу порошка наружу препятствует крышка 4. Из объема камеры через фильтры 5 воздух выходит в промежуток между стенками камеры наружу.

Широкое распространение получил мокрый способ. Здесь используются специальные суспензии из 20... 30 г магнитного порошка, разведенного в 1 л воды, керосина или масла. Часто в суспензию добавляют вещества, улучшающие смачиваемость поверхности и антикоррозионные добавки.

Рис. 128. Способы нанесения магнитопорошкового индикатора.

В процессе намагничивания деталь 1 обрабатывается струей суспензии 2 (рис. 128, в) или кладется в сетку 3 и вместе с ней помещается на 30...40 с в ванну 4 с хорошо перемешанной суспензией 5 (рис. 128, г).

Осмотр детали проводят сразу после обработки суспензией при освещенности около 500 лк.

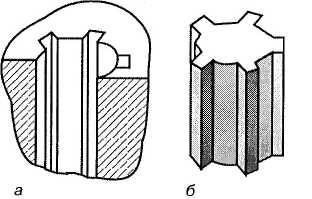

Магнитогуммирование используют для контроля преимущественно внутренних поверхностей полостей. Контролируемую полость, показанную на рис. 129, а, заполняют магнитогуммированной массой, которая содержит магнитный порошок во взвешенном состоянии и компоненты, обеспечивающие быстрое затвердевание. Магнитный порошок оседает в тех местах, где есть поля рассеяния дефектов. После затвердевания массы слепок (рис. 129, б) вынимают из полости и осматривают. По местам скопления порошка — «репликам» — судят о наличии дефектов.

Рис. 129. Иллюстрация магнито-гуммирования.