- •Введение

- •Список сокращений

- •Глава 1. Общее устройство автомобильной техники.

- •1.1. Общие сведения и классификация ват.

- •1.1.1 Роль и место учебной дисциплины «Устройство военной автомобильной техники» в системе подготовки офицеров запаса.

- •1.1.2. История создания и перспективы развития автомобильной техники в мире и России.

- •1.1.3. Требования, предъявляемые к автомобильной технике и ее классификация.

- •1.2. Общее устройство автомобильной техники.

- •1.2.1. Тактико-технические характеристики автомобильной техники, принятой на вооружение в вс рф.

- •Тактико -техническая характеристика автомобилей

- •Тактико-технические характеристики транспортеров-тягачей и специальных гусеничных машин

- •1.2.2. Общее устройство образцов колесной автомобильной техники.

- •1.2.3. Общее устройство образцов гусеничной автомобильной техники.

- •Глава 2. Двигатели

- •2.1. Устройство двигателей внутреннего сгорания.

- •2.1.1. Классификация и принцип действия двигателей внутреннего сгорания.

- •2.1.2. Основные параметры и общее устройство двигателей внутреннего сгорания.

- •Основные положения кривошипно-шатунного механизма

- •Механизмы двигателя: кшм, грм.

- •Краткая характеристика автомобильных двигателей

- •Рабочий цикл 4-х тактного дизеля

- •2.2. Особенности устройства двигателей зил-131, КамАз-740.

- •2.2.1. Характеристики и общее устройство двигателей зил-131, КамАз-740.

- •2.2.2. Назначение и общее устройство механизмов и систем двигателей зил-131, КамАз-740.

- •2.3. Кшм и грм двигателей зил-131, КамАз-740.

- •2.3.1. Особенности устройства и принцип действия кшм двигателей зил-131, КамАз-740.

- •2.3.2. Особенности устройства и принцип действия грм двигателей зил-131, КамАз-740.

- •2.4. Система смазки и охлаждения двигателей зил-131, КамАз-740.

- •2.4.1. Особенности устройства системы смазки двигателей зил-131, КамАз-740.

- •2.4.2. Особенности устройства системы охлаждения двигателей зил-131, КамАз-740.

- •Пределы распределения теплоты.

- •Глава 3. Система питания двигателей.

- •3.1. Системы питания двигателей внутреннего сгорания.

- •3.1.1. Процесс смесеобразования и состав горючей смеси.

- •3.1.2. Назначение, общее устройство и принцип действия системы питания бензиновых двигателей.

- •3.1.3. Назначение, общее устройство и принцип действия системы питания дизельных двигателей.

- •3.2. Особенности системы питания двигателей зил-131, КамАз-740.

- •3.2.1. Назначение и порядок работы приборов подачи и фильтрации топлива.

- •3.2.2. Назначение, общее устройство и порядок работы карбюратора двигателя зил-131. Карбюратор к-88а

- •Действие дозирующих устройств карбюратора к-88а на различных режимах двигателя

- •3.2.3. Назначение, общее устройство и порядок работы всережимного регулятора частоты вращения коленчатого вала двигателя КамАз-740.

- •Состоит из:

- •На верхней крышке регулятора установлены:

- •При работе всережимный регулятор обеспечивает:

- •Работа регулятора.

- •Глава 4. Электрооборудование

- •4.1. Общее устройство электрооборудования автомобиля.

- •4.1.1. Общее устройство электрооборудования автомобиля.

- •4.1.2. Назначение, устройство, маркировка и принцип действия аккумуляторной батареи.

- •Сепараторы.

- •4.2. Система зажигания. Система пуска.

- •4.2.1. Назначение, устройство и принцип действия системы зажигания.

- •4.2.2. Назначение, устройство и принцип действия системы пуска.

- •Стартеры

- •По типу привода

- •По способу управления

- •С непосредственным управлением

- •С механическим приводом

- •С дистанционным управлением

- •С электромагнитным приводом

- •4.2.3. Назначение, устройство и принцип действия генераторных установок.

- •4.3. Потребление тока.

- •4.3.1. Назначение, устройство и принцип действия приборов освещения, световой и звуковой сигнализации.

- •4.3.2. Назначение, устройство и принцип действия контрольно-измерительных приборов и дополнительного оборудования.

- •4.4. Электрооборудование автомобиля.

- •4.4.1. Устройство и принцип действия акб.

- •Полублоки.

- •Сепараторы.

- •Глава 5. Средства для облегчения пуска двигателя при низких температурах

- •5.1. Предпусковые подогреватели: назначение, общее устройство и порядок использования

- •5.1.1. Система облегчения пуска холодного двигателя с предпусковым подогревателем.

- •Техническая характеристика

- •5.1.2. Электрофакельное устройство: назначение, общее устройство и принцип действия. Система облегчения пуска холодного двигателя с электрофакельным устройством

- •Пуск двигателя с применением эфу

- •5.2. Обнаружение и устранение характерных неисправностей в системах двигателя.

- •Возможные неисправности двигателя и способы их устранения.

- •Глава 6. Трансмиссия

- •6.1. Устройство трансмиссии автомобиля.

- •6.1.1. Назначение, устройство и классификация трансмиссий автомобильной техники.

- •6.1.2. Назначение, устройство и принцип действия сцепления автомобилей.

- •6.2. Агрегаты и механизмы трансмиссии автомобилей зил-131, КамАз-4310.

- •6.2.1. Назначение, устройство и принцип действия сцепления.

- •6.2.2. Назначение, устройство и принцип действия коробки передач.

- •6.2.3. Назначение, устройство и принцип действия карданных передач.

- •6.2.4. Назначение, устройство и принцип действия ведущих мостов.

- •6.3. Трансмиссия автомобиля зил-131, КамАз-4310.

- •6.3.1. Размещение, устройство и принцип действия агрегатов и механизмов трансмиссии автомобиля зил-131.

- •6.3.2. Размещение, устройство и принцип действия агрегатов и механизмов трансмиссии автомобиля КамАз-4310.

- •Тягово-сцепное устройство.

- •Общее устройство подвески.

- •7.1.2. Назначение, устройство и принцип действия ходовой части автомобиля зил-131.

- •Система регулирования давления в шинах.

- •7.1.3. Особенности устройства ходовой части автомобиля КамАз-4310.

- •Глава 8. Механизмы управления.

- •8.1. Рулевое управление автомобилей.

- •8.1.1. Понятие о повороте автомобиля. Общее устройство рулевого управления.

- •Классификация рулевых управлений

- •Место установки. (вариант1) (вариант 2)

- •8.1.2. Назначение, состав и принцип действия рулевого механизма привода.

- •8.1.3. Назначение, устройство и работа усилителей рулевого привода.

- •8.2. Рулевое управление автомобилей зил-131, КамАз-4310.

- •8.2.1. Размещение, устройство и принцип действия деталей и узлов рулевого механизма, привода и его усилителей автомобиля зил-131.

- •Действие усилителя.

- •8.2.2. Размещение, устройство и принцип действия деталей и узлов рулевого механизма, привода и его усилителей автомобиля КамАз-4310.

- •8.3. Тормозные системы автомобилей.

- •8.3.1. Общие сведения о тормозных системах.

- •8.3.2. Назначение, устройство и принцип работы тормозных систем.

- •Глава 9. Методическая подготовка.

- •9.1. Организация и проведение занятий по дисциплине «Устройство автомобильной техники».

- •9.1.1. Организация занятия по устройству автомобильной техники.

- •9.1.2. Составление плана-конспекта проведения занятия.

- •Заключение

- •Список литературы

- •Оглавление

- •Глава 1. Общее устройство автомобильной техники. 5

- •Глава 2. Двигатели 34

- •Глава 3. Система питания двигателей. 78

- •Глава 4. Электрооборудование 115

- •Глава 5. Средства для облегчения пуска двигателя при низких температурах 158

- •Глава 6. Трансмиссия 173

- •Глава 7. Ходовая часть 212

- •Глава 8. Механизмы управления. 226

- •Глава 9. Методическая подготовка. 252

- •Толбасов Вячеслав Валерианович устройство военной автомобильной техники Учебный материал

2.2.2. Назначение и общее устройство механизмов и систем двигателей зил-131, КамАз-740.

Автомобильный двигатель состоит из следующих механизмов и систем:

Карбюраторный |

Дизельный |

Механизмы |

Механизмы |

1. Кривошипно-шатунный (КШМ) |

1. Кривошипно-шатунный |

2. Газораспределительный (ГРМ) |

2. Газораспределительный |

Системы |

Системы |

1. Охлаждения |

1. Охлаждения |

2. Смазки |

2. Смазки |

3. Питания |

3. Питания |

4. Зажигания |

4. Пуска |

5. Пуска |

|

КШМ и ГРМ двигателей ЗиЛ-131, КамАЗ-740.

Кривошипно-шатунный механизм служит для восприятия давления газов, возникающих в цилиндре и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

В автомобильных двигателях применяются следующие типы КШМ.

Аксиальный (центральный, где ось цилиндров пересекает ось коленчатого вала);

КШМ с прицепным шатуном.

Все детали КШМ делятся на неподвижные и подвижные.

К неподвижным деталям относятся:

блок цилиндров;

гильза цилиндров;

головка блока цилиндров;

прокладка головки блока;

нижний картер (поддон);

картер маховика и сцепления.

К подвижным деталям относятся:

поршень с кольцами;

поршневой палец;

шатун;

коленчатый вал;

маховик.

Наиболее распространены следующие виды компоновок КШМ автомобильных двигателей:

рядные;

двухрядные.

Рядные в свою очередь подразделяются на:

вертикальные;

под углом к оси;

горизонтальные.

У двухрядных двигателей оси цилиндров расположены под углом

V- образные (угол 900);

с противоположно движущимися поршнями (угол 1800).

Блок-картер. Основа V-образного двигателя – блок картер. Он объединяет в одной коробчатой отливке картер и 2 блока цилиндров, расположенных под углом 90 градусов. В верхних и нижних горизонтальных перегородках блока цилиндров расточены отверстия для установки гильз цилиндров. Нижние перегородки отделяют водяные полости блок-картера от полостей для масла. Рубашка охлаждения образуется наружными стенками гильз, стенками блок-картера и внутренними перегородками блока цилиндров.

Правый блок цилиндров смещен относительно левого назад. Такое смещение необходимо для установки двух шатунов на каждой шатунной шейке коленчатого вала.

Снаружи каждый блок-картер имеет обработанные приливы и площадки с резьбовыми отверстиями для крепления различных агрегатов и сборочных единиц. Чтобы не допустить подтекания воды или масла и попадания в блок-картер загрязнений, между ним и деталями в местах стыка размещают прокладки.

К обработанным площадкам блок-картера крепят составные детали двигателя: сверху – головки цилиндров, сзади – картер маховика, впереди – картер распределительных шестерен, снизу – поддон картера.

Головка цилиндров. Головка цилиндров многоцилиндрового двигателя представляет собой толстую плиту, которая закрывает блок-картер сверху. Нижняя плоскость головки тщательно обработана, она же – верхняя поверхность камер сгорания всех цилиндров. В головке размещены отверстия для клапанов, свечей зажигания (или форсунок), штанг, впускные и выпускные каналы. Пространство между стенками каналов и головки заполнено водой. Чтобы не было утечки газов или воды, между головкой цилиндров и блок-картером устанавливают металлоасбестовую прокладку. Отверстия в прокладке под гильзы цилиндров и для прохода масла к клапанному механизму окантованы листовой сталью.

Головки цилиндров отливают из легированного чугуна или алюминиевого сплава вместе с размещенными в них газораспределительными каналами. Так как наполняемость цилиндра свежим воздухом с повышением температуры ухудшается, то впускные и выпускные каналы головки цилиндров направлены в противоположные стороны.

Цилиндр. У рассматриваемых двигателей цилиндры съемные. Отдельно изготовленный цилиндр называют гильзой. При использовании вставных гильз можно увеличить срок службы блок-картера за счет замены изношенных гильз новыми. Гильзы обычно изготавливают из легированного чугуна. Внутреннюю поверхность гильзы называют зеркалом. Ее тщательно обрабатывают и закаляют.

Гильзы, наружная поверхность которых омывается охлаждающей жидкостью, называют мокрыми. На наружной поверхности гильзы имеется два посадочных пояска, которые служат для плотной установки гильз в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца, предотвращающие протекание воды в картер из водяной рубашки блока. Верхний торец гильзы немного выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки, создает надежное уплотнение от прорыва газов из цилиндра и попадания воды в цилиндр. В некоторых двигателях между основанием нижнего выступа блока и опорной поверхностью нижнего буртика размещают медную кольцевую прокладку, а для уменьшения изнашивания верхней части гильз устанавливают износотойкие вставки из кислотоупорного чугуна.

Поршень. Поршень воспринимает и передает на шатун усилие, возникающее от давления газов, а также обеспечивает протекание всех тактов рабочего цикла. Поршень подвергается воздействию высоких температур и давлений и движется со значительными скоростями внутри цилиндра. Поэтому его отливают из легкого, но достаточно прочного алюминиевого сплава.

Поршень имеет вид перевернутого стакана. Он состоит из днища, головки (или уплотняющей части) и направляющей части, называемой юбкой.

В карбюраторных двигателях применяют поршни с плоским днищем из-за простоты изготовления и меньшего нагрева при работе. У некоторых двигателей часть юбки под бобышками удалена для прохода противовесов коленчатого вала при нижнем положении поршня и его облегчения. В поршнях имеются поперечные прорези под головкой, на юбке может быть продольный или Т-образный разрез. Благодаря прорезям повышается упругость юбки поршня, устраняется опасность заклинивания. Эти поршни устанавливают в двигателе так, чтобы боковое давление при рабочем ходе испытывала часть поршня без разреза. В двигателе их размещают соответственно метке, указанной на юбке или днище поршня.

Днище поршня дизеля делают фасонной формы с выемкой, которая зависит от способа смесеобразования и расположения клапанов и форсунок. При такой форме днища лучше перемешивается воздух с поступающим в цилиндр топливом.

На внешней поверхности головки и юбке проточены канавки для компрессионных и маслосъемных колец. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода масла в картер двигателя.

На внутренней стороне юбки имеются два прилива – бобышки, в отверстия которых устанавливают поршневой палец. Они соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках проточены кольцевые канавки для стопорных колец. Для предохранения поршня от заклинивания диаметр юбки больше диаметра головки, и юбка имеет овальное сечение.

Поршни двигателей, как гильзы, сортируют на размерные группы по наружному диаметру юбки. Обозначение размерной группы наносят на днище поршня. При сборке группы поршня и гильзы должны быть одинаковыми. Поршни также сортируют на размерные группы по диаметру отверстия под поршневой палец и маркируют краской на бобышках поршня.

Поршневые пальцы делают пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами, которые установлены в канавках бобышек поршня. Палец соединяет поршень с шатуном. В отверстие втулки верхней головки шатуна палец вставляют с зазором, а в поршень – с натягом. Во время работы двигателя из-за различных коэффициентов линейного расширения материалов между поршнем и пальцем при достижении рабочей температуры появляется зазор, и палец может поворачиваться в бобышках поршня. Такой палец называют плавающим.

Поршневые кольца по назначению разделяют на компрессионные и маслосъемные.

Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготавливают из легированного чугуна или стали. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана, вследствие чего при установке в цилиндр оно пружинит и хорошо прилегает к его поверхности.

Вырез в поршневом кольце называют замком. Наибольшее распространение получило кольцо с прямым замком как более простое и дешевое в изготовлении. Для уменьшения подтекания газов через зазоры в замках кольца устанавливают замками в разные стороны, желательно на равном расстоянии по окружности. Для уплотнения, обеспечивающего герметичность цилиндра, на поршне размещают 2-3 компрессионных кольца. В канавках поршня кольца устанавливают с небольшим зазором, они могут свободно перемещаться относительно поршня.

При перегреве двигателя образуются шлаковые отложения, которые заполняют зазоры между кольцами и стенками канавок поршня по высоте. Кольца перестают свободно перемешаться и пружинить. Это явление называют пригоранием (закоксовыванием) колец, оно сопровождается потерей мощности двигателя и повышенным расходом масла.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличие от компрессионных колец имеют сквозные прорези. На поршни многих двигателей устанавливают составные маслосъемные кольца изготовленные из двух плоских колец и двух пружинных расширителей – осевого и радиального. Осевой расширитель, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель плотно прижимает диски к цилиндру.

Шатун. Шатун соединяет поршни с коленчатым валом и передает ему усилие от давления газов, воспринимаемого поршнями. Шатун изготавливают из высококачественной стали в виде стержня с двумя головками.

Стержень – двутаврового сечения. В верхнюю головку шатуна запрессовывают бронзовую втулку. Нижняя головка шатуна разъемная. Ее отъемная часть – крышка. Верхняя половина головки изготовлена заодно с шатуном.

Внутренняя поверхность нижней головки шатуна обработана в сборе с крышкой. Поэтому крышки нижних головок шатунов невзаимозаменяемые. Чтобы их правильно установить, на боковую поверхность нижней головки шатуна и крышки наносят порядковый номер и цифры комплектности, которые должны совпадать при сборке. В V-образных двигателях номера шатунов правого ряда цилиндров обращены назад, а левого ряда – вперед по ходу автомобиля.

Коленчатый вал. Он воспринимает усилия, передающиеся от поршней через шатуны, и преобразует их во вращающий момент, который передается агрегатам трансмиссии, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Он состоит из опорных коренных шеек, шатунных шеек, соединяющих их щек, носка и хвостовика.

В четырехцилиндровых двигателях число коренных шеек на одну больше, чем шатунных, т.е. каждая шатунная шейка с двух сторон имеет коренную. К шейкам прикреплены или отлиты вместе с валом противовесы, необходимые для его балансировки. Шейки вала для большей износоустойчивости закаливают токами высокой частоты. В шейках вала проходят косые каналы, по которым масло поступает к шатунным подшипникам. Внутри шатунных шеек выполнены полости для центробежной очистки масла. Они закрыты резьбовыми пробками. При вращении коленчатого вала механические примеси (продукты изнашивания) под действием центробежной силы оседают на стенках полости. Очищенное масло выходит на поверхность шатунной шейки из средней части полости по трубке.

На каждой шатунной шейке коленчатого вала двигателей с V-образным расположением цилиндров закреплено по 2 шатуна, поэтому шейки имеют большую длину. На переднем конце коленчатого вала находятся одна или 2 шестерни для привода механизма газораспределения и других механизмов, шкив привода вентилятора и генератора, а также храповик или болт для проворачивания коленчатого вала вручную

Чтобы масло не вытекало наружу, на концах коленчатого вала в местах выхода из картера установлены маслоотражатели, а в корпусных деталях – сальники. В задней части двигателя расположено комбинированное уплотнение, которое состоит из маслосгонной резьбы, выполненной на коленчатом валу, и сальника. Это лабиринтное уплотнение предотвращает протекание масла в картер маховика.

Обычно на заднем конце коленчатого вала имеется буртик, с помощью которого он удерживается от осевого перемещения. Для этого на последнем коренном подшипнике предусмотрены буртики или упорные полукольца. Продольные перемещения коленчатого вала некоторых двигателей ограничивают подобные устройства, расположенные на первой или средней коренной шейке.

Коренные и шатунные подшипники выполнены в виде вкладышей, изготовленных из сталелюминиевой ленты. Для улучшения приработки внутреннюю поверхность ленты лудят. Вкладыши как шатунных, так и большинства коренных подшипников взаимозаменяемы. Верхние вкладыши имеют отверстие и кольцевую канавку для прохода масла к шейкам вала.

Маховик. Маховик служит для равномерного вращения коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и во время работы. Маховик представляет собой тяжелый чугунный диск. У ряда двигателей его монтируют установочными штифтами и болтами, ввернутыми в торец коленчатого вала. В других двигателях имеется фланец, в котором просверлены отверстия для крепления маховика болтами. С задней стороны маховика некоторых двигателей предусмотрена выточка для размещения сцепления. На переднем торце находится углубление, по которому определяют положение поршня первого цилиндра.

На обод маховика напрессован или закреплен болтами стальной зубчатый венец, необходимый для проворачивания коленчатого вала от стартера.

Вентиляция картера. Большинство автомобильных двигателей имеют принудительную вентиляцию картера. Она действует за счет разрежения во впускной трубе. При работе двигателя чистый воздух попадает в картер через специальный воздушный фильтр, объединенный с маслонасосным патрубком. Газы из картера отсасываются во впускную трубу. При неудовлетворительном уплотнении ил открытой маслозаливной горловине вентиляции картера такого двигателя теряет эффективность, а расход масла на угар возрастает. В некоторых двигателях вентиляция картера осуществляется сапуном, который сообщает картер с атмосферой.

Подвеска двигателя. Двигатели опираются на раму. Несмотря на их хорошую уравновешенность, во время работы двигателей все же возникают вибрации, которые не должны передаваться на раму. Поэтому крепление двигателя выполняется так, чтобы уменьшить передачу вибраций на раму и предотвратить появление напряжений в блоке цилиндров при перекосах рамы вследствие движения автомобиля по неровной дороге. Двигатель закрепляют на раме в 3-4 точках.

Газораспределительный механизм предназначен для своевременной подачи в цилиндры воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) и для выпуска из цилиндров отработавших газов. Для этого клапаны в определенные моменты открывают и закрывают впускные и выпускные клапаны головки цилиндров, которые сообщают цилиндры двигателя с впускными и выпускными трубопроводами. В изучаемых двигателях используют механизм газораспределения с верхним расположением клапанов и нижним положением распределительного вала.

Признаки классификации:

По расположению клапанов:

с нижним расположением клапанов;

с верхним расположением клапанов.

По размещению клапанов:

последовательное одностороннее;

поперечное двухстороннее.

По числу одноименных клапанов:

одноклапанные;

двухклапанные;

многоклапанные.

По установке распределительного вала:

с нижним расположением р.вала;

среднее;

верхнее.

По типу толкателей:

плоские;

роликовые;

выпуклые;

рычажные.

По конструкции коромысел:

одно- или двухплечие рычаги;

траверса на два одноименных клапана.

По числу и типу пружин:

цилиндрические:

конические:

торсионные.

По типу механизма передачи вращения от коленчатого вала к распределительному:

зубчатая с цилиндрическими или коническими зубьями;

цепная;

комбинированная;

ременная.

По форме камеры сгорания:

цилиндрические;

клиновидные;

полусферические;

тороидальные.

Открытие и закрытие впускных и выпускных клапанов происходит в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов.

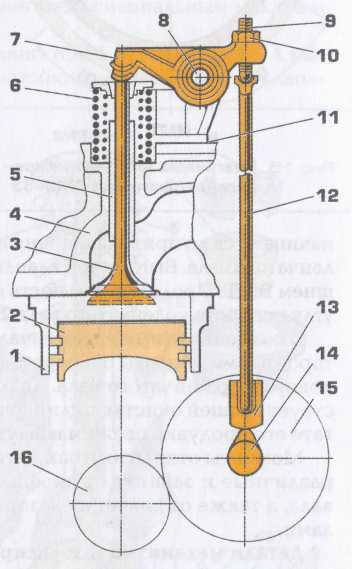

Механизм газораспределения (рис. 7) состоит из впускных и выпускных клапанов с пружинами, передаточных деталей от распределительного вала к клапанам, распределительного вала и шестерни. Он работает следующим образом. Коленчатый вал с помощью шестерен вращает распределительный вал 14, каждый кулачок которого, набегая на толкатель 13, поднимает его вместе со штангой 12. Последняя поднимает один конец коромысла 7, а другой движется вниз и давит на клапан 3, опуская его и сжимая пружины 6 клапана. Когда кулачок распределительного вала сходит с толкателя, штанга и толкатель опускаются, а клапан, садясь в седло, под действием пружин, плотно закрывает отверстие канала.

Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе. От степени наполнения цилиндров свежим зарядом и очистки их от отработавших газов во многом зависит мощность двигателя.

Для того чтобы в цилиндры двигателя поступило больше воздуха или горючей смеси, впускные клапаны должны открываться еще до прихода поршня в ВМТ (с опережением). Так как при большой частоте вращения коленчатого вала такт впуска часто повторяется, то во впускном трубопроводе создается разрежение. Воздух поступает в цилиндры двигателя, несмотря на то, что поршень идет некоторое время вверх. Воздух по инерции поступает в Цилиндры через открытый клапан и после того, как поршень пройдет НМТ. Впускной клапан закрывается с некоторым запаздыванием.

Рис. 10 Схема механизма газораспределения:

1 — промежуточная шестерня; 2 — поршень; 3 — клапан; 4 — головка цилиндров; 5 — направляющая втулка; 6 — пружины клапана; 7 — коромысло; 8 — ось коромысел; 9 — регулировочный винт; 10 —контргайка; 11 —стойка валика коромысел; 12 —штанга; 13 —толкатель; 14 — распределительный вал; 15 — шестерня распределительного вала; 16 — шестерня коленчатого вала

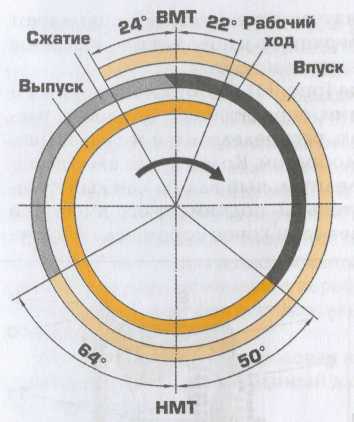

Периоды от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала, называют фазами газораспределения. Их изображают в виде таблицы или круговой диаграммы (рис. 2). Опережение открытия и запаздывание закрытия впускного клапана позволило у этого двигателя продлить впуск воздуха от 180 до 268°.

После закрытия впускного клапана происходит сжатие и рабочий ход. Выпуск отработавших газов из цилиндра и открытие выпускного клапана, начинаются до прихода поршня в НМТ за 50 ° по углу поворота коленчатого вала. Выпускной клапан закрывается после прохода поршнем ВМТ. Продолжительность открытия выпускного клапана по углу поворота коленчатого вала 252°.

Рис. 11. Пример диаграммы фаз газораспределения двигателя

В конце такта выпуска и начале такта впуска оба клапана некоторое время открыты одновременно, что соответствует 46° по углу поворота коленчатого вала. Такое перекрытие клапанов способствует лучшей очистке цилиндра от отработавших газов в результате его продувки свежим воздухом.

Моменты открытия и закрытия клапанов у каждого двигателя различные и зависят от профиля кулачков распределительного вала, а также от значения зазоров между клапанами и коромыслами.

Система охлаждения и смазочная система. Система охлаждения служит для отвода теплоты от нагретых деталей и поддержания нормального температурного режима работающего двигателя, что достигается искусственным охлаждением с помощью жидкости (жидкостное охлаждение).

Схема работы. Средняя температура газов в цилиндрах работающего двигателя около 2000 °С. В процессе работы стенки цилиндра, поршня и головки цилиндров нагреваются газами. Если двигатель не охлаждать, то сгорит масляная пленка между трущимися деталями, в результате чего повысится износ деталей, может возникнуть заклинивание поршней из-за их расширения и другие неисправности. Излишний отвод теплоты (переохлаждение) приводит к снижению мощности и экономичности двигателя вследствие ухудшения процесса смесеобразования. При этом увеличиваются потери на трение, так как свойства масла ухудшаются. Пониженный тепловой режим двигателя вызывает неполное сгорание топлива, отчего на стенках камеры сгорания образуется большой слой нагара. Происходит залегание поршневых колец в канавках поршня, возможно зависание клапанов.

Для нормальной работы двигателя температура охлаждающей жидкости должна быть 80...95 °С.

Изучаемые двигатели имеют жидкостную систему охлаждения с принудительной циркуляцией жидкости.

Жидкостная система охлаждения включает в себя водяные рубашки 9 и 7 (рис. 9) охлаждения блока и головки цилиндров, радиатор 1, жидкостный насос 11 и вентилятор 14, а также вспомогательные устройства (термостат 6, соединительные шланги, краники 13 и 10 слива, термометр). Во время работы двигателя принудительная циркуляция воды в системе охлаждения создается центробежным жидкостным насосом 11, который забирает воду из нижнего бака радиатора и нагнетает ее под давлением в водяную рубашку 9, где она охлаждает стенки цилиндров. Далее вода направляется через отверстия и каналы в водяную рубашку 7 головки цилиндров. По каналам потоки воды движутся к перемычкам клапанных гнезд, подверженным наибольшему нагреву. В холодном двигателе вода направляется термостатом 6 из водяной рубашки к жидкостному насосу 11 (по малому кругу), минуя радиатор, а в прогретом — в верхний бак радиатора 1 (по большому кругу). Проходя из верхнего бака радиатора в нижний по многочисленным трубкам, вода охлаждается потоком воздуха, создаваемым вентилятором 14 и поступающим между трубками. Из нижнего бака радиатора вода вновь нагнетается насосом 11 в водяную рубашку двигателя. Благодаря высокой скорости движения разность температур воды, выходящей из рубашки охлаждения и входящей в нее, небольшая (4 ... 7 °С), что создает благоприятные условия для равномерного охлаждения двигателя.

Рис. 12. Принципиальная схема охлаждения двигателя:

1 — радиатор; 2 — пробка радиатора; 3 — пароотводная трубка; 4 — трубопровод подвода воды в радиатор; 5 — трубопровод отвода воды к насосу (по малому кругу); 6 — термостат; 7,9 — водяная рубашка головки цилиндров и блока; 8 — водораспределительный канал; 10,13 — краники для слива воды; 11 -жидкостный насос; 12 — трубопровод отвода воды из радиатора; 14 — вентилятор

На изучаемых двигателях применяют закрытую систему охлаждения, которая характеризуется тем, что радиатор герметически закрыт, только при повышенном или пониженном давлении открывается паровоздушный клапан, смонтированный в пробке радиатора. В закрытой системе охлаждения уменьшается потеря жидкости в процессе испарения.

Смазочная система. Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

Во время работы двигателя его подвижные детали скользят по неподвижным. Трущиеся поверхности деталей двигателя, несмотря на хорошую обработку, имеют шероховатости. В процессе работы неровности на соприкасающихся поверхностях способствуют увеличению силы трения, препятствующей движению, и тем самым снижают мощность двигателя. Чтобы уменьшить силу трения и одновременно охладить детали, между их трущимися поверхностями вводят слой масла. При жидкостном трении износ деталей во много раз меньше, чем при сухом.

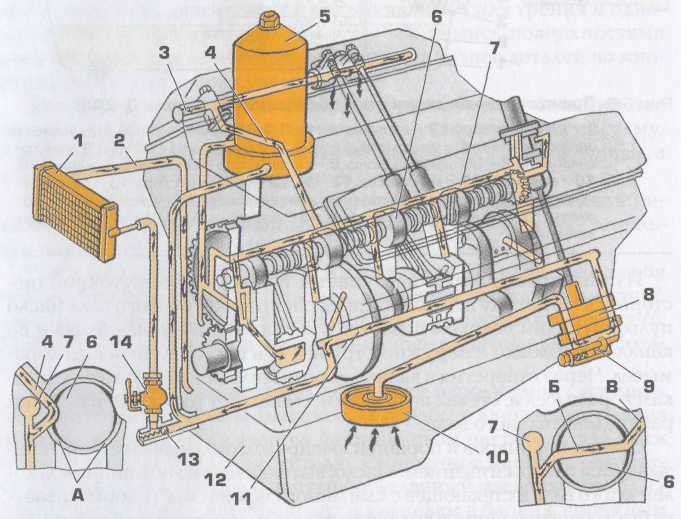

Схема смазочной системы V-образного двигателя (рис. 10). При работе двигателя масляный насос нагнетает масло по каналу 11 в центробежный фильтр 5. Далее оно поступает в магистраль 7, расположенную в правой части блок-картера, и по каналам в картере — к опорам коленчатого и распределительного валов. От коренных подшипников по каналам коленчатого вала масло попадает в шатунные подшипники и, выходя из них, разбрызгивается с внешней стороны на стенки цилиндров, образуя масляный туман.

Рис. 13. Схема смазочной системы V-образного двигателя:

1 —

масляный радиатор; 2 — трубка; 3 — ось

коромысел; 4,11 —

каналы;

5 — фильтр со сменным фильтрующим

элементом; 6 — распределительный вал;

7 — масляная магистраль; 8 — масляный

насос; 9,13 — редукционный и радиаторный

клапаны; 10 — маслоприемник; 12 —поддон

картера; 14 — кран радиатора; А — проточки;

Б — канал; В — канал в блоке цилиндров;

![]() — движение масла

— движение масла

От второй шейки распределительного вала масло нагнетается в пустотелую ось 3 коромысел правого ряда цилиндров пульсирующим потоком в момент совпадения проточек А на шейке вала с каналом 4. Из оси коромысел масло поступает к деталям распределительного механизма. К распределительному механизму левого ряда цилиндров масло подводится через четвертую шейку по каналу В, когда с ним совпадает канал Б в этой шейке.

Под давлением смазываются упорный фланец распределительного вала через первую шейку, детали привода масляного насоса и распределителя зажигания.

В летнее время для охлаждения масла включают радиатор 1 с помощью крана 14. Клапан 13 предотвращает падение давления в масляной магистрали из-за излишнего поступления масла в радиатор. В случае падения давления масла ниже допустимого значения на щитке приборов загорается сигнальная лампа.

Система питания. Система питания автомобильных двигателей обеспечивает подачу очищенного воздуха и топлива в цилиндры. Системы питания дизелей и карбюраторных двигателей принципиально различаются по способу смесеобразования. В дизелях приготовление горючей смеси топлива с воздухом происходит внутри цилиндров, а в карбюраторных двигателях — вне цилиндров (внешнее смесеобразование).

Система зажигания.

Сжатая рабочая смесь в цилиндрах карбюраторного двигателя воспламеняется от искры, образующейся в свече зажигания. Ток высокого напряжения, необходимый для создания искрового разряда, получают от приборов системы батарейного зажигания, в которой используется электрическая энергия аккумуляторной батареи и генератора автомобиля.

Составные элементы системы зажигания:

1— аккумуляторная батарея;

2 — включатель стартера;

3 — включатель зажигания;

4 — катушка зажигания;

5 — прерыватель-распределитель;

6 — конденсатор;

7 — искровая свеча зажигания.

Система пуска. Система пуска, в отличие от системы зажигания, присутствует и на дизельных и на карбюраторных типах двигателя.