- •Введение

- •Список сокращений

- •Глава 1. Общее устройство автомобильной техники.

- •1.1. Общие сведения и классификация ват.

- •1.1.1 Роль и место учебной дисциплины «Устройство военной автомобильной техники» в системе подготовки офицеров запаса.

- •1.1.2. История создания и перспективы развития автомобильной техники в мире и России.

- •1.1.3. Требования, предъявляемые к автомобильной технике и ее классификация.

- •1.2. Общее устройство автомобильной техники.

- •1.2.1. Тактико-технические характеристики автомобильной техники, принятой на вооружение в вс рф.

- •Тактико -техническая характеристика автомобилей

- •Тактико-технические характеристики транспортеров-тягачей и специальных гусеничных машин

- •1.2.2. Общее устройство образцов колесной автомобильной техники.

- •1.2.3. Общее устройство образцов гусеничной автомобильной техники.

- •Глава 2. Двигатели

- •2.1. Устройство двигателей внутреннего сгорания.

- •2.1.1. Классификация и принцип действия двигателей внутреннего сгорания.

- •2.1.2. Основные параметры и общее устройство двигателей внутреннего сгорания.

- •Основные положения кривошипно-шатунного механизма

- •Механизмы двигателя: кшм, грм.

- •Краткая характеристика автомобильных двигателей

- •Рабочий цикл 4-х тактного дизеля

- •2.2. Особенности устройства двигателей зил-131, КамАз-740.

- •2.2.1. Характеристики и общее устройство двигателей зил-131, КамАз-740.

- •2.2.2. Назначение и общее устройство механизмов и систем двигателей зил-131, КамАз-740.

- •2.3. Кшм и грм двигателей зил-131, КамАз-740.

- •2.3.1. Особенности устройства и принцип действия кшм двигателей зил-131, КамАз-740.

- •2.3.2. Особенности устройства и принцип действия грм двигателей зил-131, КамАз-740.

- •2.4. Система смазки и охлаждения двигателей зил-131, КамАз-740.

- •2.4.1. Особенности устройства системы смазки двигателей зил-131, КамАз-740.

- •2.4.2. Особенности устройства системы охлаждения двигателей зил-131, КамАз-740.

- •Пределы распределения теплоты.

- •Глава 3. Система питания двигателей.

- •3.1. Системы питания двигателей внутреннего сгорания.

- •3.1.1. Процесс смесеобразования и состав горючей смеси.

- •3.1.2. Назначение, общее устройство и принцип действия системы питания бензиновых двигателей.

- •3.1.3. Назначение, общее устройство и принцип действия системы питания дизельных двигателей.

- •3.2. Особенности системы питания двигателей зил-131, КамАз-740.

- •3.2.1. Назначение и порядок работы приборов подачи и фильтрации топлива.

- •3.2.2. Назначение, общее устройство и порядок работы карбюратора двигателя зил-131. Карбюратор к-88а

- •Действие дозирующих устройств карбюратора к-88а на различных режимах двигателя

- •3.2.3. Назначение, общее устройство и порядок работы всережимного регулятора частоты вращения коленчатого вала двигателя КамАз-740.

- •Состоит из:

- •На верхней крышке регулятора установлены:

- •При работе всережимный регулятор обеспечивает:

- •Работа регулятора.

- •Глава 4. Электрооборудование

- •4.1. Общее устройство электрооборудования автомобиля.

- •4.1.1. Общее устройство электрооборудования автомобиля.

- •4.1.2. Назначение, устройство, маркировка и принцип действия аккумуляторной батареи.

- •Сепараторы.

- •4.2. Система зажигания. Система пуска.

- •4.2.1. Назначение, устройство и принцип действия системы зажигания.

- •4.2.2. Назначение, устройство и принцип действия системы пуска.

- •Стартеры

- •По типу привода

- •По способу управления

- •С непосредственным управлением

- •С механическим приводом

- •С дистанционным управлением

- •С электромагнитным приводом

- •4.2.3. Назначение, устройство и принцип действия генераторных установок.

- •4.3. Потребление тока.

- •4.3.1. Назначение, устройство и принцип действия приборов освещения, световой и звуковой сигнализации.

- •4.3.2. Назначение, устройство и принцип действия контрольно-измерительных приборов и дополнительного оборудования.

- •4.4. Электрооборудование автомобиля.

- •4.4.1. Устройство и принцип действия акб.

- •Полублоки.

- •Сепараторы.

- •Глава 5. Средства для облегчения пуска двигателя при низких температурах

- •5.1. Предпусковые подогреватели: назначение, общее устройство и порядок использования

- •5.1.1. Система облегчения пуска холодного двигателя с предпусковым подогревателем.

- •Техническая характеристика

- •5.1.2. Электрофакельное устройство: назначение, общее устройство и принцип действия. Система облегчения пуска холодного двигателя с электрофакельным устройством

- •Пуск двигателя с применением эфу

- •5.2. Обнаружение и устранение характерных неисправностей в системах двигателя.

- •Возможные неисправности двигателя и способы их устранения.

- •Глава 6. Трансмиссия

- •6.1. Устройство трансмиссии автомобиля.

- •6.1.1. Назначение, устройство и классификация трансмиссий автомобильной техники.

- •6.1.2. Назначение, устройство и принцип действия сцепления автомобилей.

- •6.2. Агрегаты и механизмы трансмиссии автомобилей зил-131, КамАз-4310.

- •6.2.1. Назначение, устройство и принцип действия сцепления.

- •6.2.2. Назначение, устройство и принцип действия коробки передач.

- •6.2.3. Назначение, устройство и принцип действия карданных передач.

- •6.2.4. Назначение, устройство и принцип действия ведущих мостов.

- •6.3. Трансмиссия автомобиля зил-131, КамАз-4310.

- •6.3.1. Размещение, устройство и принцип действия агрегатов и механизмов трансмиссии автомобиля зил-131.

- •6.3.2. Размещение, устройство и принцип действия агрегатов и механизмов трансмиссии автомобиля КамАз-4310.

- •Тягово-сцепное устройство.

- •Общее устройство подвески.

- •7.1.2. Назначение, устройство и принцип действия ходовой части автомобиля зил-131.

- •Система регулирования давления в шинах.

- •7.1.3. Особенности устройства ходовой части автомобиля КамАз-4310.

- •Глава 8. Механизмы управления.

- •8.1. Рулевое управление автомобилей.

- •8.1.1. Понятие о повороте автомобиля. Общее устройство рулевого управления.

- •Классификация рулевых управлений

- •Место установки. (вариант1) (вариант 2)

- •8.1.2. Назначение, состав и принцип действия рулевого механизма привода.

- •8.1.3. Назначение, устройство и работа усилителей рулевого привода.

- •8.2. Рулевое управление автомобилей зил-131, КамАз-4310.

- •8.2.1. Размещение, устройство и принцип действия деталей и узлов рулевого механизма, привода и его усилителей автомобиля зил-131.

- •Действие усилителя.

- •8.2.2. Размещение, устройство и принцип действия деталей и узлов рулевого механизма, привода и его усилителей автомобиля КамАз-4310.

- •8.3. Тормозные системы автомобилей.

- •8.3.1. Общие сведения о тормозных системах.

- •8.3.2. Назначение, устройство и принцип работы тормозных систем.

- •Глава 9. Методическая подготовка.

- •9.1. Организация и проведение занятий по дисциплине «Устройство автомобильной техники».

- •9.1.1. Организация занятия по устройству автомобильной техники.

- •9.1.2. Составление плана-конспекта проведения занятия.

- •Заключение

- •Список литературы

- •Оглавление

- •Глава 1. Общее устройство автомобильной техники. 5

- •Глава 2. Двигатели 34

- •Глава 3. Система питания двигателей. 78

- •Глава 4. Электрооборудование 115

- •Глава 5. Средства для облегчения пуска двигателя при низких температурах 158

- •Глава 6. Трансмиссия 173

- •Глава 7. Ходовая часть 212

- •Глава 8. Механизмы управления. 226

- •Глава 9. Методическая подготовка. 252

- •Толбасов Вячеслав Валерианович устройство военной автомобильной техники Учебный материал

3.2.1. Назначение и порядок работы приборов подачи и фильтрации топлива.

Топливный бак. Топливо в автомобиле хранится в баке. На некоторых автомобилях кроме основного предусмотрен дополнительный бак.

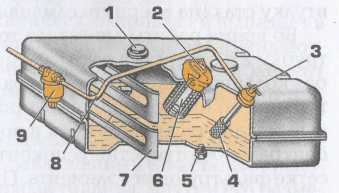

Рис. 22 Топливный бак:

1 —датчик уровня топлива; 2 — заливная горловина с крышкой; 3 — расходный кран; 4 — сетчатый фильтр; 5 — пробка сливного отверстия; 6 — выдвижной патрубок; 7 — перегородка; 8 — топливопровод; 9 — фильтр-отстойник.

Топливный бак (рис. 1) состоит из двух штампованных из листовой стали и сваренных половин. Внутри бака вварены перегородки 7, придающие ему необходимую жесткость. В нижней части перегородок имеются вырезы для прохода топлива между отсеками. В верхнюю часть бака вварена горловина 2 для заливки топлива.

В верхнюю часть основного бака вмонтирован поплавковый датчик 1 электрического указателя уровня топлива. Бак оборудован крышкой, подобной радиаторной, с двумя клапанами и прокладкой, обеспечивающей герметичность бака.

Топливные фильтры. На двигателях обычно устанавливают два последовательно работающих топливных фильтра: грубой и тонкой очистки.

Фильтр грубой очистки топлива (рис. 2) очищает топливо от крупных механических примесей. Фильтр, устанавливаемый на дизеле (рис. 2, а), имеет сетчатый фильтрующий элемент 8, состоящий из отражателя и латунной сетки с ячейками размером 0,09 мм. Фильтрующий элемент смонтирован на резьбовой втулке, которая ввернута в корпус 3 и прижимает к нему распределитель 5 с восьмью равномерно расположенными по окружности отверстиями.

Фильтрующий элемент находится внутри стакана 7. Стакан закрепляют с помощью нажимного кольца 6 и болтов. Стык между стаканом и корпусом уплотняют паронитовой прокладкой. В нижней части стакана установлен специальный успокоитель 9. В резьбовую втулку стакана ввернута сливная пробка 1.

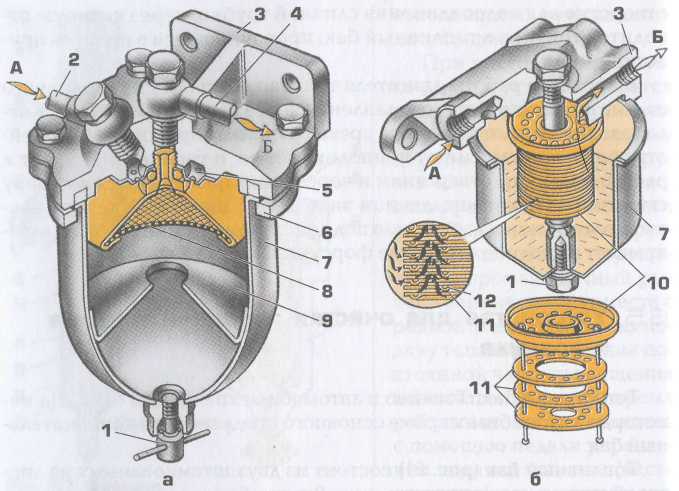

Рис. 223 Фильтры грубой очистки топлива:

а — дизеля; б — карбюраторного двигателя; 1 — сливная пробка; 2,4 — трубки; 3 — корпус; 5 — распределитель потока топлива; 6 — нажимное кольцо; 7 — стакан; 8,10 — сетчатый и пластинчатый фильтрующие элементы; 9 — успокоитель; 11 пластины; 12 выступ; А, Б — отверстия для входа и выхода топлива; неочищенное топливо; очищенное топливо

В фильтре грубой очистки топлива карбюраторных двигателей в качестве фильтрующего элемента используют набор пластин 11 (рис. 2, б), изготовленных из алюминиевой ленты толщиной 0,15 мм. В пластинах имеются выступы 12 высотой 0,05 мм, отверстия для прохода топлива и два отверстия для фиксирующих стержней.

Фильтрующий элемент находится внутри стакана 7. Стакан закрепляют с помощью нажимного кольца 6 и болтов. Стык между стаканом и корпусом уплотняют паронитовой прокладкой. В нижней части стакана установлен специальный успокоитель 9. В резьбовую втулку стакана ввернута сливная пробка 1.

Во время работы двигателя топливо подводится в фильтр через трубку 2 и отверстия распределителя 5. Затем оно стекает вниз через кольцевую щель между отражателем и стенкой стакана. Часть топлива по инерции попадает под успокоитель, где оседают крупные механические примеси и вода, находящаяся в топливе. Через центральное отверстие успокоителя топливо поднимается вверх к сетке фильтрующего элемента. Пройдя через сетчатый элемент, оно очищается от мелких механических примесей и поступает через центральное отверстие корпуса к отводящей трубке 4.

В фильтре грубой очистки топлива карбюраторных двигателей в качестве фильтрующего элемента используют набор пластин 11 (рис. 2, б), изготовленных из алюминиевой ленты толщиной 0,15 мм. В пластинах имеются выступы 12 высотой 0,05 мм, отверстия для прохода топлива и два отверстия для фиксирующих стержней.

Топливо поступает в фильтр через входное отверстие и попадает в стакан 7. Поскольку скорость движения топлива в стакане резко уменьшается по сравнению со скоростью в топливопроводах, вода и крупные механические примеси отстаиваются и оседают на дно. Для периодического слива отстоя служит пробка 1. Топливо проходит в щель между пластинами и через отверстия в пластинах выходит очищенным в отводящее отверстие. Частицы крупнее 0,05 мм задерживаются фильтром.

Фильтр тонкой очистки топлива (рис. 3) очищает топливо от мельчайших механических частиц и воды.

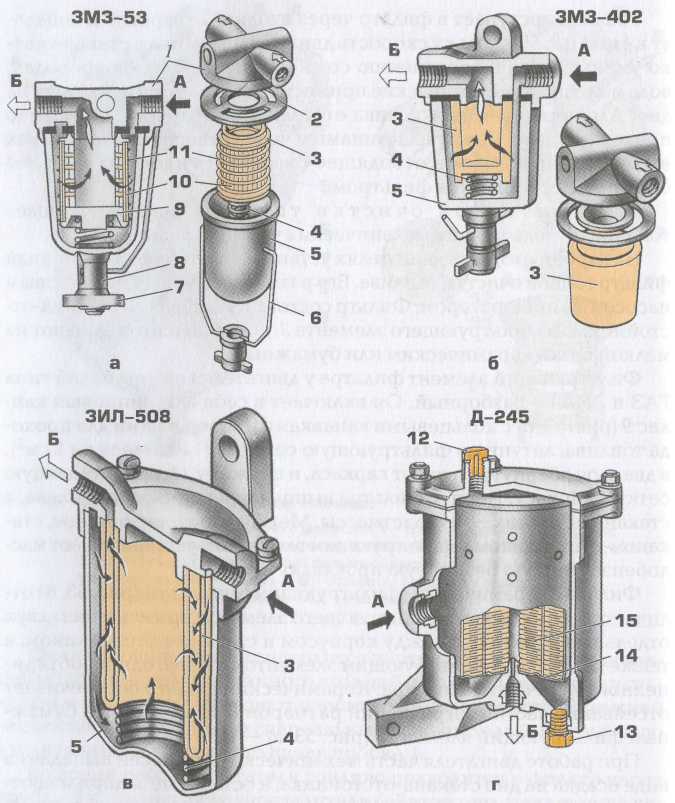

На карбюраторных двигателях устанавливают односекционный фильтр тонкой очистки топлива. Его размещают между бензиновым насосом и карбюратором. Фильтр состоит из корпуса 1, стакана-отстойника 5 и фильтрующего элемента 3, который изготавливают из мелкой сетки керамическим или бумажным.

Фильтрующий элемент фильтра у двигателей автомобилей типа ГАЗ и ЗИЛ — разборный. Он включает в себя алюминиевый каркас 9 (рис. 3, а) с кольцевыми канавками и отверстиями для прохода топлива, латунную фильтрующую сетку 10 (1400 ячеек на 1 см2), в два слоя обернутую вокруг каркаса, и пружину 11, прижимающую сетку к каркасу. Корпус фильтра выполнен из цинкового сплава, а стакан-отстойник — из пластмассы. Между корпусом фильтра, стаканом-отстойником и фильтрующим элементом устанавливают маслобензостойкую резиновую прокладку 2.

Фильтр с керамическим фильтрующим элементом (рис. 3, б) отличается от пористого фильтрующего элемента применением двух отдельных прокладок между корпусом и стаканом-отстойником, а также корпусом и фильтрующим элементом вместо одной (объединенной) у сетчатого фильтра. Керамический фильтр обеспечивает отсеивание частиц загрязнений размером 0,04...0,06 мм, а бумажный фильтрующий элемент 3 (рис. 3, в) — 0,03 мм.

Рис. 3 Фильтры тонкой очистки топлива:

а, б, в — карбюраторного двигателя; г — дизеля; 1 — корпус; 2 — прокладка; 3 — фильтрующие элементы; 4 — пружина; 5 — стакан-отстойник; 6 — коромысло с гайкой; 7 — гайка-барашек; 8 — держатель стакана; 9 — каркас фильтрующего элемента; 10 — фильтрующая сетка; 11 — поджимная пружина сетки; 12 — продувочный вентиль; 13 пробка сливного отверстия; 14 — внутренняя секция фильтрующего элемента; 15 — наружная секция фильтрующего элемента; А, Б — вход и выход топлива

При работе двигателя часть механических примесей выпадает в виде осадка на дно стакана-отстойника, а остальные задерживаются фильтрующим элементом. Керамический фильтрующий элемент периодически промывают ацетоном, а бумажный — заменяют при загрязнении.

Секция фильтрующего элемента дизеля (рис. 3, г) включает в себя Цилиндрический картонный каркас, заключенный в жестяные крышки. Каркас имеет отверстия для прохода топлива. Внутри его размещены фильтрующие шторы, изготовленные из специальной бумаги и свернутые в многогранную винтовую гармошку.

Поток топлива под давлением подкачивающего насоса входит через отверстие А в корпус фильтра, а затем проходит последовательно через отверстия каркаса и фильтрующих штор. Очищенное от мельчайших примесей топливо через отверстие Б направляется по топливопроводу низкого давления в топливный насос высокого давления.

В нижней части корпуса предусмотрено отверстие, закрытое пробкой 13, для слива из фильтра загрязненного топлива и попавшей с топливом воды. На крышке корпуса установлен продувочный вентиль 12, Он служит для выпуска воздуха, попавшего в топливную систему двигателя.

Топливные насосы низкого давления. Топливоподкачивающие насосы низкого давления служат для подачи топлива к карбюратору (в карбюраторных двигателях) или топливному насосу высокого давления (в дизелях).

Бензиновый насос карбюраторного двигателя (рис. 54, а) — диафрагменного типа. Он состоит из корпуса 7, крышки 3 и головки 5. В корпусе находятся двуплечий рычаг /6 с возвратной пружиной 14 и рычаг 12 ручной подкачки топлива. Между корпусом и головкой зажата диафрагма 6, изготовленная из специальной лакоткани или прорезиненной ткани.

Тарелки 1 соединяют диафрагму со штоком 10, нижняя часть которого связана с двуплечим рычагом привода бензонасоса. Под диафрагмой установлена нагнетательная пружина 9.

Головка 5 разделена перемычкой на всасывающую и нагнетательную полости. В последней расположен клапан 2, а во всасывающей — впускные клапаны 8, над которыми установлен сетчатый фильтр. Винтами головка присоединена к корпусу, а крышка — к головке.

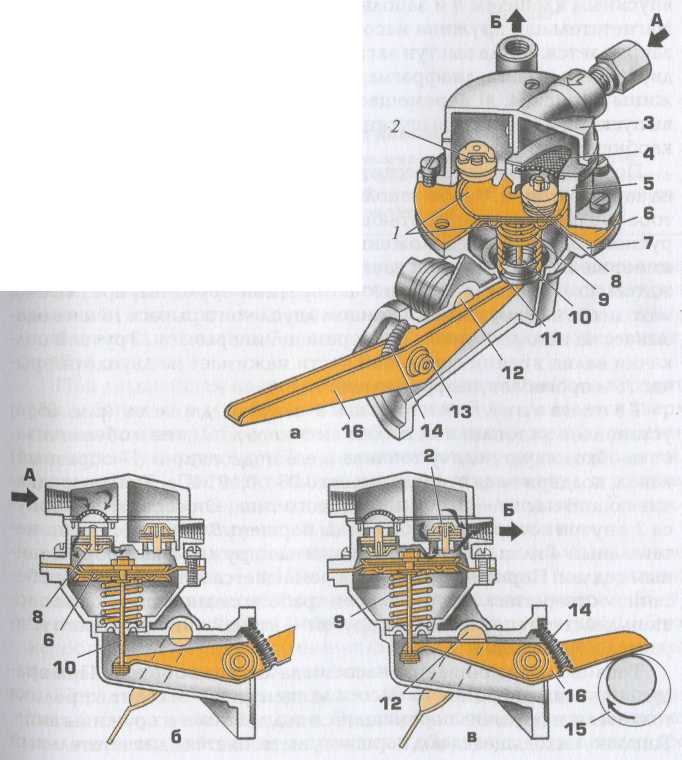

Рис. 4 Бензиновый насос:

а — устройство; б, в — схемы работы насоса при всасывании и нагнетании; 1 — тарелки; 2,8— выпускной и впускной клапаны; 3 — крышка; 4 — сетчатый фильтр; 5 — головка; 6 — диафрагма; 7 — корпус; 9 — пружина; 10 —шток; 11 —сальник; 12— рычаг ручной подкачки; 13—ось;14—возвратная пружина; 15 — эксцентрик; 18 — двуплечийрычаг; А, Б—вход и выход топлива;

Бензиновый насос карбюраторного двигателя (рис. 4, а) — диафрагменного типа. Он состоит из корпуса 7, крышки 3 и головки 5. В корпусе находятся двуплечий рычаг 16 с возвратной пружиной 14 и рычаг 12 ручной подкачки топлива. Между корпусом и головкой зажата диафрагма 6, изготовленная из специальной лакоткани или прорезиненной ткани.

Тарелки 1 соединяют диафрагму со штоком 10, нижняя часть которого связана с двуплечим рычагом привода бензонасоса. Под диафрагмой установлена нагнетательная пружина 9.

Головка 5 разделена перемычкой на всасывающую и нагнетательную полости. В последней расположен клапан 2, а во всасывающей — впускные клапаны 8, над которыми установлен сетчатый фильтр. Винтами головка присоединена к корпусу, а крышка — к головке.

Бензонасос приводится в действие с помощью двуплечего рычага 16 (рис. 4, б) от эксцентрика распределительного вала. Во время вращения последнего эксцентрик перемещает наружный конец двуплечего рычага. При этом противоположным концом рычага перемещается шток 10 диафрагмы вниз вместе с тарелками, прогибая диафрагму 6, в результате чего над ней создается разрежение.

Под действием разрежения топливо из бака поступает по трубопроводу к выпускному отверстию насоса, проходит через сетку к впускным клапанам 8 и заполняет пространство над диафрагмой. Нагнетательная пружина насоса сжимается, а выпускной клапан закрывается. Когда выступ эксцентрика сходит с наружного конца двуплечего рычага, диафрагма под действием нагнетательной пружины 9 (рис. 4, в) перемещается вверх, вытесняя бензин через выпускной клапан 2 в выпускной канал и далее по трубопроводу к карбюратору.

Подача бензонасоса рассчитана на максимальный расход топлива карбюратором. Чтобы заполнить поплавковую камеру карбюратора топливом при неработающем двигателе, используют рычаг 12 ручной подкачки, расположенный сбоку корпуса насоса. Рычаг 12 имеет валик со срезанной частью и возвратную пружину 14. В отжатом положении (с помощью возвратной пружины) срез валика находится над внутренним концом двуплечего рычага 16 и не оказывает на него действия. При перемещении рычага 12 ручной подкачки валик краями срезанной части нажимает на двуплечий рычаг 16 и прогибает диафрагму вниз.

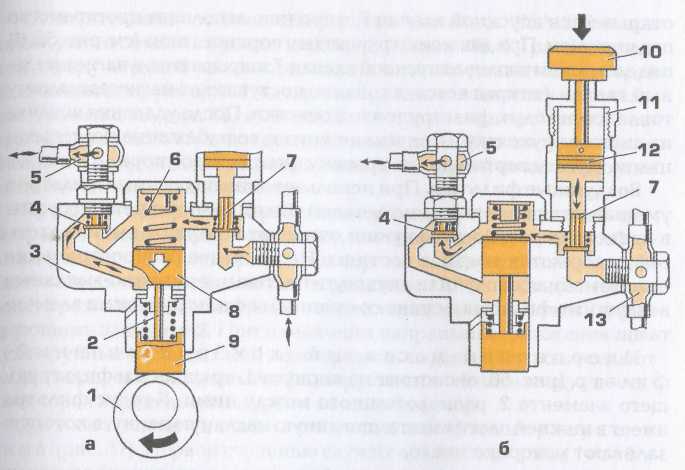

Топливоподкачивающий насос дизеля (рис. 5, а) установлен на топливном насосе высокого давления и обеспечивает необходимую подачу топлива в его подводящий (П-образный) канал, поддерживая в нем давление 0,08... 0,12 МПа. Топливоподкачивающий насос — насос поршневого типа. Он состоит из корпуса 3, внутри которого расположены поршень 8, впускной 7 и нагнетательный 4 клапаны, плотно прижатые пружинами к обработанным седлам. Поршень свободно перемещается в тщательно обработанном отверстии корпуса. Во время работы с одной стороны на поршень действует пружина б, а с другой — шток 2, конец которого упирается в толкатель 9.

Рис. 5 Топливоподкачивающий насос дизеля:

а — схема работы; б — схема работы насоса ручной подкачки; 1 — эксцентрик; 2 — шток; 3 — корпус; 4, 7 — нагнетательный и впускной клапаны; 5,13 — нагнетательный и впускной топливопроводы; 6 — пружина; 8,12 — поршни; S — толкатель; 10 — рукоятка; 11 — цилиндр; - направление движения топлива

Топливо перекачивается насосом за два хода поршня. При вращении валика топливного насоса эксцентрик 1 отходит от ролика толкателя, и поршень перемещается под действием пружины вниз-топливо, находящееся под поршнем, вытесняется в нагнетательный топливопровод, проходя через фильтр тонкой очистки в топливный насос. В надпоршневом пространстве в это время происходит разрежение, вследствие чего топливо поступает в насос через открывшийся впускной клапан 7 из топливного бака, пройдя через фильтр грубой очистки.

При дальнейшем вращении валика топливного насоса эксцентрик набегает на ролик толкателя, и поршень 8 перемещается вверх, сжимая пружину 6. Под поршнем образуется разрежение, давление над поршнем возрастает. Под давлением топлива впускной клапан 7 закрывается, а нагнетательный клапан 4 открывается, и топливо перетекает из надпоршневого пространства под поршень. Этот ход поршня — вспомогательный. Далее процесс повторяется.

Нормальная подача подкачивающего насоса — 1,5 л/мин, давление подачи топлива — 0,15 МПа. На корпусе насоса над впускным клапаном установлен насос ручной подкачки топлива (рис. 5, б). Он состоит из цилиндра 11, поршня 12 и штока с рукояткой 10. Этот насос используют для заполнения системы топливом и удаления из нее воздуха перед пуском двигателя.

Перед прокачкой топлива должен быть открыт продувочный вентиль фильтра тонкой очистки. При перемещении рукоятки с поршнем вверх под действием разрежения, образующегося в цилиндре, открывается впускной клапан 7, и топливо заполняет пространство под поршнем. При движении рукоятки с поршнем вниз (см. рис. 55, б) под давлением топлива впускной клапан 7 закрывается, а нагнетательный клапан 4 открывается, и топливо поступает по нагнетательному топливопроводу к фильтру тонкой очистки. После удаления воздуха из системы рукоятку 10 опускают вниз и во избежание подсасывания воздуха завертывают на крышку цилиндра до упора.

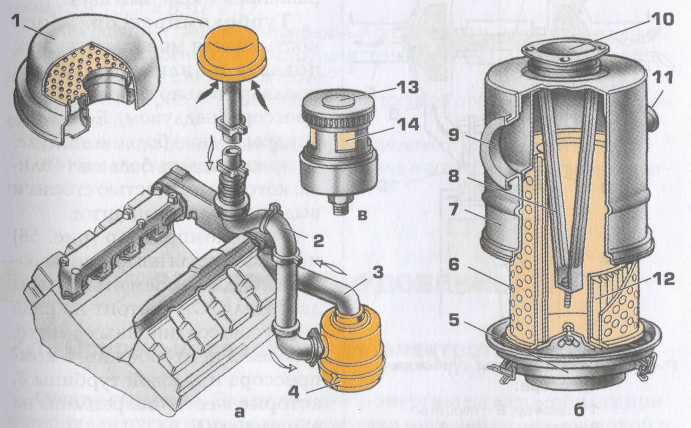

Воздушные фильтры. При использовании воздушных фильтров уменьшается изнашивание деталей цилиндропоршневой группы в несколько раз, поскольку они очищают воздух от пыли, в которой содержатся твердые частицы. Наибольшее распространение на автомобилях получили двухступенчатые инерционно-масляные воздушные фильтры и сухие со сменными фильтрующими элементами.

Инерционно-масляный (комбинированный) фильтр (рис. 6, а) состоит из корпуса 1, крышки 3 и фильтрующего элемента 2, расположенного между ними. Корпус фильтра имеет в нижней части выштампованную масляную ванну, в которую заливают моторное масло.

Рис. 6 Комбинированные воздушные фильтры:

а, в — двигателей ЗМЗ-53 и ЗИП-508; б — место установки фильтра двигателя ЗИЛ-5О8 под капотом; 1 — корпус; 2 — фильтрующий элемент; 3 — крышка корпуса фильтра; 4 — крышка корпуса фильтрующего элемента; 5 — резиновая муфта-воздухосборник с пружиной; 6 — подкапотный канал; 7 — гайка-барашек; 8 — резиновая втулка; 9 — стяжной винт; 10 — патрубок отвода воздуха в компрессор; 11 — переходной патрубок; 12 —кольцевой отражатель; 13 —заслонка; 14 —жалюзи; 15 — пружина заслонки; 16 — воздушный фильтр; 17 — капот; А — кольцевая щель; Б — масляная ванна; — неочищенный воздух; — очищенный воздух

Отличительная особенность фильтра двигателя ЗИЛ-508 — наличие уплотнительной резиновой муфты 5 (рис. 6, б), расположенной между верхней частью фильтра и капотом двигателя, которая разжимается пружиной. Под капотом двигателя имеется специальная заслонка 13 (рис. 6, в). В холодное время года заслонка 13 открыта пружиной 15, и воздух поступает в фильтр из-под капота. В теплое время заслонку прикрывают, и холодный воздух поступает по щелям жалюзи 14 в капоте.

При работе двигателя в результате разрежения в впускном трубопроводе запыленный воздух поступает через муфту-воздухосборник 5 (см. рис.6, б) под крышку 3 и через кольцевую щель А направляется вниз к масляной ванне Б и отражателю 12. У поверхности масла воздух резко изменяет направление движения и поднимается к фильтрующему элементу 2. При изменении направления движения воздуха крупные частицы пыли по инерции попадают в масло и оседают на дне корпуса. Очищенный в фильтрующем элементе воздух поступает через переходной патрубок 11 в карбюратор.

Двухступенчатый воздушный фильтр сухого типа (рис. 7). Первой ступенью служит воздухозаборник 1 со сбором пыли в бункер, расположенный в крышке 5, а второй ступенью — фильтрующий элемент 12. При работе дизеля засасываемый через воздухозаборник 1 и входной воздухопровод 2 воздух проходит через воздушный фильтр 4, где поток воздуха, направляясь через входной патрубок 9 по касательной к корпусу 7 воздушного фильтра, получает вращательное движение. Под действием центробежной силы частицы пыли отбрасываются к стенке корпуса и собираются в бункере. Очищенный от крупных частиц воздух проходит через бумажные фильтрующие элементы 12 и полностью очищенным поступает в выходной патрубок 10 и далее в впускной коллектор дизеля.

Для контроля за степенью засоренности фильтрующих элементов и определения необходимости проведения ТО воздухоочистителей предусмотрен индикатор засоренности (рис. 7, в). Его устанавливают либо на выходном воздухопроводе, либо в кабине. Индикатор засоренности представляет собой прозрачный корпус, под которым установлен поршень с ярко-красной окраской по окружности. Автоматически индикатор срабатывает при загрязнении фильтрующих элементов воздухоочистителя. При этом увеличивается разрежение в впускном трубопроводе, и поршень, преодолевая сопротивление пружины, перемещается в прозрачном корпусе. В смотровом окне 14 появляется часть поршня, окрашенная в красный цвет.

Рис. 24 Воздушный фильтр сухого типа двигателя КамАЗ:

а — расположение на двигателе; б — устройство; в — индикатор засоренности; 1 — воздухозаборник; 2 — входной воздухопровод; 3 — выходной воздухопровод; 4 — воздушный фильтр; 5 — крышка; 6 — защитный кожух; 7 — корпус; 8 — кронштейн крепления фильтрующего элемента; 9 — входной патрубок; 10 —выходной патрубок; 11 — патрубок отсоса; 12 — фильтрующий элемент; 13 — колпачок; 14 — смотровое окно; — неочищенный воздух; — очищенный воздух

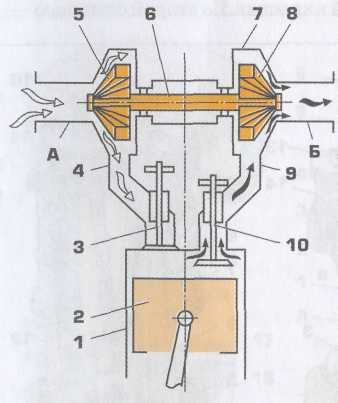

Турбокомпрессор. Мощность дизеля можно повысить, подавая в цилиндры воздух, предварительно сжатый в компрессоре (наддувом). Если в цилиндры подано больше воздуха, то можно подать больше топлива, которое полностью сгорит и выделит больше энергии.

Турбокомпрессор (рис. 8) используют для нагнетания воздуха под давлением в цилиндры двигателя. Он состоит из ряда корпусов, соединенных вместе, и колес 5 центробежного компрессора и газовой турбины 8, которые жестко закреплены на общем валу 6.

Рис. 8 Схема работы турбокомпрессора:

1 — цилиндр; 2 — поршень; 3 — впускной клапан; 4 — впускной трубопровод; 5 — колесо компрессора; 6 — вал турбокомпрессора; 7 — корпус; 8 — колесо турбины; 9 — выпускной трубопровод; 10 — выпускной клапан; А — впускной трубопровод; Б — выпускная труба; — воздух; — отработавшие газы

Отработавшие газы по выпускному трубопроводу 9 попадают в камеру газовой турбины и направляются на лопатки рабочего колеса 8 турбины, заставляя его вращаться вместе с валом 6. Да лее отработавшие газы выбрасываются в атмосферу через выпускную трубу Б. Закрепленное на валу колесо 3 компрессора, вращаясь, засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением (0,05...0,06МПа) нагнетает его по впускному трубопроводу А в цилиндры двигателя, увеличивая наполнение их воздухом.

Колеса турбины и компрессора вращаются с большой частотой вращения — около 600 с"1. При незначительной несбалансированности может возникнуть сильная вибрация, поэтому опорой валу служит бронзовый подшипник типа качающейся втулки. Через специальный щелевой фильтр масло нагнетается из масляной магистрали дизеля к втулке, и по отверстию в ней оно поступает во внутреннюю полость для смазывания трущейся поверхности вала.