- •Тихорецкая дорожная техническая школа

- •По предмету: «Управление тепловозом, порядок действий в нестандартных ситуациях».

- •Рассмотрено Утверждено

- •Тихорецк

- •Тема 1. Основы тяги и торможения.

- •Силы действующие на поезд.

- •1.2. Сила тяги и механизм её появления.

- •1.4. Тяговая характеристика тепловоза.

- •Ограничение силы тяги.

- •2.1. Приёмка тепловоза.

- •2.2. Экипировка.

- •2.3. Подготовка тепловоза к ремонту.

- •2.4. Эксплуатация тепловоза при различных способах обслуживания.

- •Тема 3. Обслуживание экипажной части.

- •Условия работы экипажа. Осмотр и обслуживание моп.

- •3.2. Осмотр и обслуживание колесных пар.

- •Порядок вывешивания к.П. Тележки тепловоза 2тэ10м.

- •3.3. Осмотр автосцепок и песочной системы.

- •Тема 4. Обслуживание дизеля и вспомогательного оборудования.

- •Уход за дизелем, выявление пробоев газов в картер и действие локомотивной бригады.

- •4.2. Причины дымной работы дизеля.

- •4.3. Уход за масляной системой.

- •У ход за топливной системой. Осмотр тнвд, форсунок, рчв. Выявление неисправностей и действие локомотивной бригады при этом.

- •4.5. Уход за водяной системой. Неисправности и действия локомотивной бригады.

- •4.6. Уход за оборудованием шахты холодильника. Действия локомотивной бригады при обнаружении неисправностей.

- •4.7. Уход за редукторами.

- •4.8. Уход за тк – 34 и воздуходувкой, воздушными фильтрами и воздухоохладителями.

- •Тема 5. Осмотр и обслуживание электрооборудования.

- •5.1. Условия работы электрооборудования.

- •5.2. Осмотр гг.

- •5.3. Основные неисправности электрических цепей.

- •1. Прозвонка цепи с помощью контрольной лампы для определения места обрыва.

- •2. Выявление заземлений в электроцепях.

- •3. Совершенствование методов отыскания неисправностей.

- •Тема 6. Управление тепловозом. Ведение поезда.

- •6.1. Пульт управления тепловозом. Подготовка тепловоза к работе и пуску дизеля.

- •6.2. Выезд из депо и прицепка к составу. Смена кабины управления. Подготовка к отправлению.

- •6.3. Трогание поезда с места на станции. Разгон поезда. Проба тормозов на эффективность.

- •6.4 Меры предупреждения разрыва поезда. Ведение поезда по различным профилям пути.

- •Ведение поезда по участку с различным профилем пути.

- •6.5. Следование поезда по станции. Остановка и трогание поезда на различных профилях пути.

- •6.6. Управление поездом по режимным картам.

- •6.7. Контроль за работой агрегатов в пути следования.

- •6.8. Управление тепловозом по системе многих единиц (псме).

- •Тема № 7. Регламент переговоров. Приобретение навыков управления локомотивом на тренажёре и сдача зачёта. Отработка действий в аварийных и нестандартных ситуациях.

- •7.1. Общие положения

- •7.2. Регламент переговоров и действий машиниста и помощника машиниста при отправлении поезда с железнодорожной станции

- •7.3. Регламент переговоров между машинистом и помощником машиниста в пути следовании

- •Регламент переговоров машиниста и помощника машиниста.

- •7.4. Регламент переговоров и действий при маневровой работе.

- •7.5. Регламент переговоров по поездной радиосвязи.

- •7.6. Порядок следования локомотивов по участкам при неисправности алсн, устройств безопасности и поездной радиосвязи.

- •1.2. Сбоем в работе устройств алсн, клуб считать:

- •1.3. Локомотивная радиостанция считается неисправной:

- •При вождении соединённых поездов, а также с подталкивающим локомотивом, устройства саут включать только на головном локомотиве при условии объединения тормозных магистралей поездов и локомотивов.

- •7.7. Порядок действий лок.Бригады при: отказе тормозов в пути следования; срабатывание тормозов в грузовом поезде; срабатывание автотормозов в пассажирском поезде.

- •В грузовом поезде сработали тормоза.

- •В пассажирском поезде сработали тормоза без разрядки тм.

- •Действие машиниста при срабатывании ускорителя.

- •7.8. Порядок действий лок.Бригады при: саморасцепе в поезде; обрыве автосцепки; сходе подвижного состава. В поезде произошёл саморасцеп.

- •Причины разрыва поезда

- •Идп п. 7.9. При разъединении (разрыве) поезда на перегоне машинист обязан:

- •Обрыв автосцепки.

- •7.9. Отправление восстановительных и пожарных поездов.

- •Действия локомотивной бригады при порче локомотива

- •Тема № 8. Аварийные режимы работы тепловоза.

- •8.1. Аварийный режим работы тепловоза при отключении одной секции.

- •8.2. Аварийное возбуждение возбудителя и тягового генератора.

- •Аварийная схема возбуждения «г» от «вг» исправной секции при выходе из строя двухмашинного агрегата.

- •8.3. Действие локомотивной бригады при неисправности тэд и аб.

- •8.4. Действия локомотивной бригады при срабатывании рз или роп.

- •8.5. Аварийное возбуждение вг при неисправном брн.

- •8.6. Действия локомотивной бригады при неисправности реле переходов.

- •8.7. Действия локомотивной бригады при срабатывании рб. Причины ложного срабатывания рб.

- •8.8. Действия локомотивной бригады при срабатывании аппаратов защиты.

- •8.9. Действие лок.Бригады при пожаре.

- •8.10.Порядок смен кабины управления в пути следования.

- •Тема 9. Особенности обслуживания и управления тепловозом в зимнее время.

- •9.1. Подготовка тепловоза к работе в зимнее время.

- •9.2. Особенности обслуживания тепловоза в зимнее время.

- •Особенности управления тепловозом в зимнее время.

- •Тема 10. Экономия дизельного топлива.

- •10.1. Влияние качества регулировки и технического состояния дизеля на экономичность его работы.

- •10.2. Экономия топлива при ведении поезда.

- •10.3. Определение расхода топлива за поездку (для тепловоза 2тэ10м).

- •Тема №11. Система организации ремонта локомотивов.

- •2) Порядок заполнения маршрута формы ту-3.

3.3. Осмотр автосцепок и песочной системы.

При приёмке тепловоза локомотивная бригада обязана тщательно проверить: исправность ударно-тяговых приборов, подвижность замков, действие расцепного привода, исправность предохранителя, подвижность автосцепки в горизонтальной плоскости.

Принимая тепловоз, проверяют:

свободу перемещения головки автосцепки в обе стороны от среднего положения и её возвращение;

подвижность замка, заводя его внутрь автосцепки и отпуская. Замок должен под собственным весом выпасть;

3) действие механизма, предохраняющего автосцепку от произвольного расцепа. Для этого правой рукой нажать на лапу замкодержателя, а левой надавить на замок, который при этом должен иметь небольшое перемещение (не более 18мм). Если замок уходит внутрь головки автосцепки, значит, предохранитель неисправен и требует замены;

4) действие расцепного привода. Рычаг положить на полочку кронштейна, при этом замок должен уйти внутрь автосцепки заподлицо с ударной стенкой зева. Если не уходит, регулируют болтом длину цепочки;

5) действие всего механизма автосцепки в целом. Одной рукой поворачивают балансир валика подъёма до отказа, а другой нажимают на лапу замкодержателя так, чтобы она выступала из головки автосцепки на 18-20мм и не отпуская её отпускают балансир валика. При исправном механизме замок не должен опускаться в нижнее положение;

6) крепление и исправность клина тягового хомута;

7) отсутствие трещин на автосцепки, хомуте, клине и корпусе фрикционного аппарата.

Осмотр песочниц.

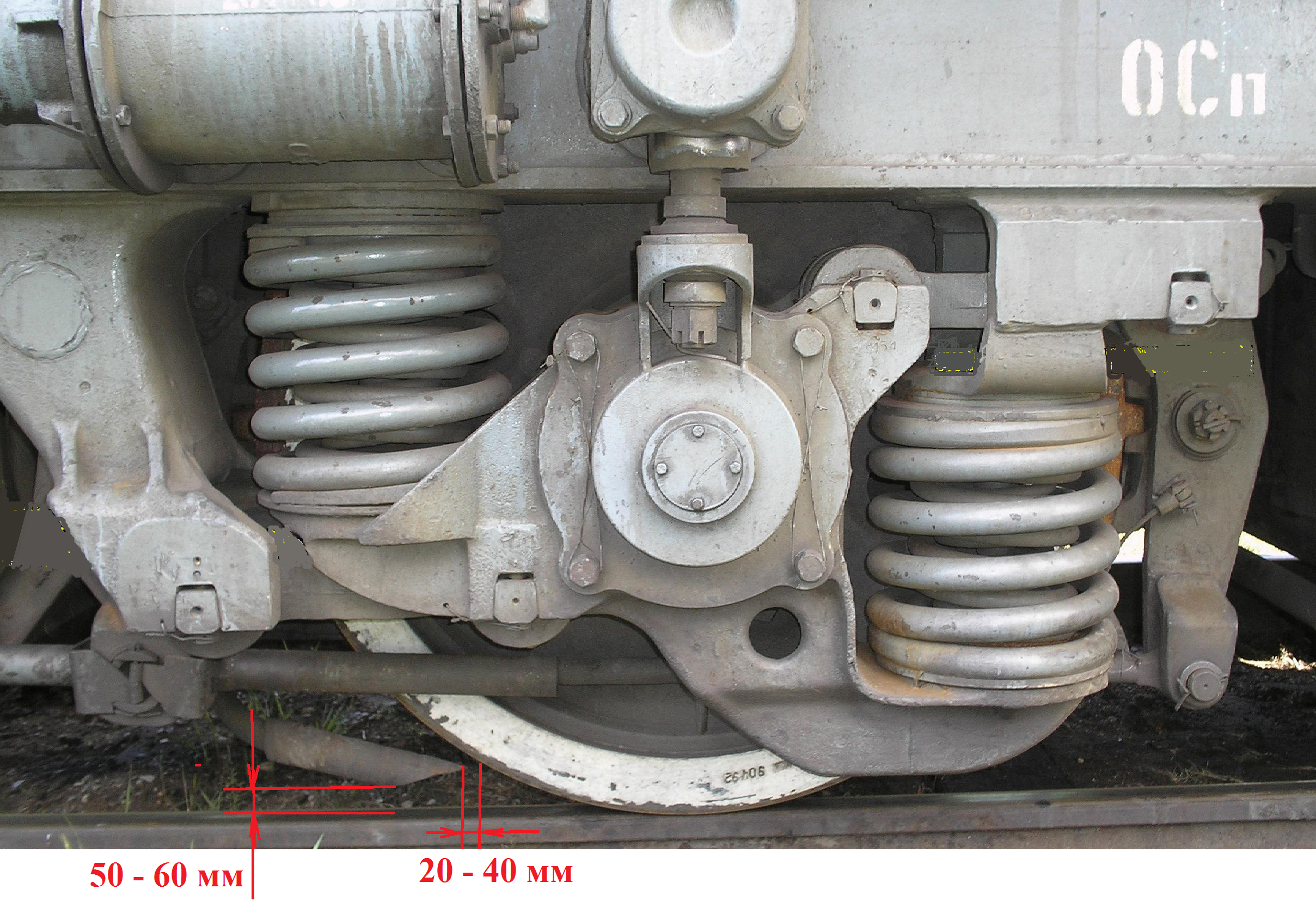

Осмотреть трубопроводы песочной системы, проверить трубы песочниц на целостность, надежность крепления и отсутствие мест протёртости. Резиновые наконечники должны находиться на установленном расстоянии - от рельса (50÷60мм), от бандажа (20÷40мм).

Рис.9. Регулировка резинового наконечника.

Чтобы проверить действие песочниц, давление воздуха в системе должно быть не менее 3,5 кг/см².

Для проверки подачи песка на передний и задний ход, необходимо:

включить рубильник АБ;

поставить реверсивную рукоятку контроллера машиниста в положение «Вперёд» или «Назад»;

включить автомат А13 «Управление» и тумблер УТ «Управление тепловозом»;

нажать педаль песочницы КН (кнопка ножная).

2) Песок должен поступать под первые колёсные пары каждой тележки по ходу движения. Затем переводят реверсивную рукоятку на задний ход и повторяют проверку.

3) Регулировка подачи песка:

под первую и шестую колёсную пару 2÷4 кг/мин.

под третью и четвёртую колёсную пару 1÷2 кг/мин.

Тема 4. Обслуживание дизеля и вспомогательного оборудования.

Уход за дизелем, выявление пробоев газов в картер и действие локомотивной бригады.

Дизель на тепловозе работает в тяжелых условиях, при частых изменениях ЧВК и нагрузки, поэтому требует постоянного контроля за работой и ухода.

При приёмке тепловоза после ознакомления с записью в журнале ТУ-152, дизель осмотреть, проверить крепление дизеля и рамы, смотровых и монтажных люков, обратив внимание на следы потёков масла и подсоса воздуха.

Проверить состояние топливной аппаратуры и сливных трубок. Проверить крепление валов выходящих с дизеля, количество масла в поддоне по щупу, количество топлива и уровень воды в расширительных баках, наличие масла в компрессорах и редукторах.

Температура воды и масла перед пуском дизеля должна быть не ниже +20˚С. Если температура воды в норме, а температура масла ниже +20˚С, то необходимо масло прокачать в системе. Подогретое масло пойдёт из поддона в трубы. После пуска дизеля его вновь осмотреть и проверить работу на слух. Посторонние шумы и стуки недопустимы. При их появлении дизель немедленно заглушить до выявления причин. При нормальной работе дизель прогреть. Перед троганием тепловоза с места температура воды и масла должна быть не ниже + 40˚С. При трогании поезда с места температура воды и масла должна быть не ниже +50˚С, а рабочая температура 60÷80˚С. Разница температур 5÷7˚С соответственно. В случае перегрева, температуру воды и масла снижать можно ступенями, в 2÷3 приема, снижая на каждой ступени температуру не более чем на 5÷7˚С.

Причиной стуков дизеля 10Д100 является:

излом колен. валов по галтели антивибратора и по щеке 4,8 или10-й шатунной шейки;

проворот шатунных вкладышей и разрушение баббитовой заливки;

обрыв поршней по ручью второго кольца, прогар днища поршня;

залегание и излом компрессионных и маслосъёмных колец, задиры рабочих поверхностей поршней и цилиндра;

обрыв верхних головок шатунов с последующим разрушением поршней и повреждением колен. валов;

неисправность вертикальной передачи, привода воздуходувки и т.д.

4) Открыв люки отсеков колен. вала, проверяют:

наличие гаек, болтов и других предметов на сетках;

плотность постановки шплинтов (без слабины);

надежность крепления болтов коренных и шатунных подшипников;

надежность крепления маслоподводящих трубок;

проворачивание вкладышей по несовпадению их торцов с плоскостью разъёма крышек.

Пробой газа в картер.

Выяснение места пробоя газов осуществляется поворотом колен. валов от АБ при выключенной подачи топлива и открытых смотровых люках отсеков.

Характерным признаком пробоя газов является появление паров белого (матового) цвета или, свист в отсеке картера в неисправном цилиндре:

если струя паров пойдёт вдоль шатуна то, следовательно, прогорело днище поршня;

если струя паров пойдёт с одной стороны цилиндра то, следовательно, совпали замки колец;

при появлении паров по всему периметру цилиндровой втулки - залегли кольца.

При наличии признаков прогара или трещин в головки поршня делают запись в журнале ТУ-152. Работа дизеля при этом запрещена.

3) В остальных случаях при пробое газов локомотивная бригада обязана:

осмотреть состояние поршней через люки, а затем выключить неисправный цилиндр (оттянуть влево поводок тяги управления и повернуть его на 90˚) для обеспечения дальнейшей работы дизеля;

открыть индикаторный кран на этом цилиндре;

принять все меры, чтобы довести поезд на одной секции, так как это безопаснее и поэтому целесообразнее.

Разряжение в картере.

1) Система вентиляции картера дизеля обеспечивает отсос паров газов и поддерживает разряжение в пределах 10 ÷ 60 мм. водяного столба для предупреждения взрыва паров.

2) Причины малого разряжении:

подсос воздуха по не плотностям смотровых люков на блоке;

прорыв газов в картер из-за большого износа цилиндровопоршневой группы;

открыта маслозаправочная горловина или засорение суфлера;

заужено калибровочное отверстие в трубе отсоса.

3) Причины большого разряжения:

отсутствие калибровочной шайбы Ø 22 мм в трубе отсоса;

засорение сетчатых фильтров воздуходувки;

заужение воздушного канала из-за прогиба брезентового рукава.