- •1. Введение.

- •2. Металлорежущий станок, основные понятия и показатели.

- •1. Технических:

- •2. Экономических:

- •3. Эргономические:

- •4. Эстетические:

- •3. Критерии работоспособности металлорежущих станков.

- •4. Методы формообразования поверхностей.

- •5. Классификация движений.

- •6. Классификация металлорежущих станков.

- •Классификация металлорежущих станков (на 1990г.)

- •7. Условное обозначение станков.

- •8. Типовые приводы и механизмы металлорежущих станков.

- •8.1. Механизмы для ступенчатого регулирования движения.

- •8.2. Механизмы для бесступенчатого изменения скорости вращения.

- •8.3. Механизмы для реверсирования движения.

- •8.4. Типовые механизмы для получения прерывистых движений.

- •Механизмы обгона

- •8.5. Mеханизмы получения прямолинейного поступательного движения.

- •9. Общие сведения. Числовая система программного управления (чпу).

- •10. Станки токарной группы. Назначение, их классификация. Работы, выполняемые на токарных станках.

- •10.1. Токарные станки с чпу и многоцелевые токарные станки. Общие сведения, классификация и конструктивные особенности.

- •10.2. Системы чпу токарных станков.

- •10.3. Компоновка токарных станков с чпу.

- •10.4. Токарно-револьверные станки, их разновидности. Особенности конструкции узлов токарно-револьверных станков.

- •10.5. Токарно-револьверный станок мод. 1г340.

- •10.6. Токарно-карусельные станки.

- •10.7. Токарные автоматы и полуавтоматы, их классификация.

- •10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения.

- •10.7.2. Токарные многошпиндельные автоматы и полуавтоматы.

- •10.7.3 Многорезцовые токарные полуавтоматы.

- •11. Фрезерные станки.

- •11.1. Типы станков, их назначение и выполняемые виды обработки.

- •11.2. Универсальные консольно-фрезерные станки.

- •11.3. Фрезерные станки с чпу.

- •11.4. Установка фрез на фрезерные станки.

- •11.5. Вертикально-фрезерные станки с крестовым столом.

- •11.6. Продольно - фрезерные станки.

- •11.7. Карусельно-фрезерные станки.

- •11.8. Копировально-фрезерные станки.

- •11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

- •12. Станки сверлильно-расточной группы. Общие сведения, назначение, классификация, виды выполняемых работ.

- •12.1. Вертикально-сверлильные станки. Назначение, основные механизмы, движения в станке.

- •12.2. Радиально-сверлильные станки.

- •12.3. Сверлильные станки с чпу.

- •12.4. Расточные станки. Назначение, техническая характеристика.

- •12.4.1. Горизонтально-расточные станки.

- •12.4.2. Координатно-расточные станки.

- •12.5. Мехатронный обрабатывающий центр мс630пмф4.

- •13. Долбежные станки.

- •14. Протяжные станки.

- •15. Зубообрабатывающие станки.

- •15.1. Зубофрезерные станки.

- •15.2. Резьбофрезерные станки.

- •16. Шлифовальные и доводочные станки, их типы, назначение.

- •16.1. Круглошлифовальные станки.

- •16.2. Бесцентровошлифовальные станки.

- •16.3. Внутришлифовальные станки.

- •16.4. Плоскошлифовальные станки.

- •16.5. Заточные станки.

- •16.6. Станки для финишной обработки. Хонинговальные, суперфинишные и доводочные станки.

- •17. Агрегатные станки.

- •17.1. Классификация и типовые компоновки агрегатных станков.

- •18. Проектирование привода главного движения в станках.

- •19. Множительные структуры.

- •20. Графическое изображение множительных структур.

- •21. Оптимальный вариант множительной структуры.

- •22. Шпиндельные узлы станков.

- •22.1. Основные проектные критерии.

- •22.2. Конструкции шпиндельных узлов.

9. Общие сведения. Числовая система программного управления (чпу).

Автоматизация технологического процесса механической обработки имеет место в условиях крупносерийного и массового производства, где применяются станки-автоматы, заменившие универсальные и специализированные станки. Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства нерентабельны ввиду их сложной переналадки. Возникла необходимость в средствах автоматизации, которые позволяли бы производить частую переналадку станков при обработке деталей малых партий или отдельных деталей. Эта задача решается применением станков с электронными системами управления, которые называют станками с программным управлением.

Основным преимуществом таких станков является возможность их переналадки при переходе на обработку новой детали в весьма короткое время, при централизованной подготовке технологических программ. Программа позволяет проектировать системы дистанционного управления станками и создавать при этом легкопереналаживаемые автоматические линии и участки комплексной обработки деталей. Если программа автоматического действия станка не имеет непосредственной связи с его структурой, кинематикой и конструкцией, или выражена в абстрактной форме при помощи кода (под которым понимается система символов, обусловливающая определенные действия, выраженные в виде цифр, букв, их комбинаций и т. д.), то такая система является принципиально отличной от применяемой на станках-автоматах и обладает большими потенциальными возможностями и эксплуатационными удобствами.

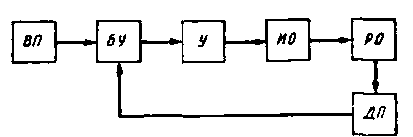

В качестве программоносителей служат перфокарты, перфоленты, магнитные ленты, а также штырьковые барабаны или панели, магазины переключателей и др. В обобщенном виде система программного управления представлена блок-схемой на рис. 34ниже. Она имеет следующие элементы.

Рис.

34. Блок-схема ПУ

Рис.

34. Блок-схема ПУ

1. ВП —ввод программы. Назначение элемента - считывать с программоносителя закодированные управляющие сигналы в виде электрических, магнитных, световых или других физических воздействий. Он включает в себя считывающее и транспортирующее программоноситель устройства, которые в зависимости от принятого метода записи программы различают по способу считывания: контактные и бесконтактные, непрерывные и периодического действия, последовательные и параллельные.

2. БУ—блок управления. Его назначение — преобразовывать соответствующие физические воздействия в электрические командные импульсы или потенциалы. Он также выполняет функции сопоставления задания с информацией датчика перемещений, расшифровывает введенную информацию и др. ЭлементБУявляется обобщающим понятием различных устройств программного управления: дешифратора, интерполятора, счетчика и др. в зависимости от принятой схемы реализации командных воздействий. Эти устройства предназначены для переработки управляющей информации и выполнения отдельных функций автоматического управления на основе использования электронных приборов.

3. У— усилитель. В случае необходимости он поднимает полученный электрический потенциал до необходимого уровня, обеспечивающего надежное управляющее воздействие.

4. ИО -исполнительный орган. Реализует командные импульсы путем подключения рабочего органа станка к источнику движения или выполнения других функций автоматического управления. ЭлементИОобобщает различные сервомеханизмы, которыми обычно в станках являются контакторы, электромагниты, электромагнитные муфты, шаговые двигатели, золотники и т. д.

5 .

РО —рабочий орган. Фактически

реализует командные воздействия, являясь

целевым управляемым органом станка.

.

РО —рабочий орган. Фактически

реализует командные воздействия, являясь

целевым управляемым органом станка.

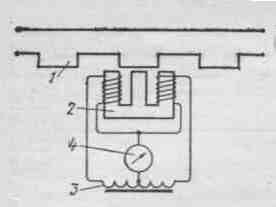

6. ДП —датчик перемещений (рис.35). Его назначение —регистрировать фактическое перемещение рабочего органа станка. НаличиеДПопределяет замкнутую систему программного управления, в отличие от более простой, открытой системы программного управления, у которой отсутствует этот элемент. Он обобщает различные системы путевого контроля, применяемые в замкнутых системах ЧПУ

в

Рис.35. Схема индуктивного датчика

В эти системы входят датчики, измеряющие величины фактического перемещения рабочего органа или положения управляемого объекта, и приборы формирования необходимого выходного сигнала.

Абсолютные датчики отражают непрерывное или дискретное изменение физического параметра контролируемого перемещения. Эти датчики могут быть со шкалой или без нее. Примером абсолютного датчика является реохорд, движок которого связан с рабочим органом.

Циклические датчики отражают повторяющееся периодическое изменение физического параметра в пределах ограниченного участка пути. Примером может служить индуктивный датчик, схема которого приведена на рис.35. В показанном симметричном положении сердечника 2 относительно выступа линейки 1тока в диагонали мостовой схемы (2—3) нет, и стрелка прибора4будет стоять на нуле. При смещении сердечника в диагонали возникает ток, пропорциональный расстоянию между линиями симметрии; стрелка прибора4покажет его значение.

Различают следующие виды программного управления:

ПУ— программное управление — управление станком по детерминированной программе;

ЦПУ— цикловое программное управление — управление циклами перемещений или режимами об работки по программе с заданием величин параметров на путевых переключателях или других измерительных преобразователях;

НС(ЧПУ)— числовое программное управление (Numerical control) - управление обработкой на станке по программе, заданной в буквенно-цифровом коде;

HNC— разновидность устройства ЧПУ (Hand NC) с ручным заданием программы с пульта устройства (на клавишах, переключателях и т. п.);

SNC— разновидность устройства ЧПУ (Speicher NC, Memory NQ), имеющая память для хранения всей управляющей программы;

CNC— автономное управление станком с ЧПУ (Computer numerical control), содержащее ЭВМ или процессор;

DNC— управление группой станков от общей ЭВМ (Direct numerical control), осуществляющей хранение программ и распределение их по запросам от устройств управления станков (у станков могут быть установлены устройства типовNC, SNC, CNC).

Все многообразие структур устройств ЧПУ можно подразделить на две большие группы. К первой группе относятся устройства с постоянной структурой, в которых осуществляется ввод кодированной программы на перфоленте или декодированной программы на магнитной ленте («Контур-2ПТ», Н22, «Контур-ЗП», «Размер-2М» и др.). Нашли также применение простые позиционные устройства ЧПУ с заданием программы, размещенные непосредственно у станка на штеккерных панелях. Созданы устройства с ручным вводом программы в электронную память с клавиатуры пульта (класса HNC).

Ко второй группе относятся устройства с переменной структурой. Их основные алгоритмы работы задаются программно и могут изменяться для различных применений. Эти устройства строятся на основе микроЭВМ либо микропроцессоров (класса CNC). В устройствах классовCNCи SNCможно формировать нестандартные циклы обработки, что существенно упрощает подготовку и редактирование программы.

По виду движений исполнительных механизмов станка устройства ЧПУ подразделяются на позиционные, контурные (прямоугольные и криволинейные), комбинированные.

Позиционные устройства ЧПУ применяют для станков сверлильно-расточной группы. При позиционировании рабочий орган станка (например, координатный стол с деталью) перемещается в новую точку обработки.

В позиционных устройствах применяются абсолютные и неабсолютные датчики положения. В первом случае программа задается в абсолютных координатах, а работа заключается в сравнении показаний датчиков с координатами, задаваемыми программой. При этом применяется числовая индикация действительного положения рабочих органов. Такие устройства, работающие со ступенчатым или регулируемым приводом, называются устройствами сравнения; к ним относятся «Координата 0-68», «Координата Р-69», «Размер 2М». Во втором случае программа задается в абсолютных координатах (здесь возможна числовая индикация положения инструмента) или в приращениях.

Контурные прямоугольные устройства предназначены для обработки деталей с прямоугольными контурами (например, ступенчатых валов) на станках токарной и фрезерной групп. Траектория движения инструмента, задаваемая такими устройствами, состоит только из отрезков прямых, параллельных осям координат. Рабочие подачи осуществляются по всем координатам. При этом одновременно работает всегда одна координата при общем числе управляемых координат до пяти. Контурные криволинейные устройства применяют в станках многих групп. Они обеспечивают формообразование при обработке за счет одновременного согласованного движения по нескольким управляемым координатам (более трех). Программа движения привода подач по отдельным координатам при контурной и объемной обработке рассчитывается исходя из заданной формы обрабатываемой детали и результирующей скорости движения, определяемой режимом резания.

Комбинированные устройства ЧПУ, отвечающие всем требованиям позиционных и контурных устройств, применяют в основном для управления многоцелевыми станками.

Цикловые устройства содержат в цифровом виде только информацию о цикле и режимах обработки, а величина перемещения рабочих органов задается настройкой упоров, воздействующих на путевые переключатели.

В обозначении моделей станков с программным управлением в конце шифра ставится буква Фи после нее цифра. Например, 243ВФ4. Имеются следующие разновидности систем управления для станков: 1) с числовым позиционным программным управлением (индексФ2); 2) с непрерывным программным управлением (индексФЗ); 3) обрабатывающие центры с числовым позиционным программным управлением (индексФ4); 4) обрабатывающие центры с числовым непрерывным программным управлением (индексФ5). Указанные разновидности станков с ПУ могут оснащаться устройствами цифровой индикации, а также цифровой индикацией с предварительным набором координат (индексФ1).

Разрабатываются самонастраивающиеся (адаптивные) системы программного управления. В открытой системе имеется только один поток информации - от элемента «ввод программы» к рабочему органу; в замкнутой системе, кроме того, имеется дополнительная корректирующая информация по линии обратной связи о фактическом перемещении рабочего органа. В идеальном случае желательно также иметь информацию о факторах случайного характера, связанных с конкретным состоянием режущего инструмента, отклонениях физических свойств заготовки от заданных, температурных колебаний в процессе резания, а также о различных силовых и других воздействиях на систему СПИД. Система программного управления, в которой, помимо основного, имеется ряд дополнительных потоков информации, позволяющих корректировать процесс обработки с учетом маловероятных воздействий, называется самонастраивающейся.

Точность обработки на станках с программным управлением зависит от назначения и конструкции станка, а также от вида встроенной системы. Обычно регламентируется цена командного импульса или, в общем случае, дискретность программирования. Для токарных станков она находится в пределах 5—50 мкм (нижнее значение относится к поперечной подаче); для сверлильно-расточных станков по соблюдению координатных расстояний — в пределах 2—8 мкм (нижнее значение относится к координатно-расточным станкам) и по соблюдению глубины ступенчатой обработки—200—250 мкм; для фрезерных станков по любой координате—в пределах 20-25 мкм.

Обозначение осей координат станков

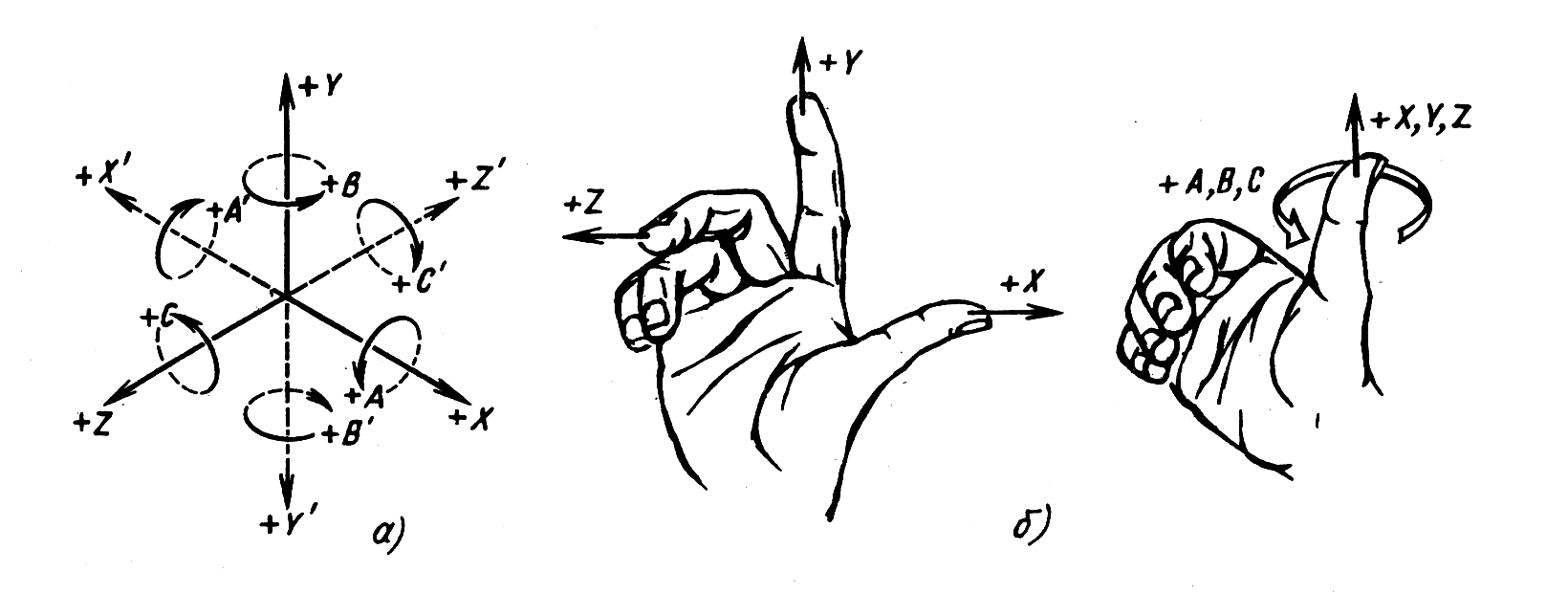

Обозначение осей координат и направлений движений рабочих органов станка регламентированы ГОСТ 23597-79. За основу принято перемещение инструмента относительно системы координат неподвижной заготовки, представляющую собой правую прямоугольную систему (X, Y, Z), оси которой параллельны прямолинейным направляющим станка, и три вращательных движения вокруг этих осей (соответственноА, В, С). Ось Zвсегда совмещена с осью вращения шпинделя с заготовкой (на токарных станках) или с инструментом (в сверлильных или фрезерных станках), осьХ– всегда горизонтальна. Положительное направление перемещений по осямX, Y, Z, А, В, С определяется по правилу правой руки (см.рис.36). Положительное направление движения рабочего органа станка соответствует отводу инструмента от заготовки, а положительное направление вращения – вращение по часовой стрелке, если смотреть вдоль положительного направления осейX, Y, Z.

Направления движений рабочих органов станка, несущих инструмент, обозначаются без штриха (X, Y, Z), заготовку – со штрихом (X , Y , Z )(см.рис.36).

Если на станке имеются перемещения дополнительно к основным осям X, Y,Z,то вторичные перемещения обозначаются буквамиU, V, W,вторичные вращения –D,E. Третичные перемещения - буквамиP, Q, R.

Рис.36. Система координат станков с ЧПУ.

а) – правая прямоугольная система координат;б) – правило правой руки для определения положительных направлений осей координат