- •1. Введение.

- •2. Металлорежущий станок, основные понятия и показатели.

- •1. Технических:

- •2. Экономических:

- •3. Эргономические:

- •4. Эстетические:

- •3. Критерии работоспособности металлорежущих станков.

- •4. Методы формообразования поверхностей.

- •5. Классификация движений.

- •6. Классификация металлорежущих станков.

- •Классификация металлорежущих станков (на 1990г.)

- •7. Условное обозначение станков.

- •8. Типовые приводы и механизмы металлорежущих станков.

- •8.1. Механизмы для ступенчатого регулирования движения.

- •8.2. Механизмы для бесступенчатого изменения скорости вращения.

- •8.3. Механизмы для реверсирования движения.

- •8.4. Типовые механизмы для получения прерывистых движений.

- •Механизмы обгона

- •8.5. Mеханизмы получения прямолинейного поступательного движения.

- •9. Общие сведения. Числовая система программного управления (чпу).

- •10. Станки токарной группы. Назначение, их классификация. Работы, выполняемые на токарных станках.

- •10.1. Токарные станки с чпу и многоцелевые токарные станки. Общие сведения, классификация и конструктивные особенности.

- •10.2. Системы чпу токарных станков.

- •10.3. Компоновка токарных станков с чпу.

- •10.4. Токарно-револьверные станки, их разновидности. Особенности конструкции узлов токарно-револьверных станков.

- •10.5. Токарно-револьверный станок мод. 1г340.

- •10.6. Токарно-карусельные станки.

- •10.7. Токарные автоматы и полуавтоматы, их классификация.

- •10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения.

- •10.7.2. Токарные многошпиндельные автоматы и полуавтоматы.

- •10.7.3 Многорезцовые токарные полуавтоматы.

- •11. Фрезерные станки.

- •11.1. Типы станков, их назначение и выполняемые виды обработки.

- •11.2. Универсальные консольно-фрезерные станки.

- •11.3. Фрезерные станки с чпу.

- •11.4. Установка фрез на фрезерные станки.

- •11.5. Вертикально-фрезерные станки с крестовым столом.

- •11.6. Продольно - фрезерные станки.

- •11.7. Карусельно-фрезерные станки.

- •11.8. Копировально-фрезерные станки.

- •11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

- •12. Станки сверлильно-расточной группы. Общие сведения, назначение, классификация, виды выполняемых работ.

- •12.1. Вертикально-сверлильные станки. Назначение, основные механизмы, движения в станке.

- •12.2. Радиально-сверлильные станки.

- •12.3. Сверлильные станки с чпу.

- •12.4. Расточные станки. Назначение, техническая характеристика.

- •12.4.1. Горизонтально-расточные станки.

- •12.4.2. Координатно-расточные станки.

- •12.5. Мехатронный обрабатывающий центр мс630пмф4.

- •13. Долбежные станки.

- •14. Протяжные станки.

- •15. Зубообрабатывающие станки.

- •15.1. Зубофрезерные станки.

- •15.2. Резьбофрезерные станки.

- •16. Шлифовальные и доводочные станки, их типы, назначение.

- •16.1. Круглошлифовальные станки.

- •16.2. Бесцентровошлифовальные станки.

- •16.3. Внутришлифовальные станки.

- •16.4. Плоскошлифовальные станки.

- •16.5. Заточные станки.

- •16.6. Станки для финишной обработки. Хонинговальные, суперфинишные и доводочные станки.

- •17. Агрегатные станки.

- •17.1. Классификация и типовые компоновки агрегатных станков.

- •18. Проектирование привода главного движения в станках.

- •19. Множительные структуры.

- •20. Графическое изображение множительных структур.

- •21. Оптимальный вариант множительной структуры.

- •22. Шпиндельные узлы станков.

- •22.1. Основные проектные критерии.

- •22.2. Конструкции шпиндельных узлов.

17. Агрегатные станки.

Агрегатный станок (АС) – специальный полуавтомат или автомат, скомпонованный на базе унифицированных узлов соответствующего функционального и технологического назначения и предназначенный для обработки одной или группы конкретных деталей (ГОСТ 4.130-88).

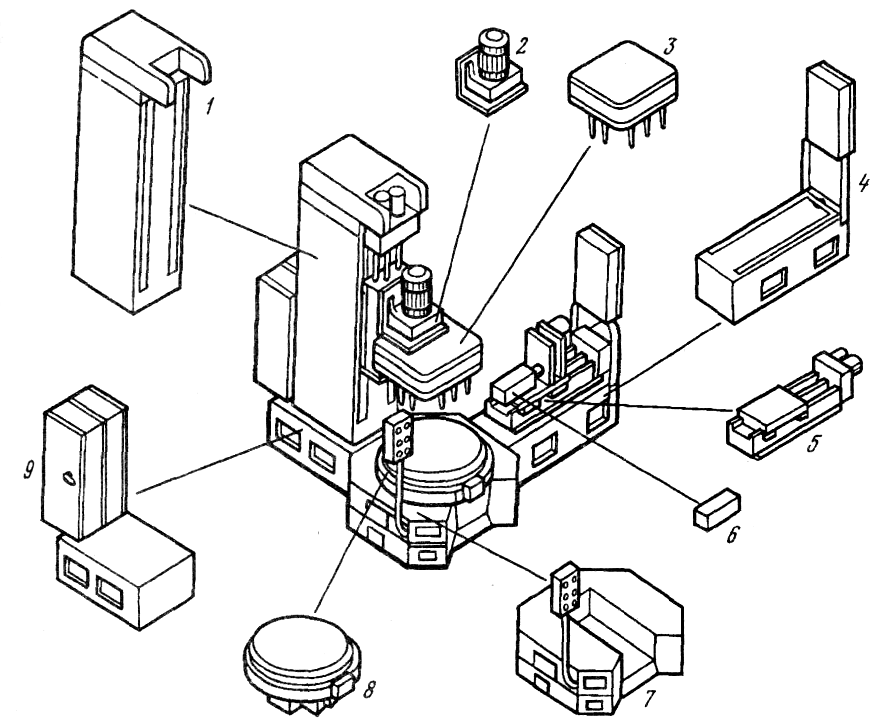

Основными унифицированными узлам и деталями АС (коэффициент унификацииАС– не менее 0,6)являются силовые узлы (силовые головки) и столы, транспортные устройства, шпиндельные узлы, зажимные устройства, базовые корпусные детали и т.п. (рис. 85).

На АС производится сверление, зенкерование, растачивание, нарезание резьбы, развертывание отверстий, их зенкование и цекование, протачивание канавок, подрезка торцов, фрезерование.АСпредназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

АСразличают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации, допускают многократное использование нормализованных деталей и узлов при настройке станка на выпуск нового изделия. Однако эти станки менее гибки при переналадке по сравнению с универсальными станками.

Однотипность технологических операций, выполняемых на АС, является предпосылкой для разработки важнейших узлов в виде единой гаммы стандартных типоразмеров, из которых при проектировании выбирают наиболее подходящие по своему служебному назначению для конкретного случая. Основные преимущества АС заключаются в следующем:

а) сокращаются сроки и затраты на проектирование и изготовление станков;

б) высокая производительность благодаря многоинструментной обработке;

в) возможность автоматизации цикла обработки и переналадки (в переналаживаемых станках) на обработку заготовок нескольких типоразмеров.

Н

Рис.

85.

Составные

элементы агрегатного станка

1

- стойка; 2

- силовая бабка; 3

- многошпиндельная коробка; 4

- станина боковая; 5

- силовой стол; 6

- одношпиндельная расточная бабка; 7

- станина центральная; 8

- поворотный делительный стол; 9

- станина-подставка.

17.1. Классификация и типовые компоновки агрегатных станков.

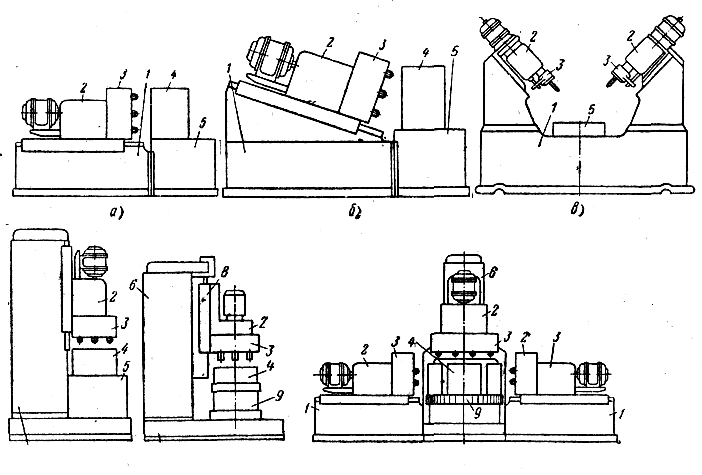

Компоновка АСвесьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

На рис. 86 ниже показаны некоторые схемы компоновкиАС. Основными нормализованными элементами; из которых состоят станки, являются станина11, стойка6, основание 7, тумба 5, под приспособление 4,многопозиционный стол9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки2и шпиндельной коробки 3.Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10(рис.86, в ) с насадкой11.

На рис. 86, дпоказан агрегат, в котором силовая головка состоит из силового стола9и силовой головки2. Стол9является независимым, с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

6

г) 7 д)

е)

Рис. 86. Схемы компоновки агрегатных станков

В зависимости от габаритов обрабатываемых заготовок АС подразделяются на три группы, отличающиеся размерами, массой и используемыми унифицированными узлами:

- малогабаритные АС, оснащенные небольшими по размерам пинольными силовыми головками мощностью 0,18.. .0,75 кВт;

- АС средних размеров, оснащенные пинольными силовыми головками с плоскокулачковым приводом подачи мощностью 1,1...3 кВт;

- АС больших размеров, оснащенные гидравлическими или электромеханическими столами, на которых устанавливаются шпиндельные узлы.

По отсутствию или наличию транспортного устройства для периодического перемещения обрабатываемой заготовки АС подразделяют на одно- и многопозиционные.

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одно-агрегатные (рис. 86,а,б,г,д)и много-агрегатные (рис. 86,в, е ), одношпиндельные и многошпиндельные, горизонтальные (рис. 86,а ), вертикальные (рис. 86,г,д ),наклонные (рис. 86,б, в ), смешанные (рис. 86,е ), односторонние (рис. 86,а,б, г, д )и многосторонние (рис. 86,в,е ).

На однопозиционных станках (рис. 86, а,б, г ) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 86 в, е)обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов: поворотных или с прямолинейным движением. Обрабатываемая деталь на таких станках неподвижна, а специальные механизмы силовых узлов осуществляют последовательную автоматическую смену инструмента и необходимую перестановку узлов станка.

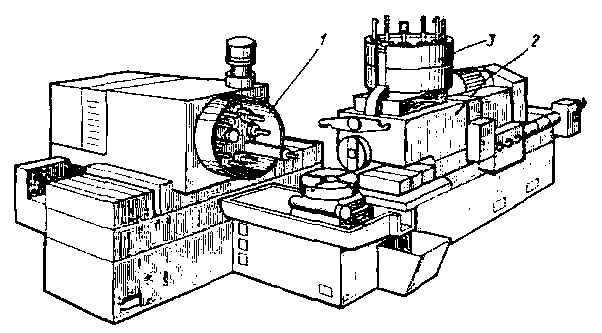

На рис. 87 показана компоновка такого агрегатного станка, позволяющего производить до 50 переналадок в месяц. Он имеет две силовые головки1 и 2:головка1барабанного типа предназначена для сверлильно-резьбовых операций, головка2с жестким шпинделем и вынесенным инструментальным магазином3служит, в основном для расточных и фрезерных операций. Последовательная смена инструментов, поворот и координатные перемещения обрабатываемой детали осуществляются автоматически, с применением ЧПУ.

Рис.87. Агрегатный станок с автоматической сменой инструмента