- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

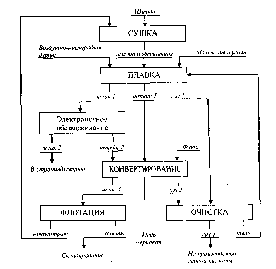

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 2. Практика процесса.

На рис. 2. показана принципиальная схема переработки сульфидных медных концентратов способом взвешенной плавки . Смесь различных концентратов и флюса (кварцевый песок) складируют в бункерах, далее с помощью коллекторных транспортеров влажную шихту подают в сушку, до конечной влажности < 3%. С этой целью используют барабанную печь с

Рис.2. Схема технологии с применением ПВП

прямоточной сушкой шихты продуктами сгорания топлива. Из сушильного отделения шихту пневмотранспортом направляют в питающий бункер и далее вместе с возвратной пылью подают в печь. Основные показатели работы комплекса ПВП некоторых з-дов следующие:

|

Основные показатели работы некоторых зарубежных предпри- | ||||||

|

ятий, использующих технологию взвешенной плавки |

] | |||||

|

|

"Харья- |

"Тойо" |

"Сан- |

"Норддойче |

"Диас- | |

|

Предприятия |

валта" |

(Япония) |

Мануэль" |

Аффинери" |

Давила" | |

|

|

(Финляндия) |

(США) |

(Германия) |

(Бразилия) | ||

|

Производительность, |

|

|

|

|

| |

|

т/сут. |

10 000 |

1050-1350 |

1900 |

1600 |

1700 | |

|

Удельная производи- |

|

|

|

|

| |

|

тельность, т/(м2-сут.) |

11 |

8.6 |

- |

- |

- | |

|

02 в дутье, % об. |

35 |

40-50 |

60-80 |

<45 |

40-60 | |

|

Крупность шихты, мм |

0.3 |

0.5 |

- |

- |

- | |

|

Влажность шихты, % |

0.3 |

0.3 |

- |

- |

_ | |

|

Содержание Си, |

|

|

|

|

| |

|

%, по массе: |

|

|

|

|

| |

|

концентрат |

24 |

30.6 |

30 |

30-34 |

30 | |

|

штейн |

64 |

57 |

62 |

63 |

62 | |

|

шлак |

2 |

1-1.3 |

2.75 |

1-2 |

1.2 | |

|

обедненный шлак |

0.3 |

0.53 |

- |

0.7 |

- | |

|

8О2В газах, % об. |

33 |

25 |

35 |

16-22 |

26 | |

|

Пылевынос, % |

9 |

9 |

_ |

- |

- | |

|

Кампания, сут. |

330 |

360 |

- |

- |

- | |

Конструкция печи показана на рис. 1.

С помощью специальной горелки совместно с шихтовыми материалами вводят подогретое технологическое дутье: воздух или кислородно-воздушную смесь (КВС), в количестве, необходимом для замыкания теплового баланса процесса. Мелкодисперсные частицы концентрата поступающие в плавильную шахту печи, воспламеняются и окисляются (сгорают) в потоке окислителя. Количество тепла, выделяемого при взаиамодействии компонентов шихты с кислородом дутья, достаточно для плавления частиц, и капли попадают в нижнюю часть реакционной шахты.

В результате физико-химических процессов, протекающих в шахте и отстойнике образуются штейн (40-60 % Cu), шлак (1-2 % Сu) и газы ( 10-70 %SO2). Последние, нагретые до температуры 1300-1400оС поступают через аптейк в котел-утилизатор, где вырабатывается насыщенный пар (Р=4-7 МПа), используемый для подогрева дутья и нужд производства (отопление, выработка электричества, производство кислорода).

В радиационной части котла газы охлаждаются до температуры ~650оС, а в конвективной, с помощью экранных труб, температуру снижают до ~ 350-400оС (там же улавливается 40-50% пыли.). Из котла-утилизатора газы поступают в электрофильтры, в которых происходит окончательная их очистка. Уловленную пыль пневмотранспортом подают в специальный бункер, и далее в смеси с концентратом, загружают в печь. Газы направляют на производство серной кислоты.

Медный штейн периодически выпускают из печи и направляют на конвертирование. Шлак поступает на обеднение в электропечь, куда загружают кокс. Вторичный штейн после обеднения перерабатывают в конвертере. На стадию обеднения отправляют также шлак взвешенной плавки и конвертерный шлак. Обедненный шлак гранулируют. Одним из вариантов обеднения конвертерного и плавильного шлаков является флотация. Полученный флотационный концентрат шихтуется вместе с исходным концентратом и после сушки отправляется в агрегат ВП.

При плавке медных концентратов, содержащих 13.6-30.7 % Cu, 22-38 %Fe, 26.6-37 %Sи 4.4-14.7 %SiO2 получают штейны с 45-65 %Cu, и шлак ( 0.5-2.0 %Cu, 25-40 %SiO2,34-35 %Fe; 5.4-16.1Fe3O4).

Основными преимуществами взвешенной плавки являются сравнительно высокая кампания печи (~ 1 год), небольшой объем отходящих газов (35000-55000 м3/ч), и практически полная автогенность.

Вопрос 3. Перспективы технологии. По мнению Финских металлургов технологию взвешенной плавки наиболее рационально использовать для плавки на черновую медь в одну стадию ("Direkt-To-Blister") с получением богатого шлака, т.е:

CuFeS2,CuS,Cu5FeS2+ О2=[Сu]ч.м.+(FeO-Fe3O4-SiO2)+SO2

Технологическая схема в этом случае состоит из следующих операций: подготовка концентрата; плавка высушенного концентрата с использованием дутья ,обогащенного кислородом в печи ВП; электропечное обеднение шлака; конвертирование медно-свинцово-железного сплава, полученного в электропечи с получением меди, содержащей <0.3 % Cu.

Ниже приведены некоторые технико-экономические показатели такого способа:

Предприятия…………………… Глогув-2 Олимпик-Дам

(Польша ) (Австралия)

Удельный расход, т/сут:

концентрата……………… 1500 (25 %Сu) 350 (57 %Сu)

печная пыли………………. ~250 52

кислорода………………….. 550 (95 % О2) 90 (96% О2)

Содержание кислорода в дутье,%, об. 65-80 85

Расход дутья, м3/ч……………… 30-37 4

Удельная производительность, т /сут:

Черновая медь………………………… 360 (98,5%Cu) 180 (99%Cu)

Шлак…………………………………. ~90(14 %Cu) 120 (21%Cu)

Способ обеднения шлака…………… электропечное флотация

Содержание SO2в отходящих газах,

% об…………………………………. 9-14 27-35

Температура отходящих газов, оС 1320-1360 1350

Удельный расход:

кислорода, кг/т … 370 260

топлива, дм3/т … 13-17 (нефть) ~30

Пылевынос, %, от массы концентрата 12 56

Преимуществом данной технологии является получение в одном агрегате стабильного потока высокосернистых газов, что позволяет их эффективно использовать для производства серной кислоты и утилизации тепла. Кроме того, сокращается трудоемкая операция конвертирования штейна. Однако, конечным продуктом взвешенной плавки (Глогув-2) является, только близкий по качеству к черновой меди сплав, содержащий, повышенное количество свинца (0.15-0.30 % Pb). Наряду с этим, технология характеризуется низким извлечением меди (~70%). Проблемным вопросом также является получение богатых шлаков, что в целом, снижает преимущества одностадийного производства черновой меди. Переработка более качественных концентратов, с высоким содержанием меди и сопровождаемая меньшим выходом шлака, повысит эффективность его обеднения и технико-экономические показатели процесса.

Более перспективной является технология взвешенной плавки и последующего конвертирования, в агрегате взвешенной плавки. В настоящее время по данной технологии работает (1995г.) новый завод Гарфильд в г. Солт-Лейк-Сити (США), производительностью 300000 т. анодов в год и производством ~ 900000 т в год серной кислоты.

Концентрат и кремнистый флюс высушивают во вращающейся барабанной сушилке образущиеся газы очищают от пыли. Единственная печь взвешенной плавки плавит подсушенный концентрат. Флюс, оборотный конвертерный шлак с получением богатого медногоштейна (~ 70 % Cu) . По мере востребованности штейн измельчают и подают в единетвенную печь взвешенного конвертирования (ВК). Черновую медь выпускают непосредственно из агрегата ВК в одну из двух вращающихся анодных печей.

Применение взвешенной плавки и конвертирования позволяет наряду с увеличением производительности в два раза сократить эксплуатационные затраты, по сравнению с прежней технологией завода Гарфильд, применявшего ранее агрегаты Норанда и горизонтальные конвертера Пирса-Смита [118]. При этом на 75 % сократилась потребность во внешних топливно-энергетических ресурсах. .

Специалисты фирмы Оутокумпу считают, что потенциальные возможности взвешенного конвертирования практически неограничены, и в скором будущем будет разработан агрегат ВП, производительностью 500 тыс т. Cuв штейне в год, рассчитанного на переработку 1.5 млн. т. концентрата (33 %Cu) для производства ~ 700 тыс. т. штейна, содержащего 70 % Сu[118]. В этом случае, мощностей печи взвешенного конвертирования достаточно для переплавки до 1.5 млн.т. штейна, содержащего 70 % Сu, из которых 700 тыс. т. поступает из собственного агрегата ВП., а остальные 700 тыс. т., можно приобретать у др. заводов-продуцентов. Таким образом, общая годовая мощность комплекса взвешенного конвертирования и агрегата ВП может достигать1 млн. т. меди при наличии всего двух печей ( рис. 5.42.) в общей схеме завода.