- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

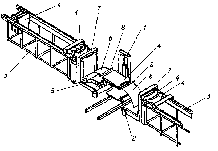

Рис. 6.13. Принципиальная схема автоматической линии для сборки

и расстановки стартерных катодов

стопки листов. Устройство для приема листов снабжено вакуумными присосками, с помощью которыхлист подают к конвейеру. Вставку ушек осуществляют также при помощи вакуума. Штанги вставляют на конвейере при помощи специального механизма. После этого проводят крепление ушек и прессование - правку заготовки, нанесение ребер жесткости. Готовые стартерные катоды перемещают к устройству, изменяющему их горизонтальное положение на вертикальное. Собранные стартерные катоды устанавливают на требуемом расстоянии на накопителе и затем доставляют в ванну с помощью крана.

Эффективный способ сдирки катодного осадка, полученного по безосновной технологии электролитического рафинирования меди, реализован в механизированной линии по обработке матриц и катодной меди фирмы «Венмек» (Швеция), эксплуатируемой на ЗАО «Кыштымский медеэлектролитный завод» (производительность 350 матриц в час; размеры-20500x11410x7550 мм). Линия (стрипп-машина) выполняет следующие операции: промывку катодной меди и регенерацию воска; сдирку катодной меди; стопирование катодной меди; взвешивание и упаковку катодной меди (рис. 6.14).

Вопрос 4. Работа «Стрипп-машины».

Рис. 6.14. Линия стрипп-машины

1-приемный конвеер;2-изгибочное устройство;3-надрывающее устройство;

4-сдирочное устройство;5-разгрузочный конвеер;6-подающий конвеер;7-мойка

Перед выгрузкой матриц с нарощенной с обеих сторон катодной медью серию отключают от электрической цепи, останавливают циркуляцию электролита. После посадки матриц с катодным осадком в направляющие гнезда приемного транспортера стрипп-машины производят осмотр катодных осадков и при необходимости удаляют дендриты.

Матрицы автоматически транспортируются к станциям стрипп-машины, где они фиксируются стопорами. Приемный транспортер доставляет матрицы с катодным осадком в промывочную камеру машины, где происходит отмывка катодной меди от остатков электролита и воска с нижних и боковых кромок матриц. Отработанные промывные воды фильтруют и направляют в систему кислых растворов и на корректировку электролита.

После промывки матрицы направляются на узел сдирки, где на первой стадии, путем изгиба матрицы, происходит локальное, а затем на второй стадии с помощью ножей - полное отделение осадков от матрицы (рис. 6.15). На очередных станциях стрипп-машины - опрокидывателе и опускающих вилах - катоды формируются в стопы. Между катодными листами устанавливают деревянные брусья, стопы взвешивают на вмонтированных в транспортер стрипп-машины весах и направляют на стадию упаковки, которую производят на прессе и обвязочном хсфойстве. Пакеты с катодами обвязывают стальной лентой и маркируют (рис. 6.15).

Рис. 6.15. Линия обвязки катодов

1-укладчик катодов;2-гидроцилиндр подъемника;3-подъемник;4-механизм вертикальной подачи;5-конвеер;6-вертикальлный конвеер;7-взвешивающее устройство;8-конвеер;9-пресс;10-установка обвязки катодов

Стрипп-машина имеет также узел разбраковки, где матрицы, непригодные к дальнейшей эксплуатации, выводят из технологического цикла для ремонта. Годные матрицыпо транспортеру поступают на узлы восковки боковых и нижних кромок (рис. 6.16). С разгрузочного конвейера мостовым краном их транспортирую! в электролизные ванны.

Отмывке катодов от электролита уделяется особое внимание. Применяют механизированные стационарные или передвижные душирующие установки, организуют поочередную промывку водой (Р =3,5∙104 Па) и паром (Р = 4,2- 7∙105Па) с одновременной очисткой поверхности катода щетками из полипропилена. Перспективно использование ультразвука (20 кГц) при отмывке катодов, так как в результате кавитации остатки электролита и частички шлама удаляются более полно.

Рис. 6.16. Узел стрипп-машины для восковки нижних кромок матрицы

1-конвеер;2-матрица;3-подвижная ванночка;4-рычаг;5-гидроцилиндр;6-ось;

7-бак с расплавленным воском;8-электронагреватель

На предприятиях, использующих стартерные

катоды, после получения осадка достаточной

массы проводят отмывку и упаковку

катодов. Для этого применяются как

передвижные, так и стационарные установки,

состоящие из транспортера для приема

катодов, моечной камеры, устройства

для съема катодных штанг, приспособления

для изменения положения катодов из

вертикального в горизонтальное и

плотной их упаковки, а также автоматических

весов. Линии упаковки различаются в

зависимости от того, идут ли катоды

на переплавку или являются готовой

продукцией. В последнем случае катоды

обязательно пакетируют.

На одном из медеэлектролитных предприятий

Японии применяется система автоматизированной

(без участия людей) маркировки катодной

меди. Автопогрузчик с листами катодной

медью подъезжает к месту маркировки,

где установлен робот для нанесения на

лист необходимых отметок, включая,

например, партию, ее массу, количество

листов в партии,

день и месяц изготовления. После

нанесения маркировки листы

последовательно забираются лентодержателем,

а на каждый промаркированный лист

наводится телекамера, информация с

которой поступает на телевизионный

монитор, и далее, в случае необходимости,

- на производственный компьютер или на

компьютер для проведения экономических

операций.

После выгрузки катодов из ванн рафинирования и выпуска большей части электролита анодные остатки промывают в два этапа: сначала их моют прямо в ванне электролитом и очищают щетками от шлама, а потом - водой из катодной промывочной машины. Завершают промывку в душ-камерах, куда анодные остатки доставляют краном со специальными захватами, обеспечивающими выгрузку всех анодных остатков одновременно. При промывке используют горячую воду, подаваемую высоконапорным насосом. Анодные остатки разгружают на площадках, где их складируют в стопки.

На современных предприятиях применяют установки, обеспечивающие полную механизацию промывки и упаковки анодных остатков. Они включают цепной транспортер с зубьями для приема анодных остатков, душ-камеру, механизм для упаковки анодных остатков. Последний состоит из укрепленной между двумя кронштейнами рамы, несущей опорные балки, на которые анодные остатки опираются ушками. При повороте рамы с помощью привода анодные остатки укладываются в чередующемся порядке с ушками, направленными в разные стороны, и прижимаются друг к другу (рис. 6.17). Усовершенствованное устройство для пакетирования анодных остатков включает основание, установленные на нем подъемно-опускной стол, подающий конвейер и приводной механизм кантования и укладки анодных остатков, который, с целью повышения качества укладки, выполнен в виде поворотной в вертикальной плоскости рамы, на свободных концах которой закреплены захваты, а противоположные концы шарнирно закреплены на основании.

Для освобождения ванн от шлама применяют два способа: выпуск шлама через специальные отверстия, расположенные в дне ванны, и отсос шлама через борт ванны с помощью вакуума. Вакуумная вьпрузка шлама более предпочтительна, поскольку отверстие в дне электролизера осложняет герметизацию ванны и приводит к утечке электролита. Чтобы не перегру-

жать шламовые трубопроводы и отстойники большими объемами пульпы, проводят вакуумную выгрузку в два этапа: верхний слой чистого электролита осторожно откачивают в соседние ванны или циркуляционный трубопровод, после чего богатый шламом электролит взмучивают и с помощью вакуумной откачки отправляют на разделение или в цех переработки шлама. Перед загрузкой ванны новой порцией анодов, катодов и электролита ванну моют водой.

Операции контроля при электролитическом рафинировании представляют собой взвешивание анодов и катодов, анодных остатков, катодного скрапа, старгерных катодов, реагентов, замер объемов выводимого из системы электролита и вводимых растворов и серной кислоты, определение уровня электролита в баковой аппаратуре и т.д. Наиболее важен контроль состава и температуры электролита, его скорости циркуляции и обнаружение коротких замыканий между анодами и катодами.

В настоящее время успешно применяются для контроля концентрации меди и кислоты малогабаритные анализаторы МАК-1 и МАК-2. Диапазон измерения концентрациимеди МАК-1 от 1 до 80 г/дм3, погрешность не более 4%. Анализатор МАК-2 имеет верхний предел определения кислотности 220 г/дм3.

Для определения расхода пара, воды, электролита в цехах электролитического рафинирования меди применяют дифманометры с постоянной записью результатов. Используют непрерывную и равномерную дозировку поверхностно-активных добавок в электролит. Наиболее простым и надежным является черпачковый дозатор.

Измерение температуры осуществляют термометрами сопротивления, обеспечивающие показание температуры с точностью до 1 градуса. Применение автоматических регуляторов температуры с дистанционным управлением позволило полностью автоматизировать регулирование температуры электролита.

На большинстве предприятий внедрено поддержание постоянства силы тока путем автоматического регулирования режима работы преобразовательных агрегатов при изменяющихся сопротивлениях электрических цепей (при включении серий, изменении сопротивления электролита, контактов и др.).

Регулярный контроль за состоянием электродов чрезвычайно важен, поскольку нарушения электроцепи в электролизере, проявляющиеся в виде коротких замыканий между анодами и катодами или загрязнений контактов, вызывают нарушение нормального подвода тока к электродам и снижают выход по току. Повышенное напряжение на ваннах фиксируется переносными вольтметрами; нормальное состояние контактов восстанавливается простукиванием анодов для удаления с них шлама и обработкой контактов водой или паром.

Своевременное обнаружение и устранение коротких замыканий и нарушений контактов - ответственные и трудоемкие операции. Для обнаружения мест коротких замыканий широкое распространение получили гауссметры - простые ручные приборы, фиксирующие наличие сильного магнитного поля, а также термоиндикаторная краска, нанесенная на поверхность катодной штанги; она изменяетцвет при нагреве последней выше 343 К с ярко-красного до темно-вишневого. Продолжительность восстановления цвета покрытия не превышает 15 мин.

С использованием современных методов трудозатраты на контроль за короткими замыканиями сокращаются до 30% от трудозатрат при традиционных системах контроля, а выход по току повышается минимум на 2%.

Совершенствование системы контроля за работой ванн ведется в направлении использования систем обнаружения коротких замыканий, систем непрерывного контроля напряжения на ваннах с обработкой данных на ЭВМ и возможностью анализа долговременных статистических данных. Одна из них основана на применении инфракрасного датчика, устанавливаемого на мостовом кране, обслуживающем электролизные ванны.

В последние годы все большее внимание уделяют не устранению, а предупреждению коротких замыканий. С целью периодической настройки электродов, обеспечивающей равномерное распределение тока между всеми электродами в ванне, разработан прибор «Электрод-12», успешно прошедший длительные испытания в промышленных условиях. Одновременно на 12 электродах прибор позволяет регистрировать диаграмму тока и на основании ее проводить настройку ванны, предупреждая короткие замыкания.

На некоторых предприятиях контроль коротких замыканий осуществляют с помощью ЭВМ, на которую подаются данные о напряжении на ваннах. Так, для выявления и локализации замыканий между электродами в процессе электрорафинирования, а также для обнаружения случаев пассивации электродов предложено циклически замерять напряжение на каждой ванне и одновременно замерять ток электролиза, а затем определять разницу между замеренными значениями напряжений и их предыдущими величинами (ΔU). Система цифрового компаратора производит сравнение ΔUдля каждой ванны каждой группы ванн с допустимой величиной ΔU. В результате такого сравнения и повторного замера в системе короткого замыкания выявляется состояние данной ванны. Если сигнал не превышает допустимого значения, то вступает в действие система, следящая за пассивацией. Работу ванн обслуживают: компьютер, аналого-цифровой конвертер, блок волновой памяти.

Основной работой дежурных по электролизу в цехах электролитического рафинирования меди, кроме загрузки и выгрузки электродов, является контроль и регулирование состава электролита, температуры, скорости циркуляции, а также нахождение и устранение коротких замыканий между анодами и катодами.