- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 7. Показатели и перспективы процесса пв:

Плавка Ванюкова внедрена на предприятиях черной металлургии для производства железа и чугуна.

Проведены успешные испытания на Юнке по производству никелевого штейна.

Предварительно наводится шлаковая ванна, на поверхность которой загружают кокс.

Приток теплоты осуществляется за счет его сгорания, корме этого факультативно, через фурмы для замыкания теплового баланса подается природный газ.

Проведены испытания по получению белого мата и богатого штейна.

Печь хорошо перерабатывает пиритные концентраты и пиритные огарки.

Печь успешно работает по переработке свинцовых концентратов в Китае.

Проведены успешные испытания по переработке бытовых отходов.

Лекция 9. Процесс совмещенной плавки и конвертирования (СПК)

Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

Первое СПК было внедрено на Медногорском предприятии. (плавильно-рафинировочный агрегат 140 тонн). Конечный продукт – штейн 70-75% меди и шлак 1%. Применяют воздушное дутье. Добавляют штейн или клинкер цинкового производства.

|

Показатель |

Воздух |

КВС |

|

Производительность по концентрату, т/ч |

10-12 |

10-16 |

|

Расход, тыс. м3/ч |

24 |

20,5-22,5 |

|

Кислород |

- |

до 3 |

|

Содержание кислорода в дутье, V% |

21 |

22-28 |

|

Температура |

1100-1300 |

1100-1300 |

|

Содержание меди, % по массе, в штейне |

65-72 |

60-70 |

|

В шлаке |

3-7 |

1,5-4 |

|

Коэффициент нахождения агрегата под дутьем |

92-96 |

92-96 |

|

Содержание SiO2в шлаке |

18-22 |

18-22 |

|

Среднее содержание SO2без учета подсосов |

10-16 |

10-16 |

Второе СПК – Святогор (Красноуральск). Там нет кислорода, поэтому он работает на воздушном дутье с заливкой штейна. Фактически, это не автогенный процесс, т.к. штейна туда грузят много (60-80%). Это обычный конвертер, но считается СПК, так как добавляют еще и концентрат.

Там получают штейны с содержанием 25-28%. Кратковременная работа на богатые штейны (60-75%), но обнаружено вспенивание расплава.

55-65% меди в штейне, при этом грузят 12,4 тонны в час шихты, и дополнительно сжигают 250-280 м3/час природного газа.

В Медногорске богатый штейн или белый матт перерабатывают в обычных варочных конвертерахВопрос 1. Технология СПК ОАО «ММСК».Совмещенная плавка сульфидного сырья и конвертирования в одном агрегате (СПК) была разработана в институте «Унипромедь». Особенностью СПК данного способа является подача шихты через боковые фурмы в объем сульфидного расплава. В настоящее время СПК реализован на Медногорском медно-серном комбинате (1995—96) и на ОАО «Святогор» (1997) в варианте загрузки шихтовых материалов на поверхность расплава через горловину конвертера.

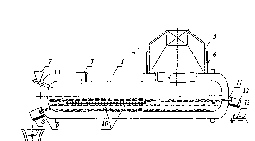

Рис.1. Схема СПК ОАО « ММСК».

/ — цилиндрическая поворотная печь, 2 — пневматическое загрузочное устройство, 3 — загрузочная горловина,4 — газовая горловина, 5 — стационарная часть напыльника, 6 — поворотная часть на пыльника, 7 — ковш для приема штейна,8 — стационарный штейновый желоб,9 — летка для выпу ска обогащенного штейна,10 — фурмы для подачи воздуха, обогащенного кислородом,11 — летка для выпуска шлака,12 — стационарный шлаковый желоб,13 — конвейерная шлакоразливочная машина

рафинирование расплава проводят в автогенном режиме, что обеспечивается подачей в расплав воздуха, обогащенного кислородом.

Плавильно-рафинировочная ванна имеет две зоны: плавильную и отстойную. Шихтовые материалы загружают непрерывно, слив штейна периодически и шлака непрерывно в изложницы шлакоразливочной машины.

В рафинировочный агрегат входят 140-тонный конвертер, напыльник и шлакоразливочная машина. В состав конвертера горизонтальная цилиндрическая печь, которая при выполнении различных технологических и ремонтных операций поворачивается вокруг горизонтальной оси. Загрузка пылевидных и мелкофракционных шихтовых материалов осуществляют с помощью пневматического загрузочного устройства, установленного на торце печи. Кусковые и брикетированные материалы загружают через горловину в области реакционной зоны агрегата.

Загрузку крупногабаритных материалов проводят через газовую горловину, технологическое дутье подают через фурмы, расположенные по образующей печи ниже уровня расплава. Предусмотрены дополнительно 2 фурмы в отстойной зоне (за газовой горловиной) предназначенные для нагрева шлака и повышения его жидкотекучести. Выпуск обогащенного штейна производят через выпускное отверстие в торцевой стенке печи.

Шлак с поверхности расплава удаляют непрерывно с торцевой части печи, противоположной загрузке, и далее по футерованному желобу поступает непосредственно в изложницы.

Для удаления газообразных продуктов предусмотрена газовая горловина, установленная в стороне от реакционной зоны. На-пыльник охлаждается водой и состоит из двух частей: стационарной и поворотной. Стационарная часть выполнена в виде прямоугольного фланца, подсоединенного к газоходной магистрали. Поворотная часть напыльника при подъеме в верхнее положение полностью открывает доступ к горловине для выполнения технологических операций. В закрытом положении обеспечивается примыкание периметра напыльника к фартуку поворотной печи с минимальным зазором, что снижает разубоживание газов и обеспечивает повышенное содержание 802в отходящих газах, направляемых после газоочистки на сернокислотное производство.

Необходимо отметить, что в конструкции печи предусмотрена возможность ремонта футеровки в зоне фурменного пояса без демонтажа оборудования. Это позволяет проводить ремонт без охлаждения печи до низких температур и устраняет необходимость последующего ее разогрева. Это уменьшает теплосме-ны и повышает стойкость огнеупорных материалов. Кроме того, сокращается время простоя агрегата в период ремонтных работ.

Агрегат СПК данной конструкции имеет широкие возможности для переработки различных медьсодержащих материалов в автогенном режиме, отличается простотой конструкции и обслуживания, характеризуется высокой надежностью работы его механизмов. Заметим, также, что монтаж и пуск агрегата был осуществлен в короткие сроки и с минимальными капитальными затратами.

Параметры работы СПК на ОАО «ММСК» при использовании воздушного дутья и кислородно-воздушной смеси (КВС):

Вид дутья Воздух КВС

Производительность по концентрату, т/ч 10—12 10—16

Расход, тыс. м3/ч:

воздуха 24 20,5—22,5

кислорода — до 3

Содержание 02 в дутье, % об 21 22—28

Давление дутья, МПа 0,07—0,15 0,07—0,15

Температура процесса, °С 1100—1300 1100—1300

Содержание меди, %:

в штейне 65—72 60—70

в шлаке 3—7 1,5—4,0

Коэффициент нахождения конвертера

под дутьем, % 92—96 92—96

Содержание 5Ю2 в шлаке, % 18—22 18—22