- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Недостатки ап первой группы (классификация):

Необходимость тщательной шихтоподготовки: сушка, измельчение.

Из-за не совсем правильной физико-химической природы окислительных плавок в данном агрегате, сульфиды обладают высокоразвитой реакционной поверхностью, поэтому кинетически скорость окисления высока, но абсолютная производительность технологии определяется наиболее медленным этапом, а именно процессом отстаивания и разделения фаз в объеме ванн.

Плюсы – богатые серосодержащие газы, высокая производительность, достаточно легкое обслуживание печи.

Лекция 8. Плавка в печах Ванюкова.

Вопрос 1. Теоретические и технологические принципы плавки. Эта печь запатентована в 7 странах. В России – ОАО «Норильский никель», СУМЗ; в СНГ – Балхаш (Казахстан). Является высокоэффективной отечественной разработкой автогенной технологии плавки сульфидного сырья в жидкой ванне (ПЖВ), используемой на предприятиях цветной металлургии России и Казахстана и получившая признание за рубежом. Процесс ПЖВ и печь для ее осуществления были предложены проф. А.В. Ванюковым ( МИСиС) в 1949 г. Впоследствии (1986) название (ПЖВ) было переименовано и ему присвоено имя автора. В настоящее время на ПВ имеется более 100 авторских свидетельств и зарубежных патентов.В медной промышленности первый производственный комплекс ПВ был введен в эксплуатацию на медном заводе НГМК ( 1977), позднее (1985, 1987г.г.) были построены две печи на Балхашском ГМК для переработки медной сульфидной шихты и клинкера цинкового производства [128].

На Среднеуральском медеплавильном заводе ( г. Ревда) печь Ванюкова ( ПВ-1500-2) запущена в эксплуатацию в 1995 году и вторая печь 2010 г.

Основной принцип плавки заключается в следующем.

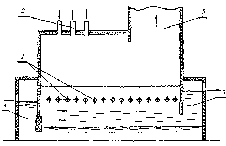

На поверхность интенсивно барботируемого шлакового расплава загружаются шихтовые материалы. С двух сторон к реакционной шахте примыкают штейновый 1 и шлаковый 2 сифоны (рис.1). Принцип в том, что мощность продувки от 40 до 140 кВт на м3расплава. Это приводит к тому, что сульфидные частицы дробятся на мелкие капли, взвешенные в шлаковой системе. Поэтому реакционная поверхность высока. Как результат, окисление сульфидов протекает очень быстро, в области фурм происходит насыщение расплава газами. Газ – азот и продукты окисленияSO2. Происходит насыщение расплава газами, поэтому плотность расплава в области фурм ниже чем в подфурменной области, кроме того насыщенный газами расплав под воздействием архимедовых сил перемещается над фурмами печи. Учитывая высокую мощность ввода дутья протекает коалисценция – то есть укрупнение мелкодисперсных капель и, достигая гидродинамически неустойчивого размера 5-7мм, эти капли оседают в подфурменную область. Таким образом, в отличие от всех известных технологий происходит вертикальное перемещение расплава. Кратность этого перемещения составляет 100-150 единиц, это приводит к укрупнению капель штейна в шлаке и в итоге к обеднению шлака.

Так это единственный автогенный процесс, который характеризуется получением отвальных шлаков, корме того окислителем сульфидов тут является кислород шлака MeS+Fe3O4MeO+SO2, то есть окислителем работает кислород шлака, ассоциированный с высшими оксидами железа. В результате при вводе (КВС) в шлак содержание магнетита в шлаке невысокое 6-8%. Соответственно и низкое содержание меди в шлаке. Снижаются электрохимические потери со шлаком. Поэтому содержание меди в шлаке ПВ описывается термодинамикой и фактически соответствует равновесному состоянию. Это единственная технология, которая это делает. Дополнительным преимуществом является высокая удельная производительность. Она обусловлена большой мощностью дутья 110т/м3сутки. Единственный конкурент – шахтная перитная плавка с производительностью до 120 т/м3.

Рис.1. Схема агрегата ПВ: 1-фурмы; 2-загрузочные течки; 3,4-шлаковый и штейновый сифоны;

5-газоход